骨料类型及界面改善对橡胶混凝土力学性能的影响

2019-12-05刘保东冯明扬林柏欢柴彦凯贺文涛

刘保东,冯明扬,林柏欢,柴彦凯,贺文涛

(北京交通大学 土木建筑工程学院,北京 100044)

近年来,我国高速铁路、重载铁路以及城市轨道交通发展迅速,在给人们生活、出行提供了巨大的交通便利的同时,沿线建筑物振动和噪声等环保问题日渐凸显,引起人们的广泛关注[1-3]。对此,国内外学者呼吁应转变传统过度依赖轨道部分减振的设计理念,并提出从降低线路结构刚度、切断振动传播途径和通过增加阻尼、耗散振动能量等途径[3-4],在综合衡量行车安全、减振需求和成本效益的前提下,降低全线的环境振动水平[5]。

橡胶混凝土(Crumb Rubber Concrete,CRC)是将储量巨大且回收利用率较低的废旧橡胶轮胎机械切割成橡胶粉或橡胶颗粒,并作为骨料加入普通混凝土(Normal concrete,NC)中制备而成。大量研究表明,橡胶混凝土阻尼耗能能力强[6-7]、能量吸收多、延性和抗冲击性能好[8],且具有良好的长期性能[9],不仅能大量利用废旧橡胶轮胎,还为改善混凝土固有脆性提供了新思路。有学者尝试将橡胶混凝土制作成整体道床[5]、轨枕[8]等来吸收列车运行中的振动能量,通过修建隔振沟及板桩墙[4]来减少列车的振动和噪音[10],以提高列车行车的稳定性和乘客乘车舒适性,取得了良好的减振降噪效果,但实际应用还较少。由于对橡胶混凝土受力机理的研究不够透彻,在如何量化橡胶对新旧混凝土物理和力学性能的影响方面缺乏普遍共识[11],加之橡胶的加入会在一定程度上降低混凝土强度和弹性模量,限制了橡胶混凝土的广泛应用。

诸多学者的研究表明,橡胶混凝土强度下降的原因是承力的刚性骨料减少和橡胶颗粒与混凝土基体间薄弱的界面结合[12-13],并提出从限制橡胶骨料的掺入比例(最好不超过25%)和改善橡胶骨料接触界面的黏结作用2个方面来恢复其强度。Ali R.Khaloo等[14]采用薄片型、颗粒型以及两者混合的橡胶料以12.5%,25%,37.5%,50%等体积取代混凝土的矿物骨料,试验表明新拌橡胶混凝土的自重降低,工作性能的改变取决于所取代骨料的粒径。取代细骨料时,混凝土的工作性能尚可接受。试验结果显示,橡胶混凝土的抗压强度以及弹性模量出现大幅下降,且呈现出一定的下降规律。而文献[15]研究认为不同颗粒尺寸对混凝土影响差别不大。Albano等[12]采用0.29和0.59 mm粒径大小的橡胶骨料以5%和10%等质量取代混凝土中的细骨料,此外还对橡胶料进行了NaOH溶液和硅烷偶联剂预处理,通过试验结果发现,小粒径橡胶颗粒更容易在表面处产生孔隙导致界面黏结作用减弱引起强度更大幅度的下降。另外还指出NaOH溶液或硅烷偶联剂预处理对恢复橡胶混凝土强度没有明显结果。Youssf O等[16]试验探究了NaOH浸泡时间、硅粉添加量以及水泥含量对橡胶混凝土力学性能的影响,试验数据表明对橡胶骨料用NaOH溶液预处理0.5 h,不添加硅粉和350 kg·m-3的水泥含量为其强度最佳的提升方式,效果明显。董素芬等[17]采用不同硅烷偶联剂溶解于乙醇的方法对橡胶颗粒进行了处理改性,结果发现掺量为1.5%的KH560硅烷偶联剂水溶液的界面改善效果以及经济性上综合表现更好,橡胶混凝土28 d抗压、抗折强度较改性前分别提高了9.0% 和30.6%,抗冲击性提高了80%。文献[18]得出,加入聚丙烯纤维以后,橡胶混凝土可靠性变差,最大应变减小。纤维的引入对橡胶混凝土内部带来更多的瑕疵,造成了强度和刚度的下降。克服最大强度以后,纤维能够阻止裂缝开裂和通过应变(韧性)有效吸收能量。

以上分析表明,针对颗粒型橡胶骨料粒径大小对混凝土强度的影响有不同的结果,有必要开展粒径组划分更为细致的研究。以往学者尝试通过多种措施来恢复橡胶混凝土的强度,但结果往往相差很大,有些甚至是相互矛盾的,现阶段还未形成符合成本效益的技术改善方案。鲜有开展包含不同类型橡胶组成,在同一条件下的基本力学性能的对比分析。在利用机械和化学预处理以改善橡胶骨料与水泥基黏结性能方面还缺乏系统研究,且以往学者更多地从静力学特性对相关界面改善措施进行研究,少有文献从材料层次对橡胶混凝土阻尼特性进行研究。

本文通过试验研究橡胶类型、不同界面改善措施对橡胶混凝土的强度、静动弹模和材料阻尼比的影响规律,同时采用电镜扫描手段得到橡胶混凝土的微观结构形态,以分析橡胶混凝土强度、弹模下降的原因及阻尼机理。

1 试 验

1.1 原材料

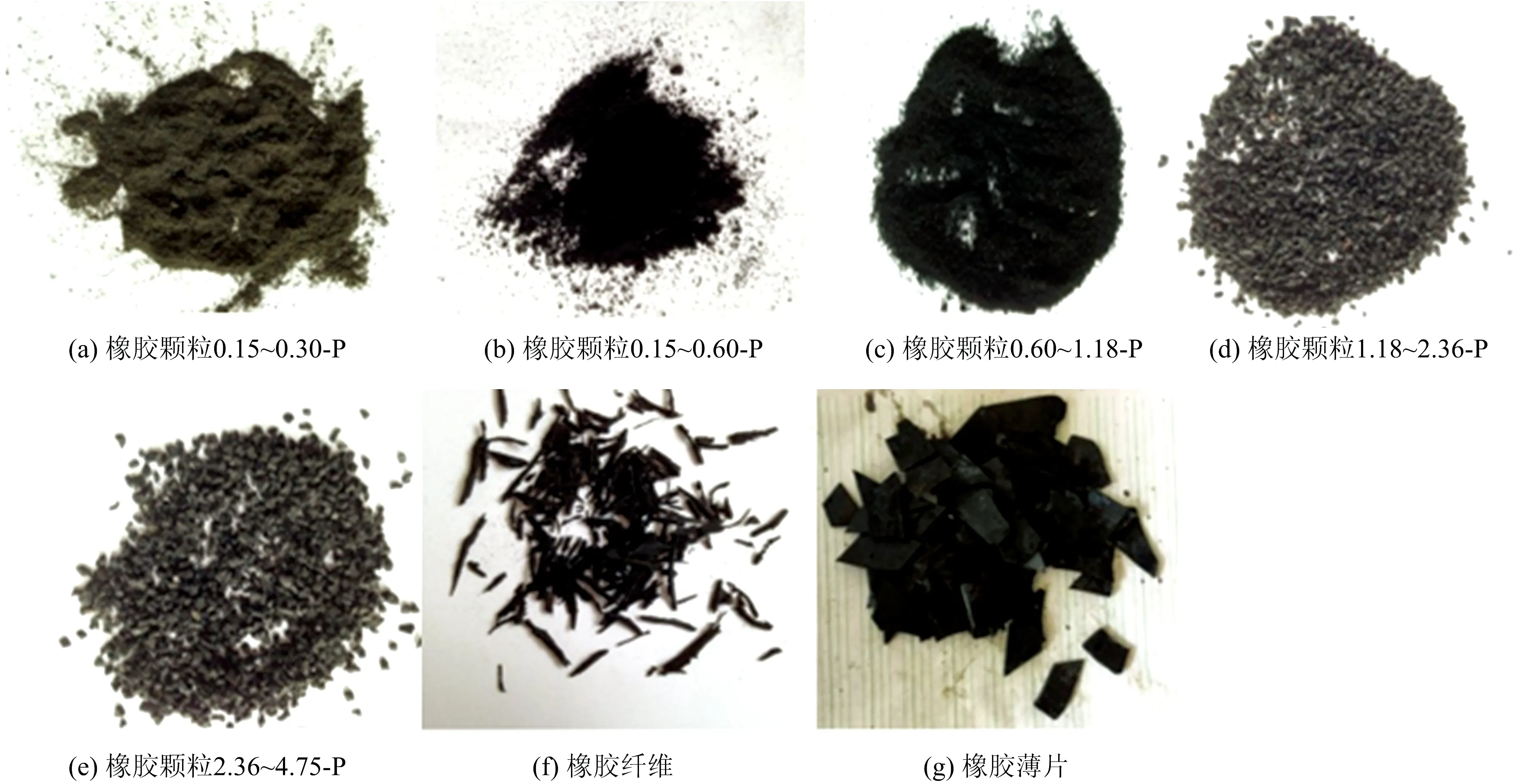

水泥采用中国联合水泥有限公司生产的PO42.5普通硅酸盐水泥;细骨料选用细度模数为2.6的中砂;粗骨料为最大粒径不超过20 mm的级配碎石。减水剂采用TY-6A聚羧酸系高性能减水剂,减水率为20%。选取3种类型的橡胶骨料:①橡胶颗粒Rubber Particles,粒径组分别为0.15~0.30,0.30~0.60,0.60~1.1,1.18~2.36和2.36~4.75 mm,为方便表述,记为“粒径组-P”形式;②橡胶纤维Rubber Fiber,长约20~30 mm,厚2 mm,记为F;③橡胶薄片Rubber Chips,尺寸为20 mm×20 mm×2 mm的菱形薄片,记为C。不同类型橡胶骨料形态如图1所示。

图1 不同类型橡胶骨料形态

此外,试验还设计了添加外掺料(硅粉和聚丙烯纤维)和使用碱性溶液(NaOH溶液和硅烷偶联剂)对橡胶骨料预处理的方法,用以改善橡胶骨料与其他介质之间的界面黏结。硅粉粒径为水泥粉末颗粒的1%,聚丙烯纤维密度为0.91 g·cm-3。NaOH溶液由工业烧碱薄片以10%质量分数溶于水中制得;硅烷偶联剂KH-550,属于氨基硅烷,化学成分为NH2(CH2)3Si(OCH2CH5)3。

1.2 配合比及试件制备

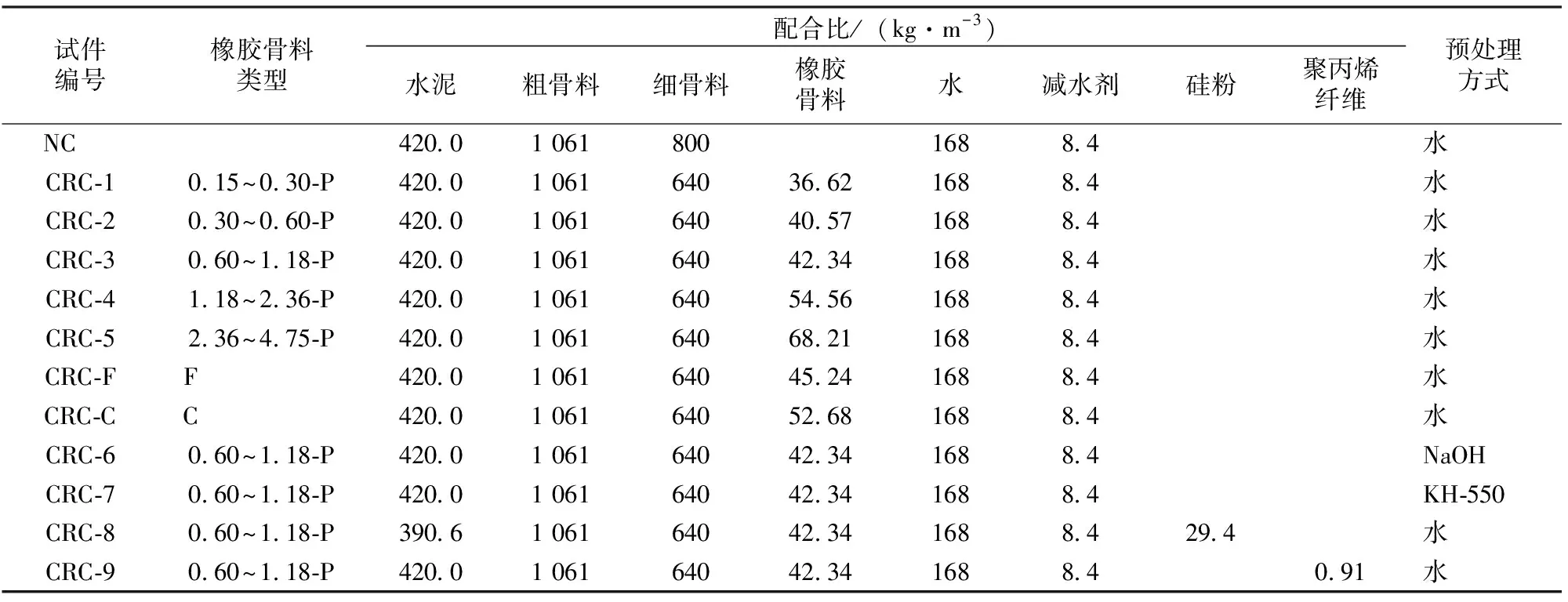

以水灰比为0.4的C40级混凝土为基准混凝土,将橡胶骨料以20%掺量等体积取代细骨料。橡胶混凝土配合比及界面改善措施见表1。

表1 橡胶混凝土配合比及界面改善措施

为保证橡胶混凝土试块的制备质量,需对橡胶骨料进行水洗处理,清洗后摊开在自然通风处晾干,试块成型后在室温下养护24 h后拆模,再放入标准养护室内养护28 d,养护室温度为(20±2)℃,湿度为95%。

1.3 试验方法

橡胶混凝土材料的抗压强度和静力弹性模量按照GB 50081—2002《普通混凝土力学性能试验方法标准》测试。

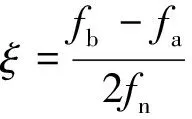

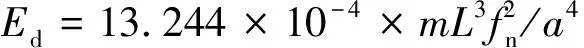

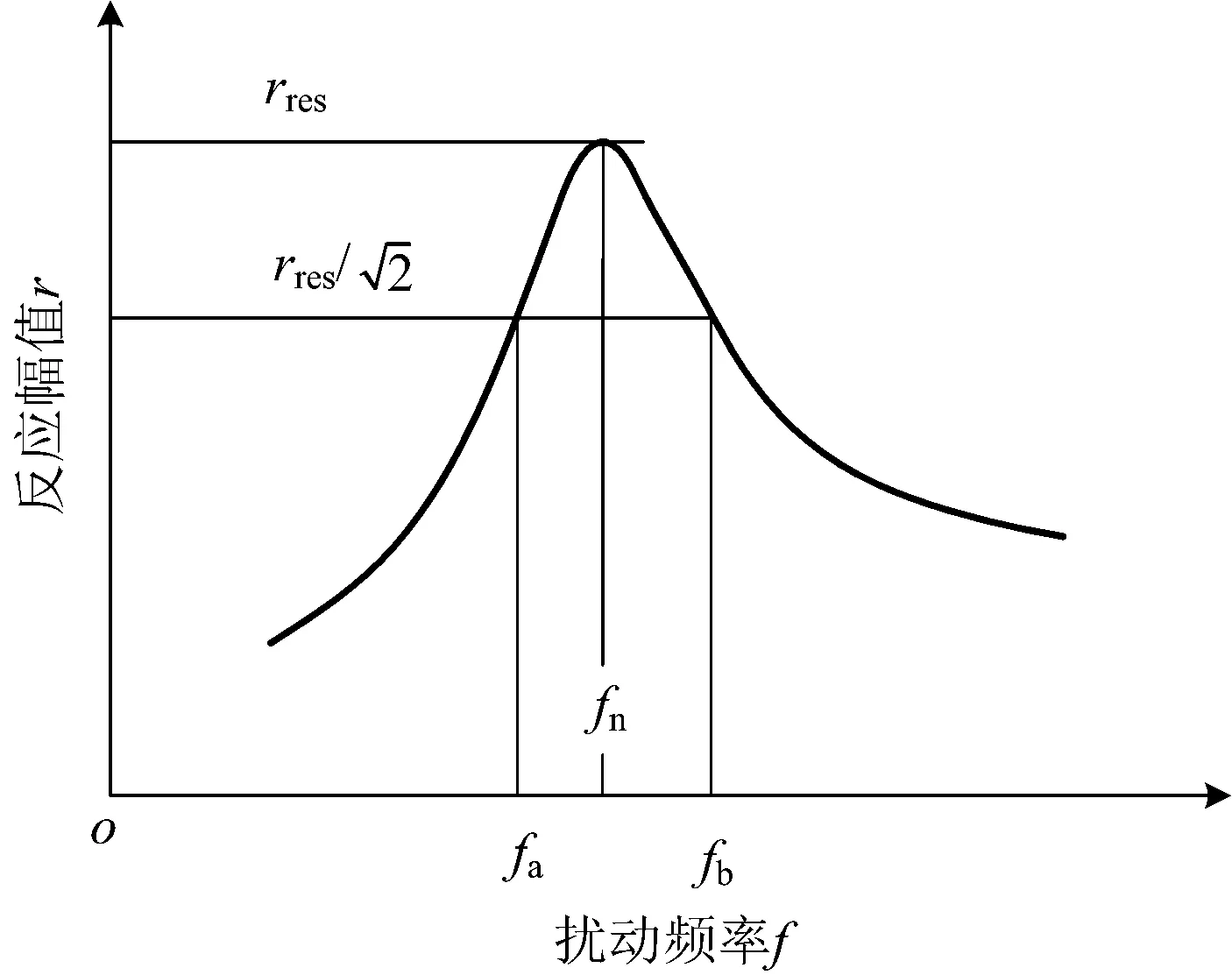

橡胶混凝土材料的固有频率fn按照GB/T 50082—2009《普通混凝土长期性和耐久性能试验方法》通过DT-20动弹仪扫频激励测定。扫频范围为100~10 kHz,测量误差小于2%,频率灵敏度为1 Hz,输出功率为0~15 W。

(1)

橡胶混凝土的动弹模由式(2)计算,每组以3个标准试件动弹性模量的试验结果的算术平均值作为测定值。

(2)

式中:Ed为混凝土动弹性模量,MPa;a为试件截面边长,mm;L为试件的长度,mm;m为试件的质量,kg,精确到0.01 kg。

图2 由频率—反应曲线求阻尼

2 试验结果及讨论

2.1 试验现象

橡胶混凝土与普通混凝土试块加载破坏过程及最终破坏形态存在较大差别,具体表现在:橡胶混凝土立方体试块加载过程中自棱角沿加载方向出现数条细裂纹并缓慢发展,极限破坏时声音很闷或无明显声响,试块完整性较好且无剥落掉块现象,橡胶骨料粒径越大,整体性越好。而普通混凝土在达到峰值荷载前无可视裂缝,到达极限荷载后裂缝沿棱角迅速出现并很快扩展贯通,压溃时声音清脆,并伴有表面起皮、块体剥落现象,破坏呈明显脆性。橡胶混凝土与普通混凝土试块受压破坏形态如图3所示。

与立方体试块类似,橡胶混凝土棱柱体试块破坏时,沿对角线形成数量较少的短而小的竖向裂缝,裂缝发展缓慢,且橡胶粒骨料粒径越大,达到极限荷载后所承受的荷载下降越缓慢,最终破坏时完整性较好。而普通混凝土棱柱体试块破坏时沿对角线形成主裂缝,表现为脆性破坏,并伴有大块混凝土脱落破裂。分析原因是橡胶混凝土内部黏弹性橡胶骨料能够对外荷载起到一定缓冲作用,吸收部分能量,同时能够缓解混凝土内部空隙处的应力集中,对裂缝的继续发展起到阻碍作用,避免形成主裂缝。

图3 橡胶混凝土立方体试块受压破坏形态

试验中还发现,采用纤维型橡胶骨料的混凝土试块,达到抗压强度值之后,橡胶纤维能够减缓裂缝发展,增加其韧性。而采用薄片型橡胶骨料的混凝土试块,若薄片法线方向与裂缝发展方向平行,能起到阻裂作用,否则薄片表面会形成薄弱界面加快裂缝发展,但根据其抗压强度表现,薄片主要起阻裂作用。采用不同预处理方式或掺入硅粉对橡胶混凝土试块的最终破坏形态并没有太大影响。而掺入聚丙烯纤维的混凝土试块,在试块内的橡胶颗粒和聚丙烯纤维的共同作用下,韧性得到一定幅度提升,能够阻止混凝土在承受荷载时被“拉裂”。在达到极限荷载后,试块抗压强度具有较缓的下降段,完全压溃时仍保留一定的完整性。

2.2 强度和弹性模量

2.2.1 橡胶骨料类型的影响

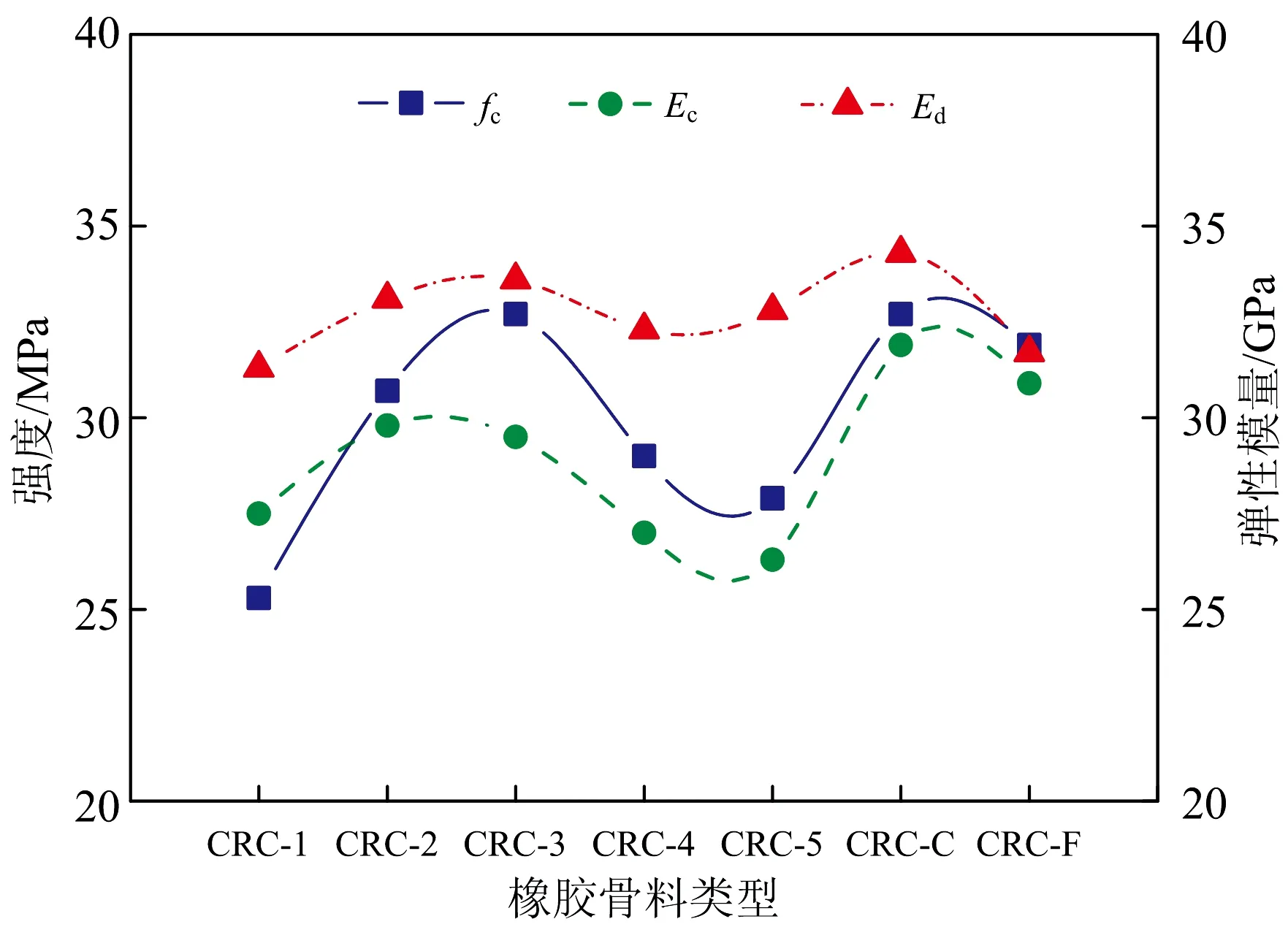

试验测得橡胶混凝土抗压强度和静动弹性模量见表2,同时将橡胶混凝土强度、动静力弹性模量随橡胶骨料类型的变化如图4所示。

由表2和图4可以看出,就颗粒型橡胶混凝土而言,随着橡胶粒径的增大抗压强度和静弹模均表现出先增大后减小的趋势,且明显小于普通混凝土的强度和静弹模,强度降低幅值为30.87%~46.51%,最佳粒径组为0.60~1.18-P,静弹模降低幅值为26.3%~31.9%,最佳粒径组为0.30~0.60-P,但与0.60~1.18-P粒径组数据也很接近,可见橡胶粒径大小对强度的影响大于对弹性模量的影响,所以,当橡胶混凝土用作结构材料时,应综合考虑强度和阻尼耗能特性,选用连续级配的橡胶骨料。由表2还可以看出,纤维型和薄片型橡胶混凝土强度和静弹模接近或超过最佳粒径组的强度和弹模,但较基准混凝土强度降幅为30.87%~32.56%,静弹模降幅为19.24%~21.77%。这是由于橡胶骨料外形的改变使它们在混凝土结构中的传力机制发生变化,弥补了出现裂缝后颗粒型骨料因长度不足而无法再通过界面摩阻力耗散外荷载的不足,在形成最大强度方面,纤维型橡胶混凝土能够阻止裂纹开展和通过应变(韧性)有效吸收能量,所以具有更高的强度和弹性模量。

表2 橡胶混凝土力学性能测试结果

图4 橡胶骨料类型对橡胶混凝土强度和弹模的影响

图5 橡胶混凝土弹性模量与强度的相关关系

由表2、图4和图5还可以看出,橡胶混凝土动静弹模随橡胶骨料类型及各自强度变化规律基本相同,橡胶混凝土动静弹模比(Ed/Ec)范围为1.03~1.47,除个别批次外,均普遍大于普通混凝土动静弹模比1.04,说明橡胶混凝土较普通混凝土有较好的阻碍振动传递和减振效果。

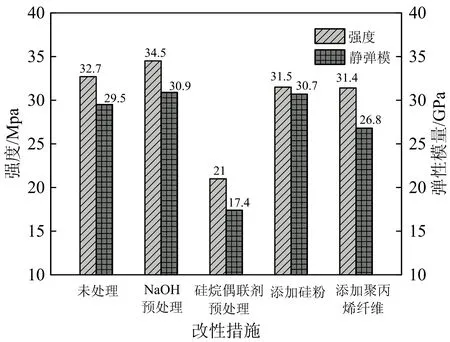

2.2.2 界面改善的影响

图6给出了不同改性措施下橡胶混凝土的强度和弹模。由表2及图6可以看出,用经NaOH溶液预处理的橡胶粒制备的橡胶混凝土其强度和静弹模较经清水处理过的橡胶粒制备的橡胶混凝土分别提高5.50%和4.75%,而用经硅烷偶联剂预处理的橡胶粒制备的橡胶混凝土强度和静弹模均分别下降35.78%和41.02%,这与NaOH溶液预处理方法能够部分清除橡胶表面的憎水性物质,改善橡胶骨料与其他骨料的黏结作用有关,但作用效果有限。在橡胶混凝土中添加硅粉或聚丙烯纤维作为外掺料使其强度分别下降3.67%和3.98%,添加硅粉使橡胶混凝土静力弹性模量增加4.07%,而添加聚丙烯纤维使静力弹模下降约9.15%,表明掺入硅粉或聚丙烯纤维对橡胶混凝土强度和静力弹模的提高无显著提高作用。

图6 改性措施对橡胶混凝土强度和弹模的影响

2.3 材料阻尼

2.3.1 橡胶骨料类型的影响

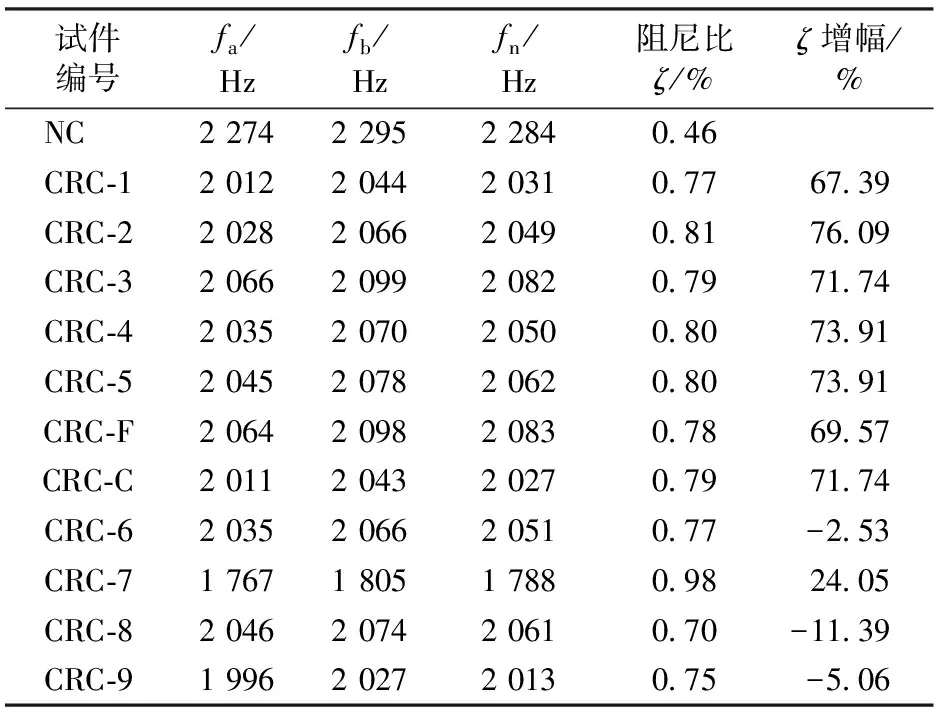

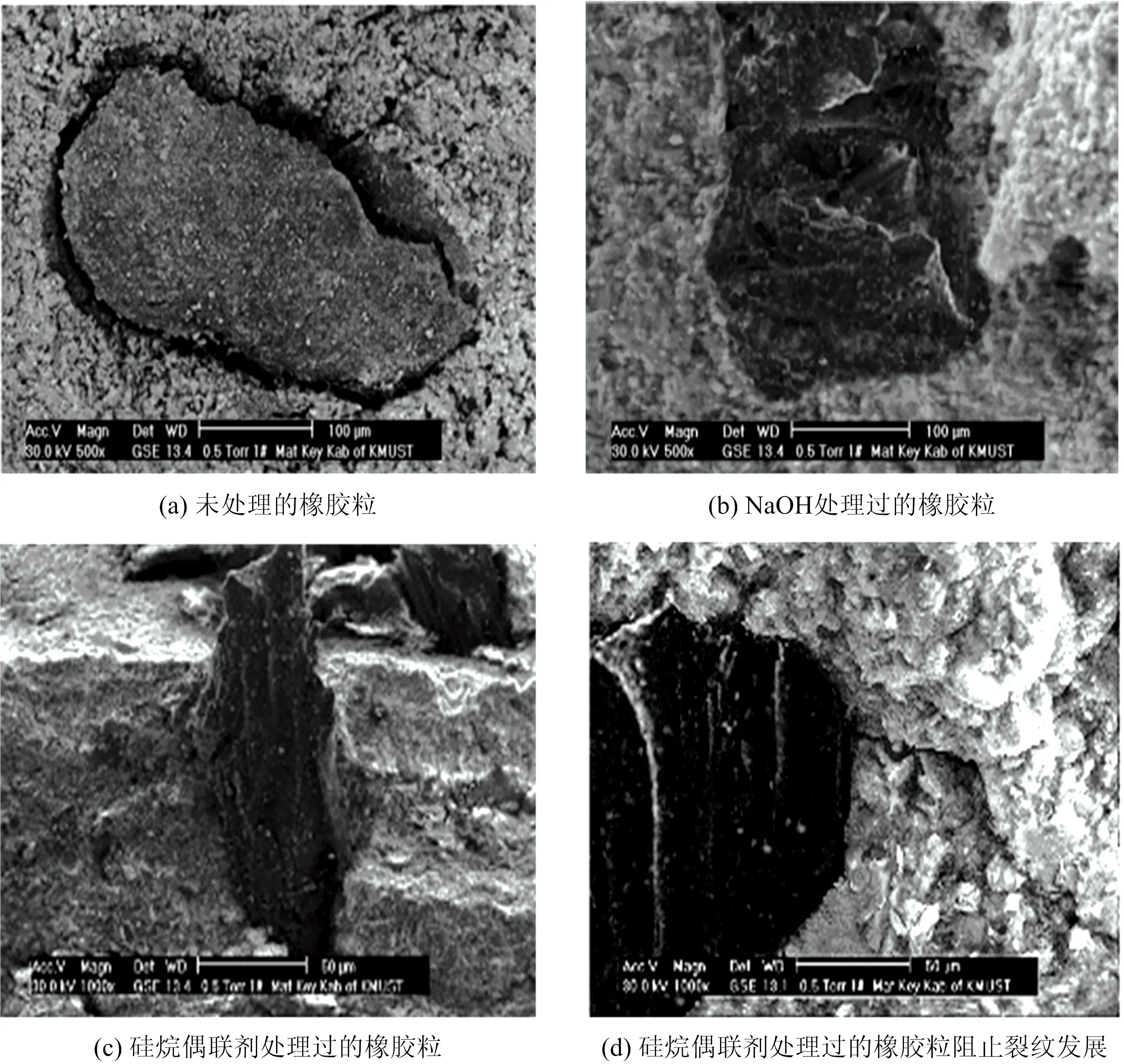

试验中测试到的扰动频率范围及由扰动频率计算得到的橡胶混凝土阻尼比见表3。绘制橡胶混凝土抗压强度、阻尼比随橡胶骨料类型变化关系如图7所示。

表3 橡胶混凝土阻尼比

由表3可以看出,采用不同类型橡胶骨料的橡胶混凝土阻尼比范围是0.77%~0.98%,普遍高于基准混凝土的0.46%,增幅高达67.39%~76.09%,可见橡胶混凝土较普通混凝土具有较高的阻尼比,且改变橡胶外形对橡胶混凝土的阻尼比影响不大。需要指出试验中所测为试件材料阻尼,其值远小于一般抗震规范规定的5%的阻尼比取值,这是因为没有计入其他阻尼耗能因素如摩擦耗能和辐射能量等所致[23],所测阻尼比是材料各组分构成的直观阻尼反映。

由图7所示的橡胶混凝土抗压强度、阻尼比随橡胶粒径变化关系可以看出,在橡胶粒径较小时,橡胶混凝土阻尼比随强度增长逐渐增大,呈现正相关性,但当粒径增大到一定程度后,表现为与普通混凝土类似的规律即阻尼比随强度变化呈负相关关系,有随着强度增大而降低的趋势。

图7 橡胶混凝土抗压强度、阻尼比随橡胶粒径变化关系

2.3.2 界面改善的影响

图8为不同改性措施下橡胶混凝土阻尼比。由表3及图8还可以看出,用经过NaOH预处理的橡胶骨料制备的橡胶混凝土其阻尼比较对照组基本未出现较大变化;用经过硅烷偶联剂预处理的橡胶骨料所制备的混凝土其阻尼比较对照组有了24.05%的增长,而如前文所述未见其抗压强度和弹模有较大增长,说明采用硅烷偶联剂对橡胶骨料预处理并不能对橡胶混凝土力学性能有较大的改善,但会对阻尼耗能能力有一定幅度的提升。掺入硅粉后,橡胶混凝土阻尼比由0.79%减小至0.70%,说明橡胶混凝土的阻尼性能在掺入硅粉后略有下降。而掺入聚丙烯纤维的橡胶混凝土阻尼比由0.79%减小至0.75%,对材料阻尼影响很小。

图8 改性措施对橡胶混凝土阻尼比的影响

2.4 机理分析

2.4.1 强度、弹模下降机理

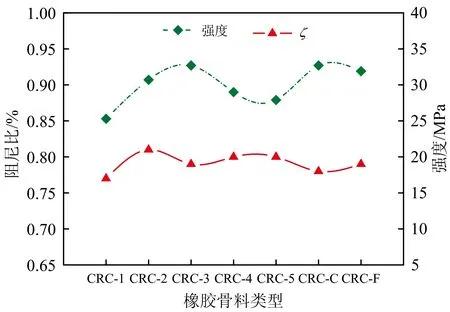

为研究橡胶混凝土强度及弹模下降机理,对经过轴压强度测试后的典型试件进行电镜扫描得到橡胶粒与水泥浆界面过渡区(ITZ)电镜扫描图,如图9所示。

橡胶混凝土电镜扫描图显示裂纹最早发生于橡胶粒与水泥浆体周围的空隙、孔洞处,承力过程中水泥浆与橡胶骨料错位造成裂纹发展扩大,断面很少见到橡胶骨料被整体分离或局部断裂,通常是橡胶骨料被拔出的形式(如图9(a)所示)[13];在橡胶骨料周围没有观察到任何黏结过渡层(如图9(b)所示),甚至没有观察到黏附在界面上的轮胎材料斑块,说明界面黏结强度较弱,这与橡胶骨料的憎水性有关。分析橡胶混凝土强度和弹模下降的原因有:一方面,用橡胶骨料取代细骨料使混凝土孔隙率增加,承力骨料减小,加之橡胶骨料、刚性骨料和水泥浆体之间的强度、弹模相差较大,一旦承载,按照刚度分配原则,橡胶骨料具有黏弹性几乎不承力,水泥浆体必将先破碎,且裂纹始于橡胶骨料周围;另一方面,缺少可靠的界面黏结及应力传递层,橡胶骨料和水泥浆体之间的应力传递只能依靠机械咬合,加之由于橡胶骨料一般由机械切割而成,切割过程中造成的橡胶骨料切入变形和挤压延性变形使橡胶骨料尖端和水泥浆之间会有很多微裂纹和孔洞缺陷的存在,图9(c)和(d)中展示的橡胶粒四周和水泥浆、橡胶粒连接过渡区的微观图像也证实了这一点,由于橡胶粒与水泥浆体之间的界面黏结比水泥浆体与粗骨料之间的界面黏结更薄弱,也使得裂缝往往在该区域发展[24]。

关于不同骨料种类对橡胶混凝土强度和弹模的影响,笔者认为橡胶骨料种类主要影响橡胶骨料与水泥浆基体之间的机械咬合力和界面过渡区最小厚度,且这种机械咬合力随着橡胶骨料的表面纹理粗糙和不规则形状而增大,而界面过渡区最小厚度随着橡胶骨料粒径的增大和形状的不规则而减小,进而影响界面黏结强度。建议橡胶混凝土在生产中使用级配粒径组。

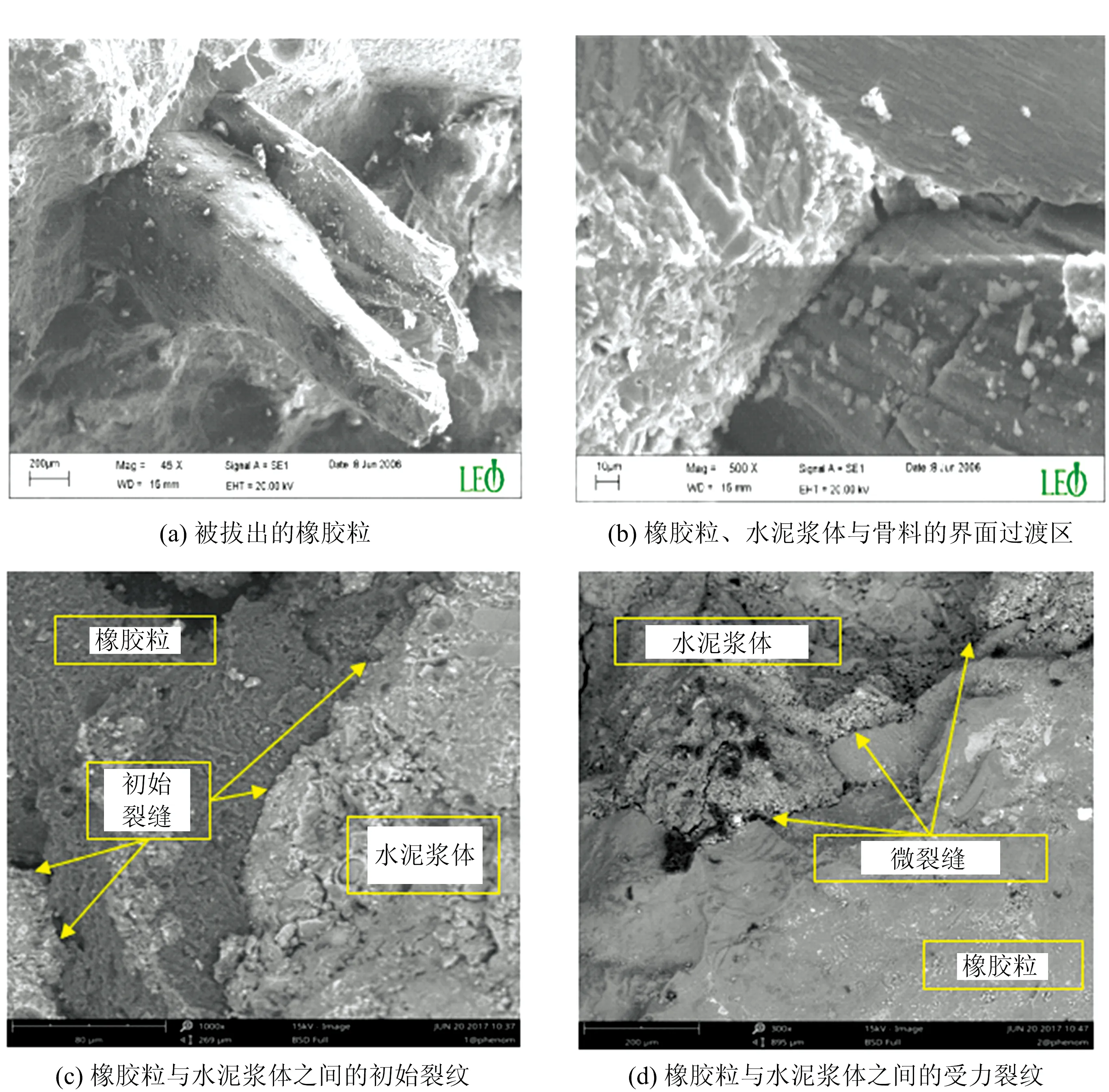

关于界面改善措施对橡胶混凝土强度和弹模的影响,由图10所示不同改性措施下橡胶骨料的电镜扫描图可以看出,硅烷偶联剂的改性成功实现了橡胶颗粒与水泥浆基体之间的偶联(图10(c)),两者之间的界面结合状况得到改善,使橡胶粒可以更好地阻止混凝土中微裂纹的扩展(图10(d))。未改性的橡胶颗粒与水泥浆体之间几乎没有接触而是产生了1条沟痕[25](图10(a))。但硅烷偶联剂未实现橡胶混凝土强度和弹模有较大的改观,这可能与硅烷偶联剂掺量较少有关。经过NaOH溶液预处理表面油性憎水物质得到洗涤除净,截面结合状态也得到一定的改善(图10(b)所示),使橡胶混凝土强度和弹模有一定幅度的提升。

图9 橡胶粒微观形态及界面过渡区

图10 改性措施对橡胶骨料的影响

由以上的机理分析可知,骨料表面光滑的纹理以及骨料与水泥浆体之间的较大刚度差异是影响橡胶混凝土力学性能的关键因素。下一步的改性应从平衡水泥浆体与橡胶骨料间的刚度差异(如采用硅烷偶联剂+硅粉包裹橡胶粒的方法[26])和选择优质黏结材料来增强界面联系(如添加反应类纤维PVA材料[27])入手。

2.4.2 阻尼耗能机理

尽管学者们对普通混凝土的阻尼耗能机理的认识不尽相同,但更多的学者认为混凝土材料受到振动时,内部质点之间甚至相之间产生摩擦和振动,振动能与内部孔壁发生摩擦等,骨料与水泥浆体之间的界面微裂缝在受到振动时产生闭合、扩张、滑移,从而使振动能被衰减[28]。薄弱界面、孔隙和裂缝等缺陷是影响混凝土材料阻尼的重要因素[29]。除了普通混凝土的各耗能因素外,橡胶混凝土振动中橡胶高分子链段的伸缩运动增加了链段间的内摩擦作用,将外部机械能转化为热能,消耗能量;橡胶骨料的加入替换了部分的劲性承力骨料,混凝土内部孔隙率增加,橡胶骨料在混凝土内部起到柔性缓冲作用;橡胶骨料的加入带来了更多的界面初始裂纹,使橡胶骨料与水泥浆界面连接较薄弱,振动中界面间摩擦作用耗能增加,以上这些因素使橡胶混凝土具有较好的阻尼耗能能力。

3 结 论

(1)橡胶骨料的加入能够减缓裂纹发展,使混凝土破坏形态转变为延性破坏,20%体积掺量下,橡胶混凝土材料阻尼比范围为0.77%~0.81%,较普通混凝土增加67.39%~76.09%,动、静弹模比范围为1.03~1.25,较普通混凝土提升3.85%~20.19%,说明橡胶混凝土不仅能通过材料阻尼主动耗散输入的振动能量,还能够阻碍振动传递,具有减振效果。

(2)橡胶骨料类型对橡胶混凝土强度和弹性模量有一定影响,但对材料阻尼比影响较小,综合考虑强度、弹模和阻尼比,最佳粒径组范围为1.18~2.36 mm。采用NaOH溶液对橡胶骨料预处理有助于橡胶混凝土的强度和弹模的恢复,采用硅烷偶联剂对橡胶骨料预处理有助于材料阻尼比的提升。

(3)橡胶骨料与水泥浆体、刚性骨料之间的弹模差异,薄弱的界面连接和橡胶骨料周围孔洞、裂纹是造成橡胶混凝土力学性能低于普通混凝土的原因,但同时也是其具有较高阻尼耗能优势的因素。硅烷偶联剂的改性机理是能够实现橡胶骨料与水泥浆体之间的偶联,NaOH溶液的改性机理是能够清除橡胶骨料表面的憎水性物质,二者都能改善界面结合状况。

鉴于橡胶混凝土较好的阻尼耗能和减振能力,可将其应用于对强度、弹模要求不是很高但对耗能、减振等有特殊需求的轨道路基、道床、隔振沟、阻振障、板桩墙、铁路及地铁站台、隧道衬砌和铁路缓冲区等结构中,应用前景广阔,经济环保,值得推广。