U形管换热器管板及接管应力计算和疲劳分析

2019-12-03杨溪荣王政威孟祥宇

杨溪荣 王政威 孟祥宇

摘 要:以某项目中的U形管换热器的计算为例,应用有限元数值分析的方法,对带有交变载荷工况的换热器进行应力及疲劳分析。根据应力特点,进行静强度、安定强度及疲劳强度的评定。

关 键 词:换热器;有限元分析;应力分析;疲劳

中图分类号:TQ 052 文献标识码: A 文章编号: 1671-0460(2019)04-0855-04

Abstract: Taking the calculation of u-tube heat exchanger in a project as an example, the stress and fatigue of the heat exchanger with alternating load were analyzed by using the finite element method. And then the static strength, stability strength and fatigue strength were evaluated according to the stress characteristics.

Key words: Heat exchanger; Finite element analysis; Stress analysis; Fatigue

管壳式换热器是石油化工工程中应用最为广泛的过程设备之一,U形管换热器在其中使用广泛,其特点为U形管换热管尾端可以自由浮动,解决了温差应力的问题;可以进行换热管抽芯清洗;只有一块管板,结构简单且泄漏点少[1]。在GB/T151《热交换器》中给出了三种工况下U形管换热器管板的计算方法,但在标准给出的计算中并未涉及温差应力,以及疲劳情况下U形管换热器管板的计算。本文以小回路换热器计算过程为例,对U形管换热器管板及管壳层接管进行静强度、安定强度、疲劳强度的计算。

1 设计参数

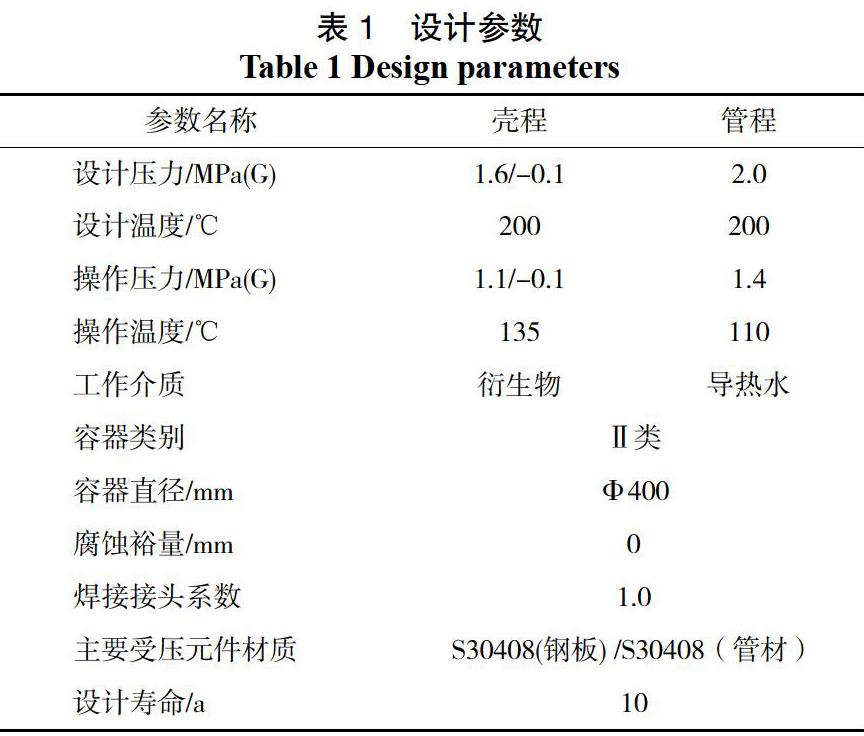

U形管换热器的主要设计参数见表1,主要结构尺寸见图1,壳程及管程压力、温度变化条件见图2-5。

根据该容器的基本设计条件可知,容器完成一次工作循环的时间为5 h,容器在一个工作循环中出现的最大应力循环为,壳程操作工况在1.1 MPa/135 ℃到0.35 MPa/60 ℃之間循环。为简化计算,将0.35/60 ℃操作工况看为0应力状态,此时壳程操作工况在1.1 MPa/135 ℃到0应力状态之间循环。本报告中选用设计载荷进行计算,这对于分析结果是偏于安全的,所以最大应力循环为,壳程设计工况在1.6 MPa/200 ℃到0应力状态之间循环。在设计寿命内,总循环次数为16 000次。

2 载荷分析及有限元边界条件

2.1 载荷分析

从整体上对给定的换热器结构按各种工况组合进行具体有限元分析。在对给定换热器整体结构进行有限元应力分析时,考虑到结构的承载特性和结构的对称性,在周向上取1/4结构,长度上整体建立相应有限元模型进行分析与评定。在实际分析中对于分析工况组合参照GB/T 151《热交换器》进行,共考虑以下5种分析工况[2],详见载荷组合工况表2。

2.2 有限元边界条件

容器采用结构的1/4对称三维实体模型。结构实体模型见图6,有限元模型见图7-8。

位移边界条件中约束容器筒体左端接管的轴向位移,对称面处施加对称约束。载荷边界条件为管壳体内压、接管端部等效压力。其中管板与壳程法兰、管程法兰按接触分析。

4 疲劳强度评定

根据计算容器在壳程承压+管程承压设计工况下的应力分析结果,整台容器的应力强度的最大值为196.51 MPa,出现在接管与壳体的连接处。故选择接管与壳体的连接处结构点进行疲劳分析和评定。

疲劳分析时,主要考虑各工况下压力循环[4]:简化后最大应力循环为,管程设计工况2.0 MPa/200℃,壳程设计工况在1.6 MPa/200 ℃到0应力状态之间循环。设备在使用寿命内设备需要运转N=16 000次(见表3),容器各部件在设计工况下最大应力强度值为196.51 MPa。

交变应力强度幅Salt= 0.5×196.51=98.255 MPa,将Salt修正到E=2.00×105 MPa的状态下,则:

根据JB4732-95表C-3,Salt'对应于S-N曲线允许循环次数n>1011次>16 000次,此设备疲劳校核合格。

5 结 语

(1)三维有限元分析计算可以比较准确地描述出各种载荷对管板应力的影响,其中可以考虑换热管、管壳层内压、垫片压紧力、螺栓力等。通过此种分析可以真实地反应压力载荷和温度载荷对于管板的影响[5]。本文中考虑管壳层温度差较小(不大于50 ℃),所以没有对温度场进行计算。

(2)根据对换热器管壳层及管板的计算,对容器整体进行疲劳强度计算,其结果表明,满足设计寿命要求。本文对带有疲劳工况的换热器,在GB/T 151《热交换器》无法考虑疲劳工况时,提供了按照JB/T 4732《钢制压力容器-分析设计标准》的设计校核过程。

参考文献:

[1]郑津洋,董其伍,桑芝富. 过程设备设计[M]. 北京:化学工业出版社,2001.

[2]GB/T 151-2014,热交换器[S].

[3]JB/T 4732-1995,钢制压力容器—分析设计标准[S] .

[4]陈超,李艳明.复杂载荷作用下管壳式换热器管板的应力和疲劳分析[J].化工设备与管道,2010,47(6):19-22.

[5]季伟英,陈荣.基于有限元分析方法对换热器设计方案的改进[J].化工装备技术,2007,28(1):50-53.