Mg、Cu元素对低硅铸造铝合金耐腐蚀性能的影响

2019-12-03王嘉诚曾瑞祥金洋帆程腾飞杨弋涛

王嘉诚 曾瑞祥 金洋帆 程腾飞 杨弋涛

(上海大学材料科学与工程学院,上海 200444)

铸造铝合金具有密度小、比强度高、良好的铸造性能等诸多优点,并且通过精炼、变质、固溶、时效等处理后,又能显著提高综合性能而被广泛地应用并且发展迅速[1- 2]。但在其迅猛发展的同时,质量问题也日益突出,制约了铸铝业的发展。

腐蚀是导致材料失效的重要原因。特别是在潮湿的环境中,合金的腐蚀速度加快,零件过早失效,从而导致事故的发生[3- 6]。因此,除要求常规技术指标外,对铸造铝合金耐腐蚀性能的探索就显得极为迫切。

本文主要探索了Mg和Cu元素对低硅铸造铝合金耐腐蚀性能的影响,并初步探讨了其作用机制,确定了提高合金耐腐蚀性能的最佳Mg和Cu元素含量。

1 试验材料与方法

1.1 试验材料

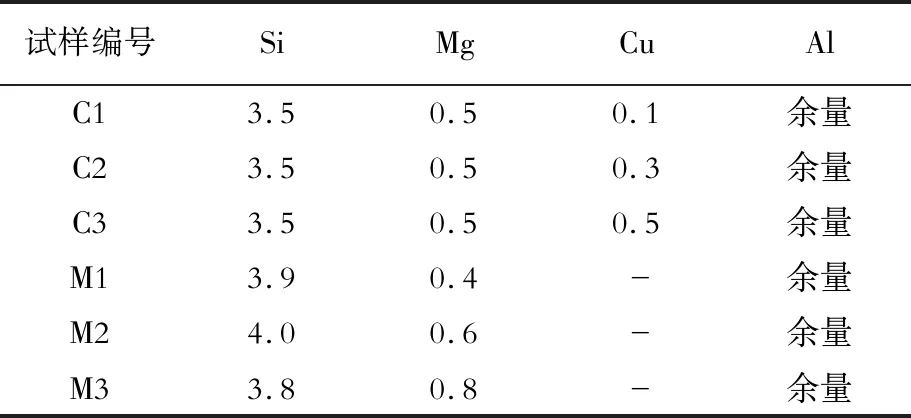

为保证低硅铸造铝合金的流动性和铸造性能,在控制Si的质量分数为3.5%~4.0%的基础上,添加和调整Cu和Mg元素含量,设计了不同合金元素含量的铝合金。采用坩埚电阻炉冶炼浇注铝合金铸锭,试样为尺寸φ15 cm×30 cm。利用PMI- MIS- PRO移动式直读光谱仪测得试样的化学成分如表1所示。

表1 试验合金的化学成分(质量分数)Table 1 Chemical compositions of the test alloys (mass fraction) %

对铝合金铸锭进行固溶、时效处理,工艺为540 ℃保温2 h水冷,170 ℃保温8 h空冷。热处理后将试样用电火花线切割成10 mm×10 mm×5 mm的长方体,用于后续腐蚀试验研究与组织观察。

1.2 试验方法

将试样用氧化铝水磨砂纸逐级打磨至1 200号,然后在酒精中超声波清洗,干燥后测量试样的表面积和质量。浸泡腐蚀试验采用3.5%(质量分数,下同)NaCl溶液作为浸泡介质,在室温下浸泡,浸泡时间分别为120、240、360、480 h。浸泡试验结束后,先用水冲洗试样,然后用浓硝酸去除腐蚀产物,再用水冲洗试样,最后用酒精清洗并干燥,再次测量试样质量。通过腐蚀速率V表征材料的耐腐蚀性能,即:

式中:M表示腐蚀前试样的质量(mg),m表示腐蚀后试样的质量(mg),A为试样表面积(cm2),t为腐蚀时间(h)。

电化学测试前先用导电胶将铜线粘在试样背面并将非测试表面用环氧树脂包裹密封,只露出约1 cm2的表面。试样经氧化铝水磨砂纸逐级打磨后进行机械抛光。电化学测试在Gamry Reference 600电化学工作站进行,采用三电极体系,其中铂电极为辅助电极,饱和甘汞电极(SCE)为参比电极,试样为工作电极,测试在3.5%NaCl溶液中进行,待开路电位(OCP)稳定后测量电化学阻抗谱(EIS)和动电位极化曲线。EIS试验的振幅扰动为10 mV,频率范围为105~10-2Hz。动电位极化测试的扫描速率为1 mV/s,扫描范围为-0.5~1.5 V(vs Eoc)。

利用HITACHI SU- 1500钨灯丝扫描电子显微镜(SEM/EDS)分别观察各试样电化学测试前、后的表面形貌,并用能谱仪(EDS)进行成分分析,确定腐蚀发生位置及元素分布规律。

2 试验结果与分析

2.1 Cu对合金耐腐蚀性能的影响

2.1.1 浸泡腐蚀试验

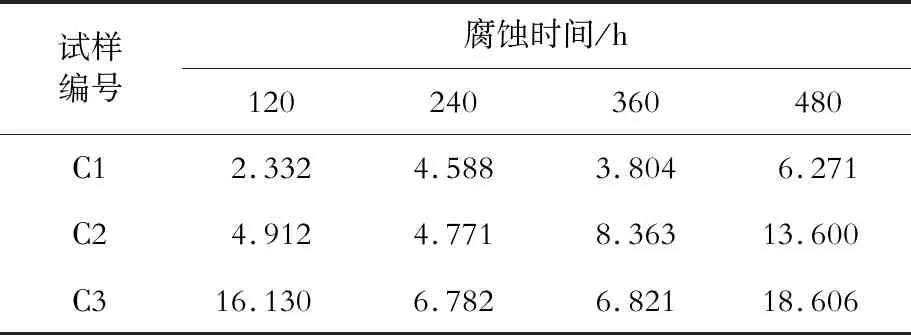

不同Cu含量合金试样(C1~C3)在3.5%NaCl溶液(室温)中的腐蚀速率数据如表2所示,其随时间的变化曲线如图1所示。

表2 不同Cu含量试样的腐蚀速率Table 2 Corrosion rates of the samples with different Cu contents mg/(cm2·h)

由表2和图1可以看出,随着Cu含量的增加,试样的腐蚀速率持续增加,高Cu含量试样浸泡120、240、480 h后的腐蚀速率均明显高于低Cu含量试样。因此,Cu含量的增加恶化了低硅铸造铝合金的耐腐蚀性能。

2.1.2 电化学测试

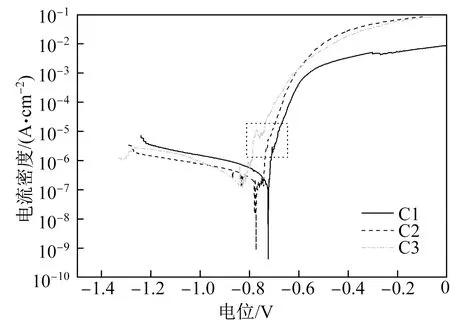

不同Cu含量试样(C1~C3)在3.5%NaCl溶液(室温)中的动电位极化曲线如图2所示。

由图2可知,不同Cu含量试样的极化曲线形状及变化趋势相似,说明具有相似的腐蚀行为及动力学规律[7- 8];曲线上出现了微小的钝化区,铝合金在腐蚀过程中易钝化生成氧化膜,但在含氯离子的腐蚀环境中,氧化膜极易被破坏[9],故只出现了短暂的钝化现象。与C1试样相比,Cu含量较高的C2、C3试样的极化曲线腐蚀电位向负方向移动,表明合金的耐腐蚀性能下降。此外,极化曲线的变化趋势与浸泡腐蚀结果基本一致,利用Tafel曲线外推法求得C1试样的腐蚀电流略小于C2与C3试样,说明在相同腐蚀条件下,C1试样的腐蚀速率更小,耐腐蚀性能更好[10]。

图1 不同Cu含量试样的腐蚀速率随时间的变化Fig.1 Variation of corrosion rate of the samples with different Cu contents with time

图2 不同Cu含量试样的动电位极化曲线Fig.2 Potentiodynamic polarization curves of the samples with different Cu contents

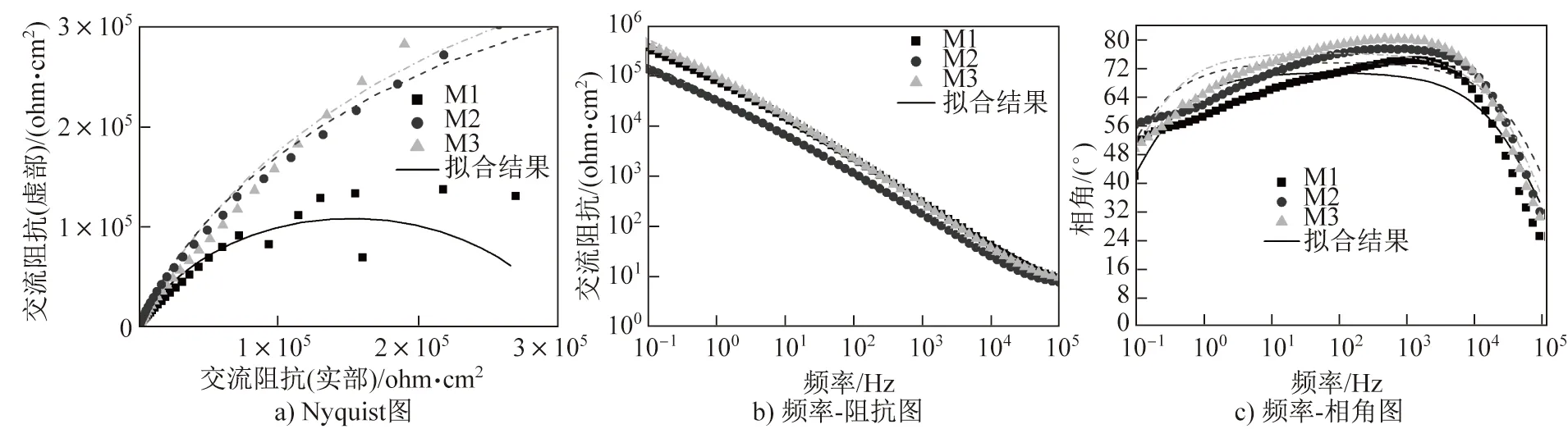

采用图3所示的等效电路R(QR)对试样的EIS图谱进行拟合,该等效电路由常相位角元件(CPE)和电荷转移电阻(Rct)并联后再与溶液电阻(CPE//Rct)串联组成。拟合结果如图4所示。

图3 电化学阻抗谱的等效电路Fig.3 Equivalent circuit for EIS

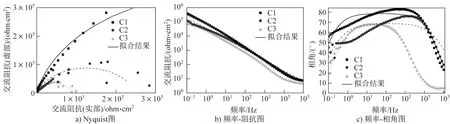

如图4(a)所示,不同Cu含量合金试样的Nyquist图的形状相似,均表现出了明显的容抗弧。研究Nyqiust曲线上的容抗弧与腐蚀速率的关系,发现容抗弧的半径越大,腐蚀速率越低,合金的耐腐蚀性能越好[11]。C1试样的容抗弧半径明显大于C2、C3试样,故C1试样的腐蚀速率最低,耐腐蚀性能最好。图4(b)和图4(c)中Bode图的变化趋势与Nyquist图相似,在高频范围内,C1~C3试样的相位角接近且阻抗值Z几乎不变;C1试样的最大相位角在76°~80°频率范围内,C2、C3试样的最大相位角在64°~72°频率范围内,且C2、C3试样的相位角显著小于C1试样,表明随着Cu含量的增加,合金的耐腐蚀性能下降,这与浸泡腐蚀试验的结果一致,即在本试验范围内,Cu含量最低的C1试样的耐腐蚀性能最佳。

图4 不同Cu含量试样的EIS图谱Fig.4 EIS spectra of the samples with different Cu contents

2.1.3 腐蚀产物形貌与物相组成

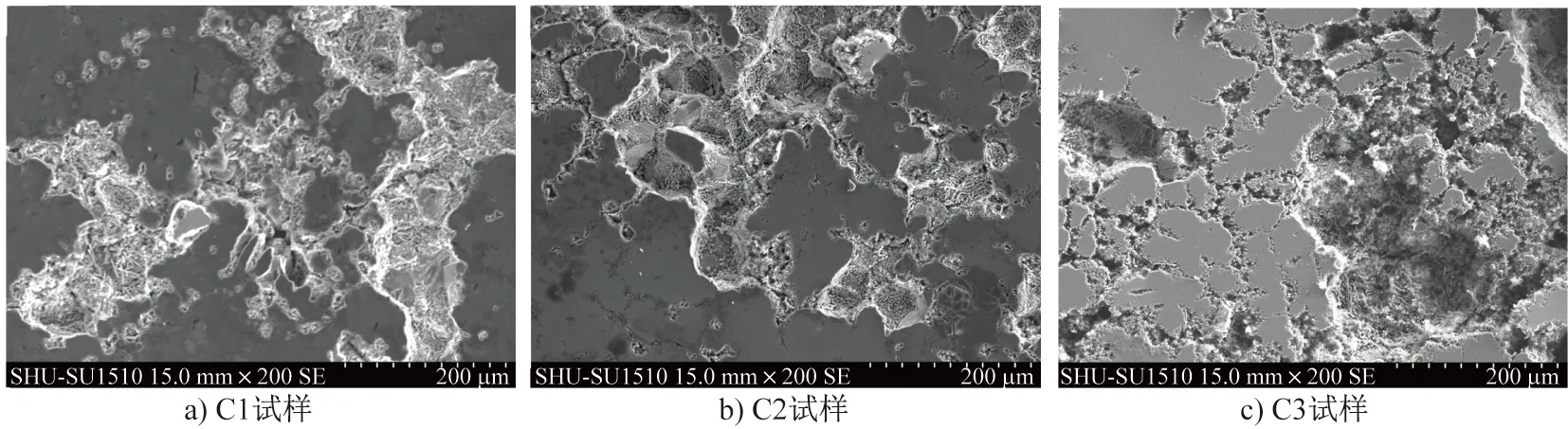

不同Cu含量合金试样经电化学测试后的表面SEM形貌如图5所示。

从图5可以看出,3种合金试样的腐蚀严重程度顺序由大到小依次为C3试样>C2试样>C1试样,说明随着Cu含量的提高,合金的耐腐蚀性能下降,这与之前的浸泡试验及电化学测试结果一致。

图5 不同Cu含量试样电化学测试后的表面SEM形貌Fig.5 SEM morphologies of the surface of samples with different Cu contents after electrochemical test

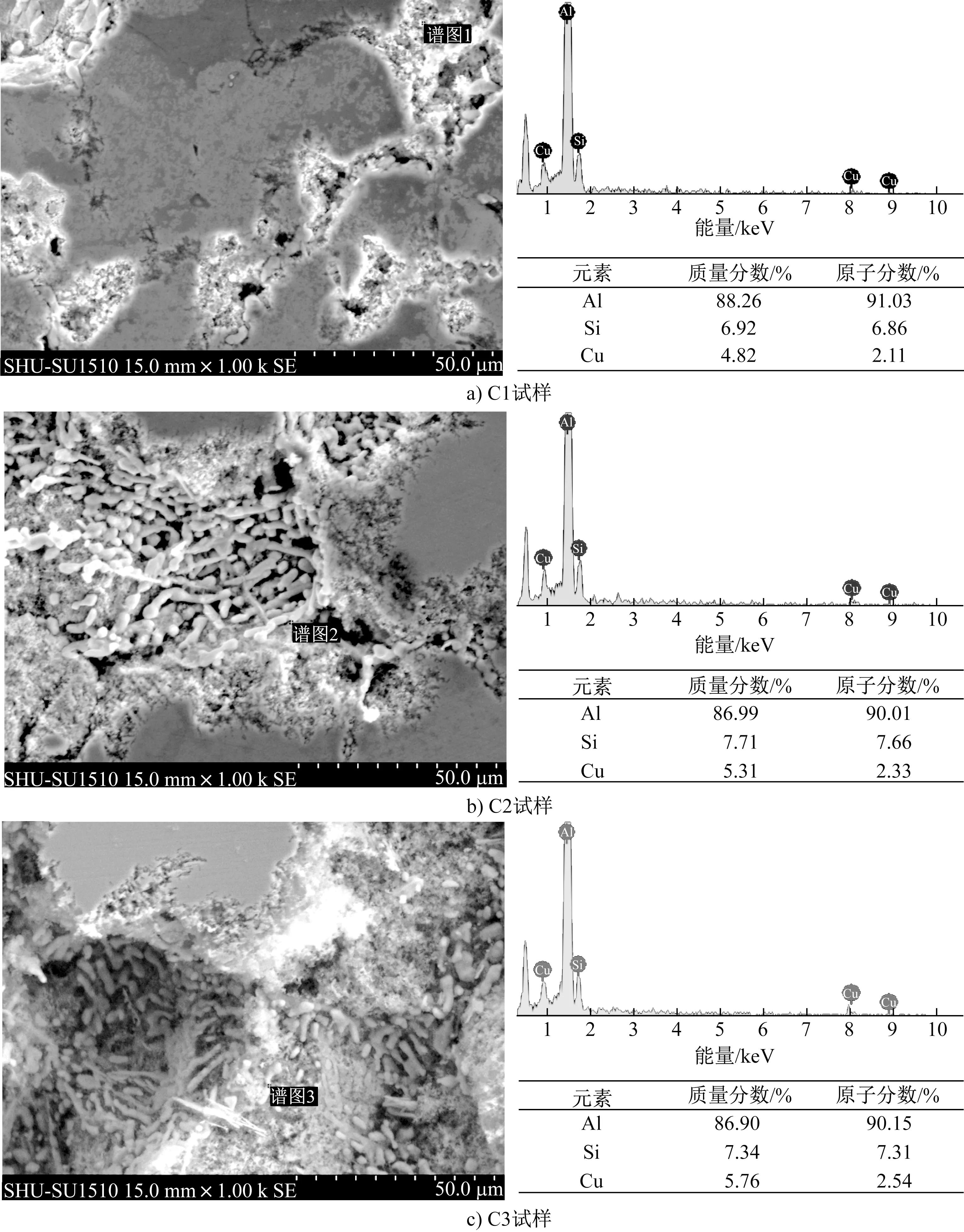

利用能谱仪(EDS)对经电化学测试后的试样进行微区成分分析,结果如图6所示。

从图6可以看出,3种合金试样中均出现了富Cu区,且Cu含量越高的试样中富Cu区的Cu含量也越高。Cu在铝合金中主要形成强化相Al2Cu与Al2CuMg[12],故可推断,Cu含量越高的试样中形成的Al2Cu等强化相也越多。

当铝合金中的Cu含量增加时,虽然一部分Cu元素固溶于基体中,但其对铝合金耐腐蚀性能的提升效果远不及Cu元素所形成的强化相带来的负作用效果。Al2Cu的电极电势比纯铝高,在腐蚀环境中,Al2Cu通常作为阴极,而作为阳极的基体会受到腐蚀;Al2CuMg的电极电势虽然低于纯铝,但在腐蚀环境中,Al2CuMg受到腐蚀后分解产生的Cu会作为阴极,从而使周围的基体受到腐蚀[13- 14]。故该铸造铝合金中的Cu含量越高,形成的强化相也越多,合金的腐蚀就越剧烈,即耐腐蚀性能越差。在本研究范围内,Cu的质量分数宜为0.1%。

2.2 Mg对合金耐腐蚀性能的影响

2.2.1 浸泡腐蚀试验

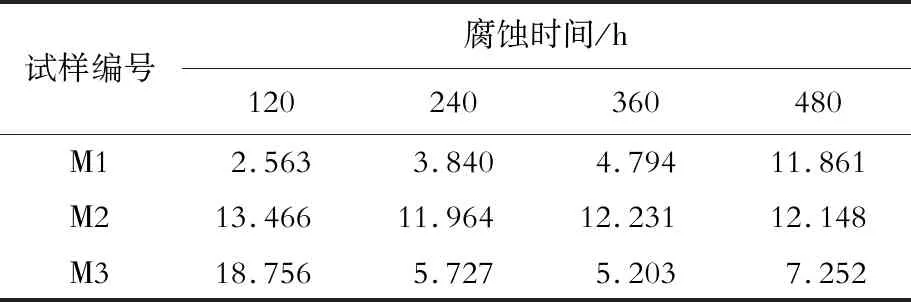

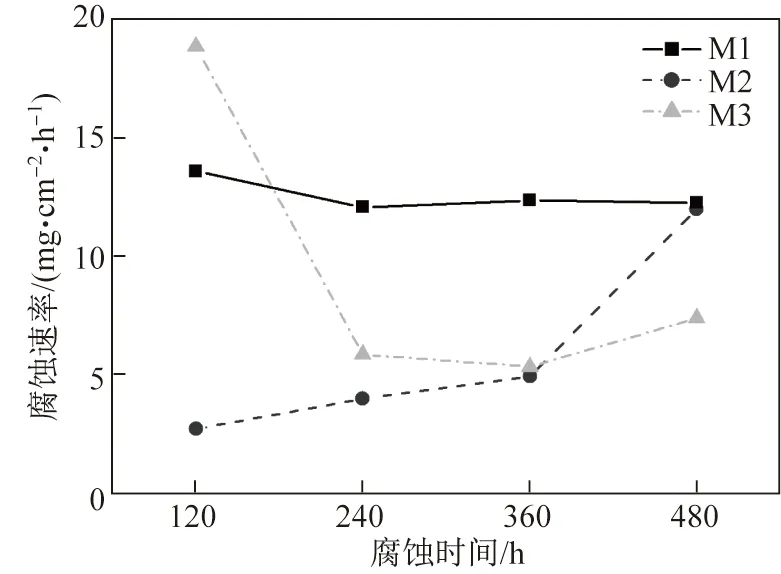

不同Mg含量合金试样(M1~M3)在3.5%NaCl溶液(室温)中的腐蚀速率如表3所示,其随时间的变化曲线如图7所示。

从表3和图7可以看出,在长时间腐蚀条件下,随着Mg含量的增加,试样的腐蚀速率持续减小,高Mg含量M3试样在360、480 h的腐蚀速率都处于较低水平。因此,在长时间腐蚀条件下,高Mg含量合金的耐腐蚀性能优于低Mg含量的合金,这表明Mg的合理添加有利于低硅铸造铝合金耐腐蚀性能的提升。

表3 不同Mg含量试样的腐蚀速率Table 3 Corrosion rates of the samples with different Mg contents mg/(cm2·h)

2.2.2 电化学测试

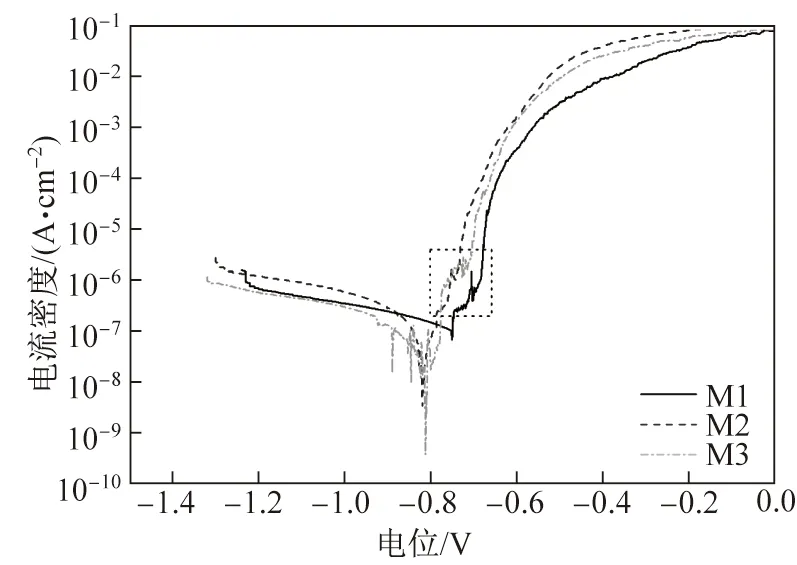

不同Mg含量试样(M1~M3)在3.5%NaCl溶液(室温)中的动电位极化曲线如图8所示。

由图8可知,不同Mg含量试样的极化曲线形状及变化趋势相似,具有相似的腐蚀行为及动力学规律,曲线上都存在较小的钝化区。与M1试样相比,Mg含量较高的M2、M3试样的极化曲线稍向负方向移动,腐蚀电位略低于M1试样。利用Tafel曲线外推法求得M2、M3试样的腐蚀电流明显低于M1试样,该规律与浸泡腐蚀的试验结果基本一致,说明在相同腐蚀条件下,M2、M3试样的腐蚀速率更小,高Mg含量试样的耐腐蚀性能更好。

同样,采用等效电路R(QR)对3种合金试样的EIS图谱进行拟合,结果如图9所示。

图6 不同Cu含量试样的EDS能谱Fig.6 EDS spectra of the samples with different Cu contents

如图9(a)所示,不同Mg含量试样的Nyquist图的形状相似,均表现出了明显的容抗弧。随着Mg含量的增加,容抗弧的半径明显增大,M2、M3试样的容抗弧半径明显大于M1试样,M3试样的容抗弧略大于M2试样,故M3试样的腐蚀速率最小,耐腐蚀性能最好。图9(b)和图9(c)中Bode图的变化趋势与Nyquist图相似,在高频范围内,3种试样的相位角接近且阻抗值Z几乎不变;M3试样的最大相位角在72°~76°频率范围内,M1、M2试样的最大相位角在68°~72°频率范围内,且M1、M2试样的相位角显著小于M3试样,M2试样的相位角大于M1试样,表明随着Mg含量的增加,合金的耐腐蚀性能提升,即在本试验范围内,Mg含量最高的M3试样的耐腐蚀性能最佳。

2.2.3 腐蚀产物形貌与物相组成

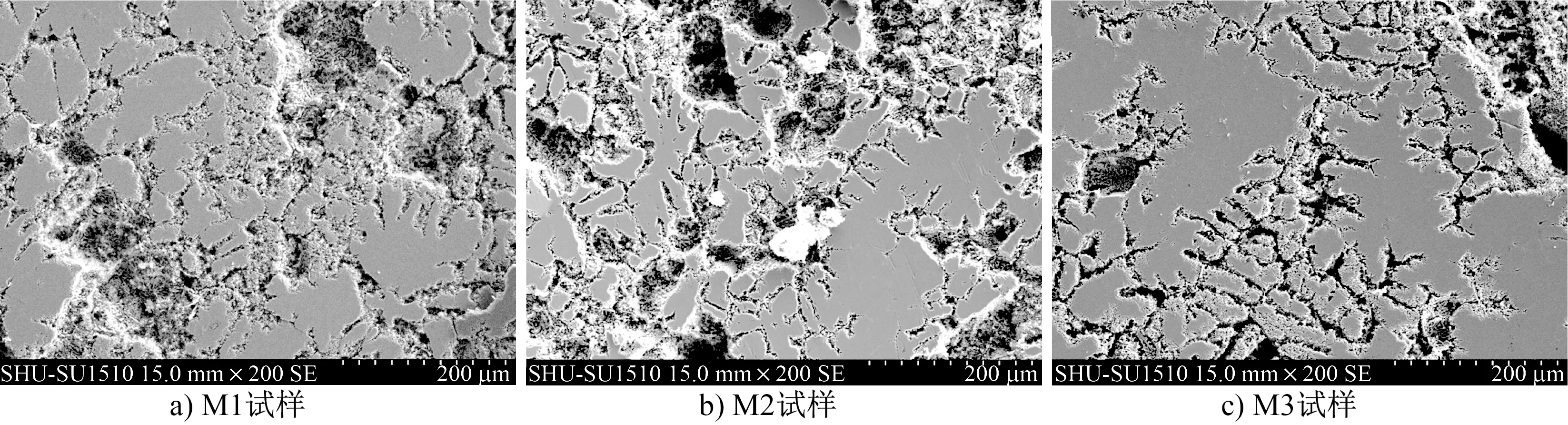

不同Mg含量合金试样经电化学测试后的表面SEM形貌如图10所示。

图7 不同Mg含量试样的腐蚀速率随时间的变化Fig.7 Variation of corrosion rate of the samples with different Mg contents with time

图8 不同Mg含量试样的动电位极化曲线Fig.8 Potentiodynamic polarization curves of the samples with different Mg contents

图9 不同Mg含量试样的EIS图谱Fig.9 EIS spectra of the samples with different Mg contents

图10 不同Mg含量试样电化学试验后的表面SEM形貌Fig.10 SEM morphologies of the surface of samples with different Mg contents after electrochemical test

从图10可以看出,3种合金的腐蚀严重程度顺序由大到小依次为M1试样>M2试样>M3试样,说明随着Mg含量的提高, 合金的耐腐蚀性能提升, 这与之前的浸泡试验及电化学测试结果一致。

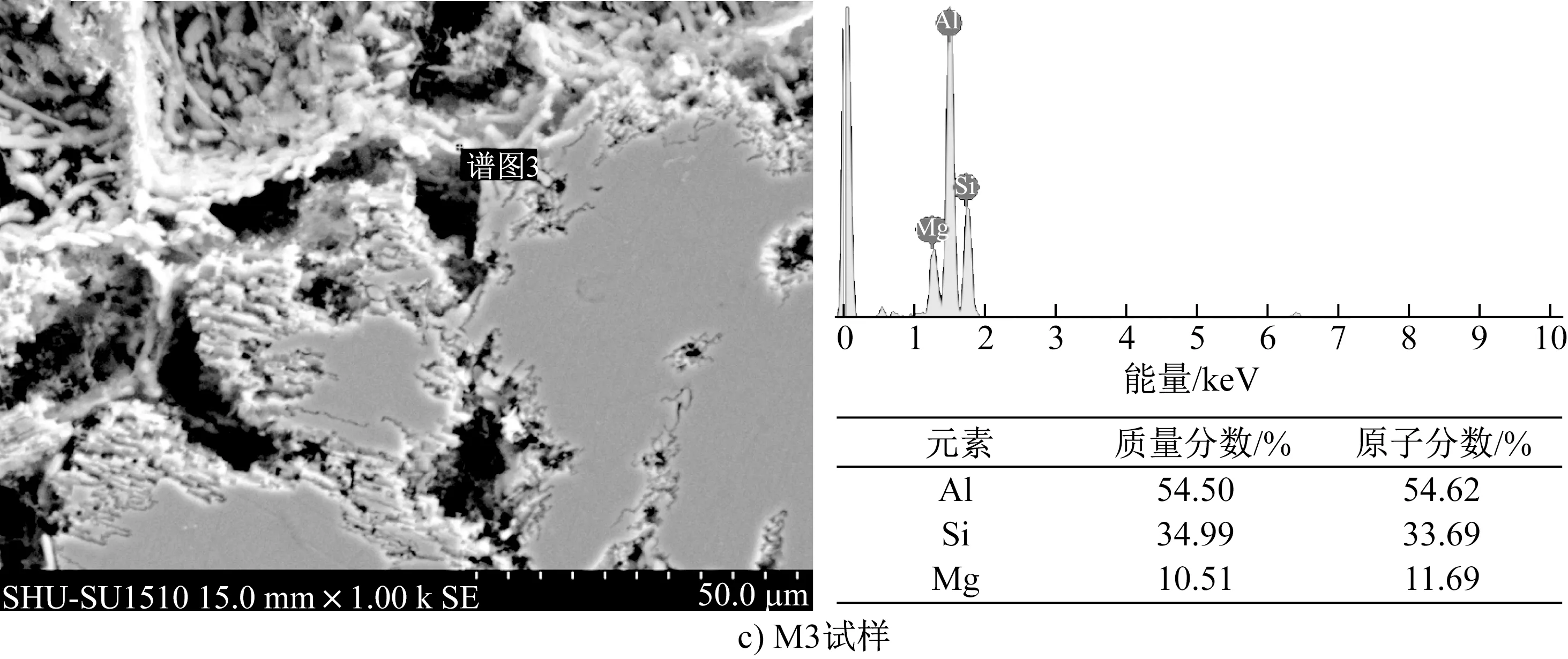

利用能谱仪(EDS)对经电化学测试后的样品进行微区成分分析,结果如图11所示。

从图11可以看出,3种合金试样中均出现了富Mg区,且Mg含量越高的试样中富Mg区的Mg含量也越高。Mg在铝合金中主要形成金属间化合物Mg2Si,故可推断,Mg含量越高的试样中形成的Mg2Si也越多。

当铝合金中的Mg含量增加时,一部分Mg元素固溶于基体,可提高基体的电极电势,提升铝合金的耐腐蚀性能。另一部分Mg元素在铝合金中形成了金属间化合物Mg2Si,Mg2Si的电极电势低于纯铝,故在腐蚀环境中,Mg2Si通常先被腐蚀,而铝基体则后被腐蚀。所以Mg含量越高,铝合金的耐腐蚀性能越好。在本研究范围内,Mg的质量分数宜为0.8%。

图11 不同Mg含量试样的EDS能谱Fig.11 EDS spectra of the samples with different Mg contents

3 结论

(1)随着Cu含量的增加,铸造铝合金的耐腐蚀性能下降。这是因为合金中的强化相Al2Cu与Al2CuMg分解形成了Cu,Cu的电极电势较高,会降低合金的耐腐蚀性能,故Cu含量最低的C1试样耐腐蚀性能最好。

(2)随着Mg含量的增加,合金的耐腐蚀性能提升。这是因为Mg的固溶提高了基体的电极电势,以及形成的金属间化合物Mg2Si的电极电势较低,均会提高合金的耐腐蚀性能,故Mg含量最低的M3试样耐腐蚀性能最好。

(3)在本研究范围内,合金元素的最佳组合为AlSi4Mg0.8Cu0.1。