油气田用缓蚀剂油水分配性测试方法对比

2019-11-25柳鹏

柳 鹏

(中海石油(中国)有限公司湛江分公司,广东 湛江 524057)

0 引言

缓蚀剂因其良好的缓蚀性能、与环境兼容性好、经济性高等优点,被广泛应用于油气田设施设备的腐蚀防护实践工作中[1-4]。一般,常规评价缓蚀剂的方法为:采用模拟溶液,向溶液中加注与现场使用浓度一致的缓蚀剂,利用电化学方法或模拟实验的方法,进行腐蚀速率和缓蚀效率的测定[5-7]。但因腐蚀的发生与水相有关,而当缓蚀剂应用至混输管道时,那么水相中的缓蚀剂有效浓度对于油田现场应用至关重要[8-10]。若能在缓蚀剂投加前了解缓蚀剂在水相中的分配比例;一方面能够掌握缓蚀剂应用中的缓蚀效果,提高有效性;另一方面能够分配缓蚀剂应用剂量,改善经济性。

本文使用的是市售缓蚀剂TS-719,无乳化倾向,油田现场使用浓度为40ppm。采用标准和非标准两种方法计算其在水相中的分配比例,同时结合反应釜的模拟实验说明,当考虑了缓蚀剂在水相中的分配比例时,可以有效掌握缓蚀剂的实际效果并控制缓蚀剂的现场应用。

1 实验方法

1.1 油水分配性

1.1.1 标准方法

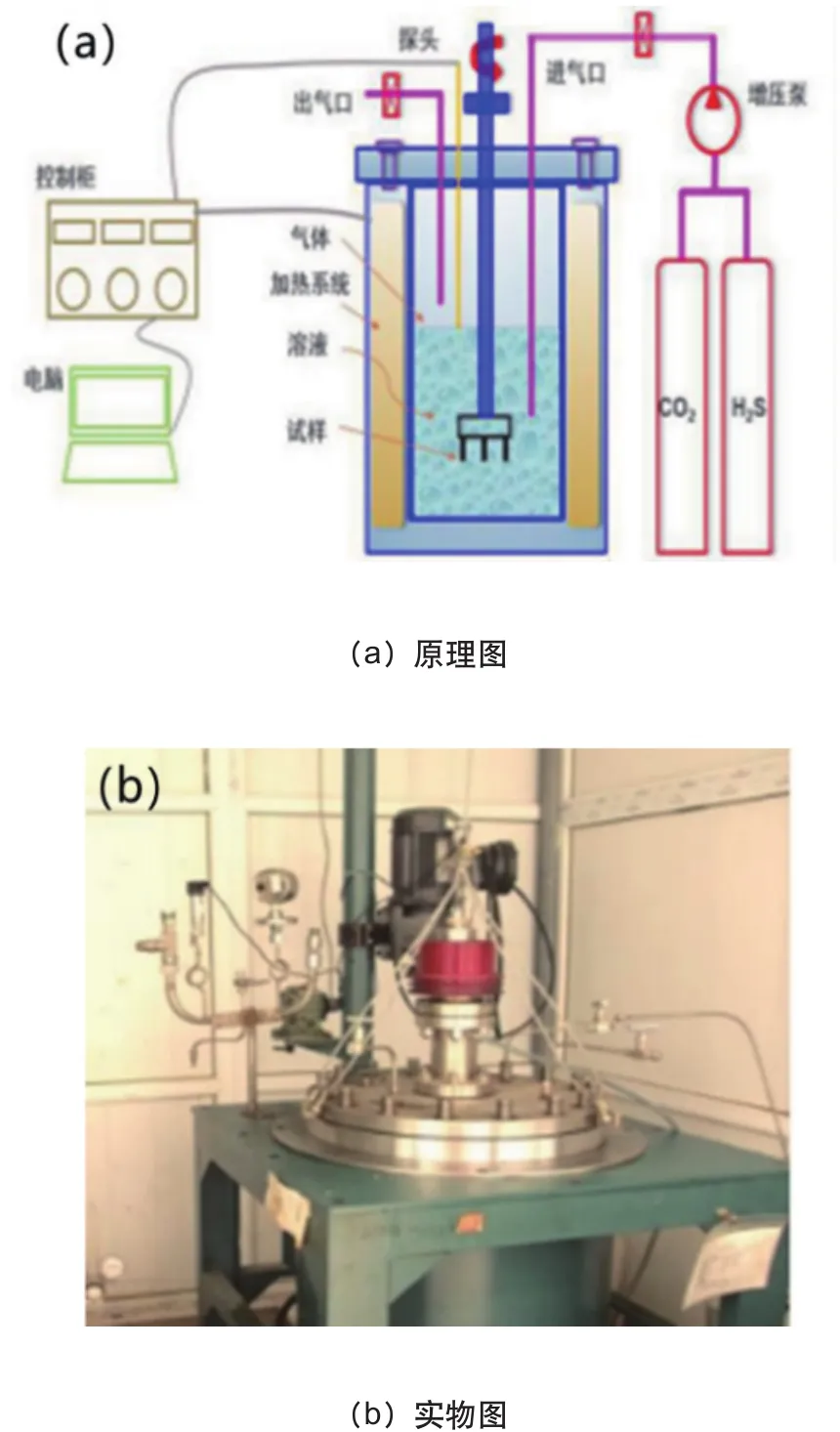

根据ASTM G170-06(2012)[11]推荐的方法,将一定浓度的缓蚀剂加注到按比例配置的油水混合物(或水相)中,利用分液装置获取混合物中的水相,然后采用电化学方法测试其极化曲线,通过计算自腐蚀电流密度分析缓蚀剂的油水分配性。具体实验方案如图1所示。

图1 实验方案

实验时,将油相、水相按比例混合均匀制成油水混合物,向其中加入一定浓度的缓蚀剂,并再次搅拌均匀,作为试验组;将溶液静置24h后,取出水相,进行电化学实验,测试其极化曲线,计算自腐蚀电流密度。同时,做空白组、空白对照组、试验对照组。本次实验中缓蚀剂的使用浓度为40ppm,采用的油相为市售93#柴油,采用的水相为含35%(质量分数)NaCl的模拟溶液,油水质量比为1:1。具体实验参数如表1所示。

1.1.2 非标准方法

采用称重法,首先向分液漏斗中先加入50g水相,然后加入50g油相,最后加入5g缓蚀剂,盖上瓶塞,摇动,使其混合均匀。静置10min后,观察缓蚀剂在油相中的分散情况;然后分离出下层含缓蚀剂水溶液和上层含缓蚀剂油溶液,分别称重,计算缓蚀剂在油相和水相中的质量,分析缓蚀剂的油水分配性。本次实验中采用的油相为市售93#柴油,采用的水相为含35%(质量分数)NaCl的模拟溶液。

1.2 模拟实验

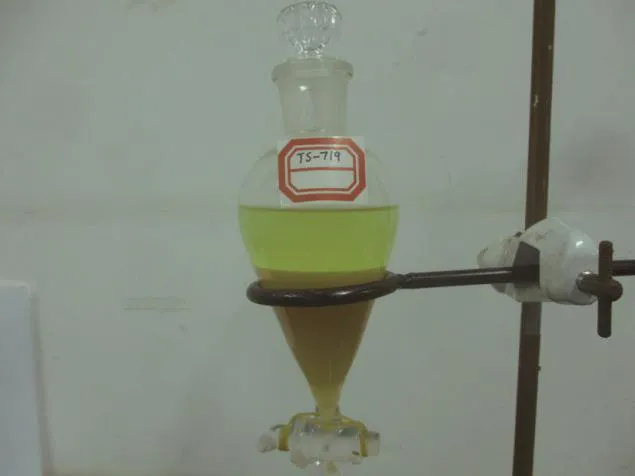

根据SY/T 5273-2014[12]、ASTM G170-06(2012)[11],采用高温高压釜模拟现场实际工况,进行腐蚀模拟实验和缓蚀剂评价实验。动态高温高压釜失重测试设备如图2所示。高温高压腐蚀模拟测试实验以与待评价管线材质牌号一致的管线钢为原料进行试样加工,试样规格(长×宽×高=A×B×C)为:50×13×3mm,孔径φ=6.1mm,开孔位置距短边D=6mm,试样表面粗糙度为0.8 u。

表1 实验参数

图2 高温高压腐蚀失重测试设备

试样均匀腐蚀速率的计算见式(1),缓蚀剂的均匀缓蚀率的计算见式(2)所示。

式中:Vcorr为均匀腐蚀速率,mm/a;m为实验前的试片质量,g;mt为实验后的试片质量,g;S1为试片的总面积,cm2;ρ为试样材质的密度,g/cm3;t为实验时间,h;η1为缓蚀剂的缓蚀率,%;Δm0为空白实验中的试片质量损失,g;Δm1为加药实验中的试片质量损失,g。

2 实验结果及分析

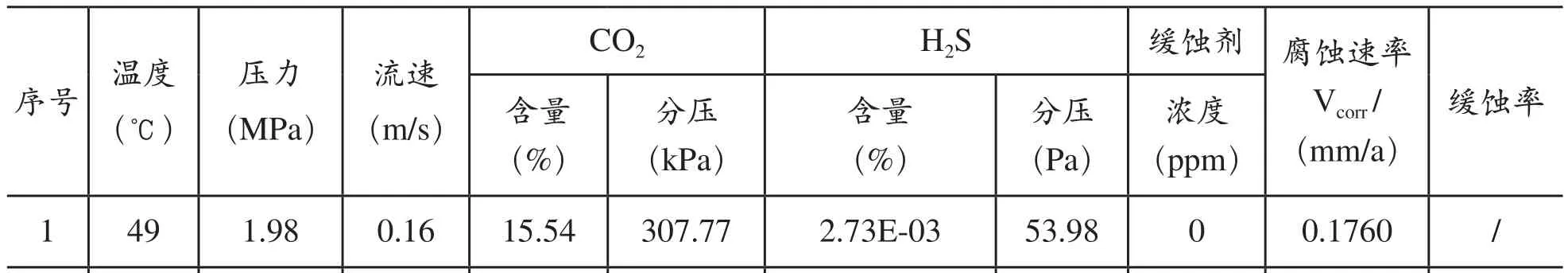

2.1 油水分配性

当采用标准方法时,缓蚀剂油水分配性实验结果如表2所示。对比空白组与空白对照组结果可知,实验中采用的油相并无缓蚀作用;对比空白组与试验组的自腐蚀电流密度可知,缓蚀效率达到68%;对比空白对照组与试验对照组的自腐蚀电流密度可知,缓蚀效率达到92%;计算可知:缓蚀剂在水相中的分配比例为74%。

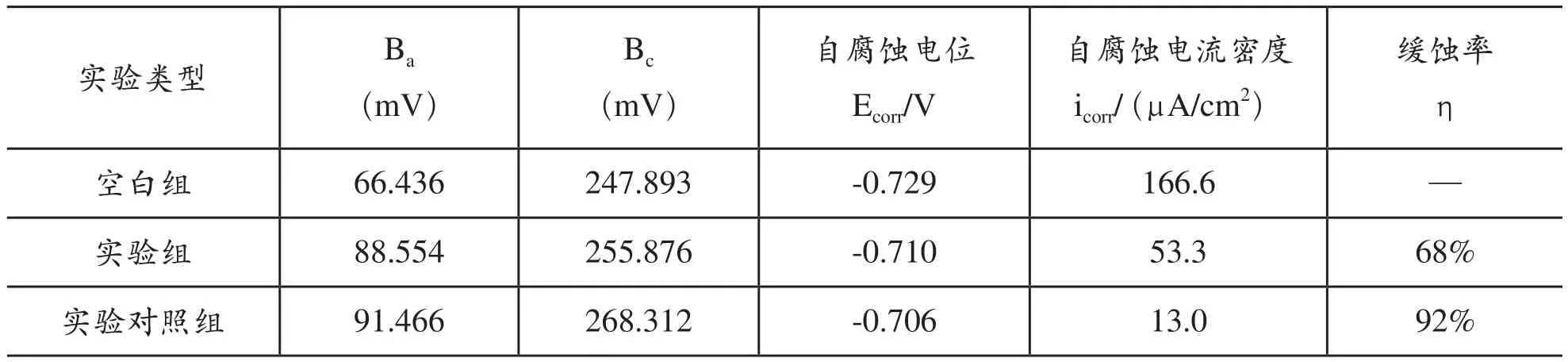

当采用非标准方法时,缓蚀剂油水分配性实验过程如图3所示。从图3中可以看出,油水分层界面清晰且没有乳化现象;经测量,分散于水中的缓蚀剂质量为3.5g,分散于油中的缓蚀剂质量为1.5g;计算得知,缓蚀剂TS-719在水中的分配比例为70%。

图3 缓蚀剂油水分配性实验过程(非标准方法)

2.2 模拟实验

室内模拟实验参数与测试结果如表3所示。由室内模拟实验可知:采用未加注缓蚀剂的空白模拟溶液进行实验时,腐蚀速率为0.1760mm/a,表明现场2 49 1.98 0.16 15.54 307.77 2.73E-03 53.98 28 0.0307 82.58%3 49 1.98 0.16 15.54 307.77 2.73E-03 53.98 40 0.0202 88.5%生产介质的腐蚀性较强;加注40pppm缓蚀剂后,腐蚀速率降低至0.0202mm/a,小于0.076mm/a,且缓蚀效率达到88.5%;当考虑缓蚀剂的油水分配性后(缓蚀剂在水相中的分配比为70%),仅加注28ppm缓蚀剂进行实验时,腐蚀速率升高至0.0307mm/a,缓蚀效率降至82.5%;与加注45ppm缓蚀剂的同等情况下相比,缓蚀效率降低了7%。通过观察可知,酸洗前表面呈黑褐色,酸洗后试样表面平整、光滑,没有发现局部腐蚀和点蚀产生。当在放大200倍条件下对实验后试样表面进行三维景深观察时可见,试样腐蚀形态均以均匀腐蚀为主,无点蚀产生。

表2 缓蚀剂油水分配性实验结果(标准方法)

表3 室内模拟实验参数与测试结果

3 结论

通过上述实验可知:市售缓蚀剂TS-719在水相中的分配比例约为70%;标准和非标准两种方法测得的缓蚀剂油水分配性的结果趋势一致;在缓蚀剂评价中应考虑缓蚀剂油水分配性对现场应用的影响,在保证缓蚀剂有效性的前提下提高缓蚀剂使用的经济性。