气浮选管线弯头腐蚀穿孔失效分析

2019-11-25秦俊岭高大义赵起锋朱玉长狄志刚廖伍彬

秦俊岭 高大义 赵起锋 徐 慧 朱玉长 靳 健 狄志刚 廖伍彬

(1. 中海油常州涂料化工研究院有限公司,江苏 常州 213016;2.中国科学院苏州纳米技术与纳米仿生研究所,江苏 苏州 215123)

0 背景介绍

海洋油田的生产设施受海洋环境和复杂的工况条件影响,外腐蚀和内腐蚀都面临严峻考验。如果管线或罐体腐蚀穿孔泄漏,将会带来严重和恶劣的环境生态破坏[1,2]。因此,海洋油田对生产设施的腐蚀控制非常严格,对腐蚀失效问题也非常重视。

本案例是南海某油轮气浮选管线弯头腐蚀穿孔的失效分析。穿孔样品如图1所示的一段6寸气浮选管线弯头,位于外排水缓冲罐内部。

图1 6寸气浮选管线

该外排水缓冲罐内部结构如图2所示。图2中也说明了弯头外侧和弯头内侧的位置。

图2 6寸气浮选管线结构示意图

6寸气浮管线中的流体是微气泡发生器产生的溶气水,其流向是从罐子底部进入,穿过第一级堰板进入微气泡悬浮室。溶气水是由生产水和氮气混合构成,生产水与氮气的比值大约是10:1。气浮管线外部是处理后的外排生产水。水温55℃左右。

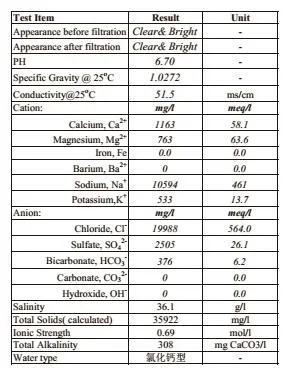

图3是生产水的水质分析报告,水质基本中性,水中的主要腐蚀性物质是Cl-、SO42-、HCO3-等盐类。

图3 水质分析报告

该气浮管线大约使用8个月左右穿孔,历次穿孔位置一致,均在弯头外侧位置。

1 腐蚀因素分析

通过腐蚀背景信息的调查分析,可以发现几类显而易见的腐蚀因素:

(1)Cl-离子腐蚀:含量在20000mg/L左右;

(2)HCO3-离子腐蚀:含量中等,400mg/L左右;

(3)气泡水中O2的腐蚀:气泡水中所充氮气为非高纯氮,含有微量的氧气;

(4)气泡水冲刷腐蚀:气泡水对弯头处的冲刷;

(5)水中H2S的腐蚀:从腐蚀产物有一点臭鸡蛋气味推测水中应溶解有H2S,但根据水的类型,H2S含量应不高[3];

确定了基本的腐蚀因素之后,拟从腐蚀形貌观察、基材成分分析、腐蚀产物成分分析、金相分析等角度,探究气浮管线弯头产生腐蚀穿孔的成因。

2 腐蚀形貌观察

图4是样品到达实验室时的照片。图4也说明了弯头外壁和弯头内壁的位置。

图4 气浮选管线弯头外侧外壁和内壁的形貌

气浮管线弯头外侧腐蚀穿孔。根据气浮管线设计资料,管线材质为碳钢,外涂防腐漆(环氧富锌涂料)。腐蚀现象特点为弯头外侧管壁优先发生局部腐蚀,腐蚀孔已穿透管壁,且腐蚀孔口径外大内小,说明腐蚀穿孔是由外向内。弯头外侧外壁有头盖骨形状的穿孔和凹坑。沿腐蚀孔斜面成梯田状,上面有凸棱和小凹坑。这是一种典型的空泡腐蚀宏观特征[4-6]。

从弯头内部看,靠近腐蚀穿孔位置的内表面相对光滑,没有覆盖过多腐蚀结垢产物。而在弯头内侧内壁,覆盖了较多的腐蚀结垢产物。说明弯头外侧内壁受到的流体冲刷强度比弯头内侧内壁大,导致该表面粘附的腐蚀产物少。

3 分析测试

3.1 分析测试方法

为分析弯头腐蚀穿孔的原因,将对材质成分、腐蚀产物、金相组织进行分析。选取的测试部位如图5所示。

图5 弯头测试前外观照片(A、B区域为基材成分测试区域)

所用到的测试设备如表1所示。

表1 测试设备

3.2 基材成分分析

按照标准采用电感耦合等离子体发射光谱仪和CS分析仪对管道基材成分进行测试,所选测试区域如图5中A、B区域,测试结果如表2所示。各元素含量符合标准GB/T 14164-2013中要求含量,材质为碳钢,这也和气浮选管线设计资料相符。

3.3 腐蚀产物成分分析

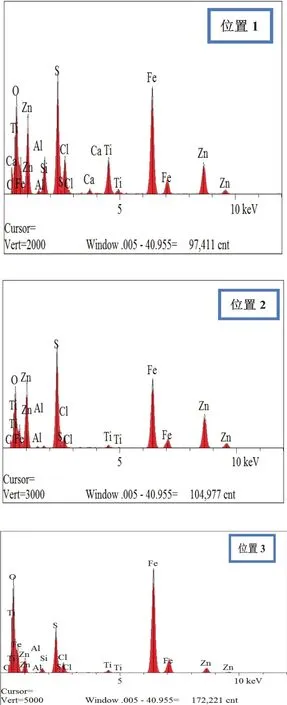

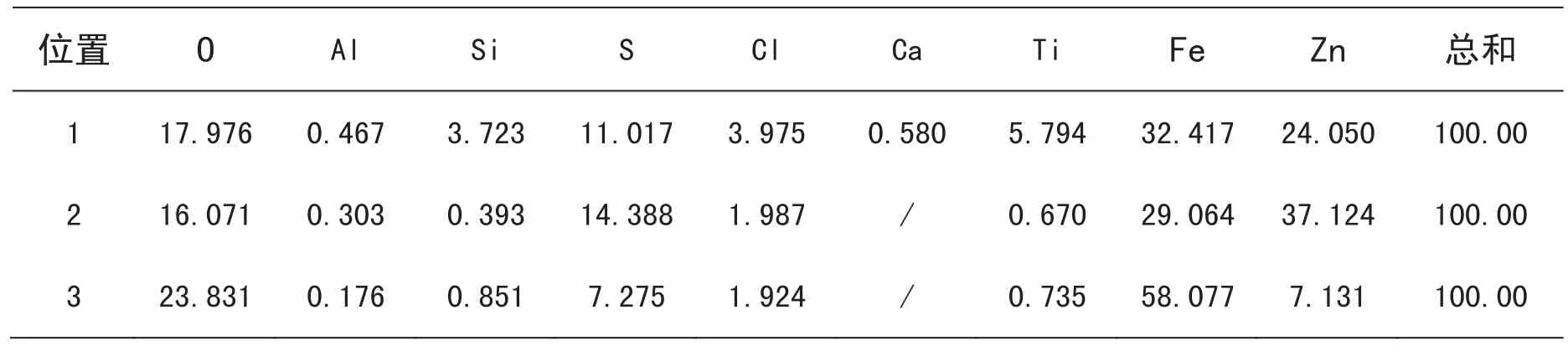

分别选取弯头内壁腐蚀物、外壁腐蚀物进行EDS成分测试,如图6~图9所示。

EDS测试结果表明内壁腐蚀物中主要含有Cl和O元素,并含有少量的S元素,外壁腐蚀物中主要含有O、S元素及少量 Cl元素。具体元素含量分别如表3和表4所示。

表2 基材化学成分分析结果(%)

图6 弯头外壁表面腐蚀物EDS成分分析位置

图7 弯头外壁表面腐蚀物EDS成分分析能谱图

图8 弯头内壁表面腐蚀物EDS成分分析位置

图9 弯头内壁表面腐蚀物EDS成分分析能谱图

表3 弯头外壁表面腐蚀物EDS成分分析测试结果 (wt%)

表4 弯头内壁表面腐蚀物EDS成分分析测试结果 (wt %)

基本可判定腐蚀产物是铁的氧化物、氯化物和硫化物。外壁腐蚀产物中含有Zn,推测来自外壁环氧富锌涂层。气浮选管线内外壁均浸在高含Cl-的生产水中,但外壁腐蚀产物较少,Cl-含量也较低,说明外壁的腐蚀产物因某种外力被剥离。

3.4 金相组织分析

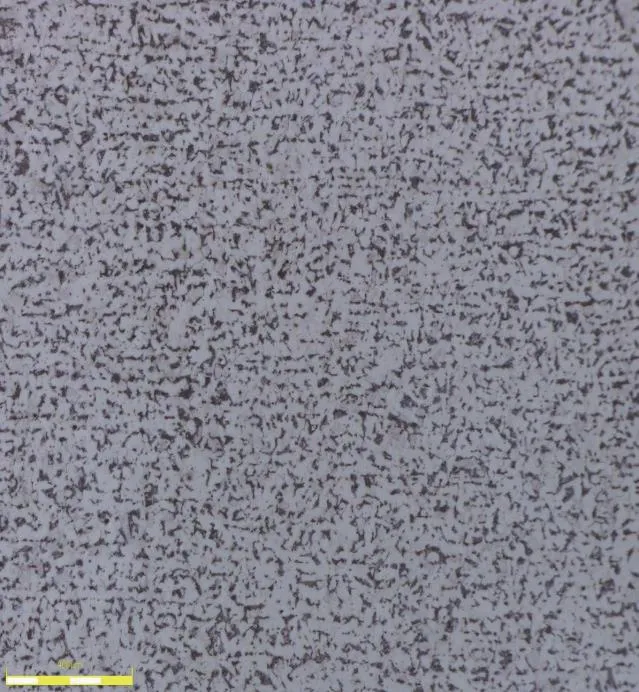

分别在弯头上选取靠近腐蚀穿孔位置、远离腐蚀穿孔位置制取金相样品,采用3D数码显微镜对所取样品进行金相组织观察,如图10和图11,可以看出所选两个区域的金相组织主要为铁素体和珠光体,也就是说弯头基材金相组织均匀,无异常。

图10 腐蚀孔边缘区域金相显微组织图

图11 远离腐蚀孔区域金相显微组织图

图12 腐蚀孔侧壁截面金相组织(晶粒变形)

然后对腐蚀孔斜面的亚表面做金相分析,如图12所示,发现在腐蚀孔斜面的金相组织出现金相变形,似沿某种力的方向拉伸而成流线型。另外从图13观察,腐蚀孔的斜面也存在明显的光滑流线型形貌。这是一种典型的空泡腐蚀微观特征[5]。

图13 腐蚀孔斜面的金属流线形貌

4 结果与讨论

通过对腐蚀背景、分析测试结果的分析测试,可以发现:

(1)生产水对碳钢有一定的腐蚀性,造成6寸气浮管线内壁腐蚀结垢和点蚀;

(2)6寸气浮管线弯头内侧内壁腐蚀结垢产物多,而弯头外侧内壁腐蚀结垢产物少,说明弯头外侧内壁受到流体冲刷作用;

(3)6寸气浮管线弯头外侧外壁腐蚀宏观形貌表现为空泡腐蚀特征,腐蚀孔成头盖骨形和马蹄形,穿孔外大内小,沿腐蚀孔斜面有梯田状的凸棱和小凹坑;

(4)6寸气浮管线弯头外侧外壁腐蚀微观形貌也表现为空泡腐蚀特征,沿腐蚀孔斜面的晶粒变形,并伴有沿特定方向的流线形特征。

因此,可推断6寸气浮管线弯头腐蚀穿孔的全过程分为两个阶段。腐蚀的第一阶段,在气浮管线内部,随着溶气水对管内壁的持续腐蚀,管壁表面结垢。在弯头外侧内壁,受到水流的冲刷,腐蚀产物会被水流剥离,造成该处内表面腐蚀更快。而且由于水中有Cl-等,可造成局部的点蚀,时间久了可造成从内到外的穿孔,但此时穿孔的直径较小。腐蚀的第二阶段,溶气水从第一阶段造成的穿孔中溢出,气泡在穿孔处不断膨胀破裂,冲击金属表面,金属表面受气泡破裂力的反复作用,逐层剥落金属表面,形成梯田状的凸棱和小凹坑,直至管壁减薄穿孔。气泡破裂的冲击力也使表面至亚表面的金相组织发生了塑性变形,从微观形貌上观察成流线组织特征[5,6]。

综上所述,结论如下:

(1)管线腐蚀孔外形似漏斗,腐蚀孔表面上的棱、凹坑等形貌符合空泡腐蚀的宏观特征;腐蚀孔亚表面的金相流线形组织符合空泡腐蚀的微观特征;

(2)管线发生腐蚀穿孔主要是空泡腐蚀失效所致。腐蚀过程分为两个阶段:第一阶段,管线内表面因多种电化学腐蚀、冲刷腐蚀等形成局部腐蚀穿孔,气泡泄漏;第二阶段,大量气泡在泄漏处的外表面破裂,对外表面形成强烈的空泡腐蚀,导致穿孔扩大。

鉴于该气浮管线腐蚀穿孔的重要原因是空泡腐蚀,防止从内壁局部腐蚀穿孔而造成气泡溢出是关键。因此建议应从材质选择和防腐工程的角度去解决[7]。比如,气浮管线选择比碳钢耐蚀性好的材料,或对气浮管线内涂柔性陶瓷涂料。本案例比较典型,探究其腐蚀穿孔的原因,对腐蚀防护有一定的指导意义。