渤海稠油蒸汽吞吐环空注氮隔热工艺优化

2019-11-16李金蔓霍宏博刘春艳刘海龙

李金蔓,霍宏博,陈 毅,刘春艳,刘海龙

(中海石油(中国)有限公司天津分公司,天津 300459)

稠油在石油资源中所占比例较大,稠油开采技术受到世界石油行业关注[1],渤海稠油储量占渤海总储量2/3 以上,其高效开发对国家发展有直接、深远的战略意义[2]。稠油开采技术主要包括:蒸汽吞吐、蒸汽驱、注水等[3-5],渤海稠油黏度在350 mPa·s~10 000 mPa·s 的稠油油藏通常采用蒸汽吞吐环空注氮气隔热技术开采[6]。通过隔热管向地层注热蒸汽并在油套管环空注入氮气以阻止热量向套管及地层扩散[7,8]。

赵利昌等通过建立井筒数学模型论证了油套环空注氮工艺的隔热效果优于环空充氮气工艺[9],刘利等对环空注氮排量等参数进行了优化[10]。针对于环空注氮隔热工艺主要关注参数研究,对注氮工艺优化较少,注氮隔热工艺存在一定缺陷:环空注氮气隔热工艺将氮气和热蒸汽一同注入井内[11-13],会将井内低温完井液被挤入地层,使井周地层孔隙中充满完井液,热蒸汽首先加热完井液,剩余热量才用于加热远离井眼的地层孔隙中的稠油,完井液升温对增产并无意义,消耗大量宝贵的热能。受海上油气开发法规的限制[14],稠油热采的注热和生产需要两套管柱,多轮次注热会使消耗的热量累积[15],因此对环空注氮工艺的优化非常有必要。

在渤海稠油注热开发对蒸汽吞吐环空注氮气工艺进行优化并首次应用,先采用氮气排空油套环空的完井液后再进行注热,有效提高了稠油蒸汽吞吐注热效率。

1 蒸汽吞吐环空注氮气工艺优化

对环空注氮气隔热进行工艺改进:在注蒸汽前,增加氮气反循环的步骤,顶替出井内完井液,使井筒内充满氮气。经过工艺优化可减少低温完井液进入地层消耗热蒸汽的热量,也减少添加剂高温变质堵塞储层风险,此外氮气的增压保能作用会更好。尤其有利于多轮次注热开发,为海上及陆地稠油油田油套环空注氮气隔热的蒸汽吞吐开发模式提供一种简单易行的新方法。

注热过程中井筒内温度高、压力高,井下工具需具有承受高温能力,电泵、电缆高温下安全性难以保证,因此注采一体化管柱结构在海上较难实现,完井管柱分为注热完井管柱和生产完井管柱两套[16],注热完毕依靠地层能量生产阶段结束后,起出井内注热管柱,再下入电潜泵生产,避免地下高温对电缆等的破坏。

渤海蒸汽吞吐过程一般设计8 轮次,每轮次注热后,依靠地层能量生产阶段结束后需要压井,下入电潜泵生产,即每轮次都面临井内完井液、压井液处理问题。

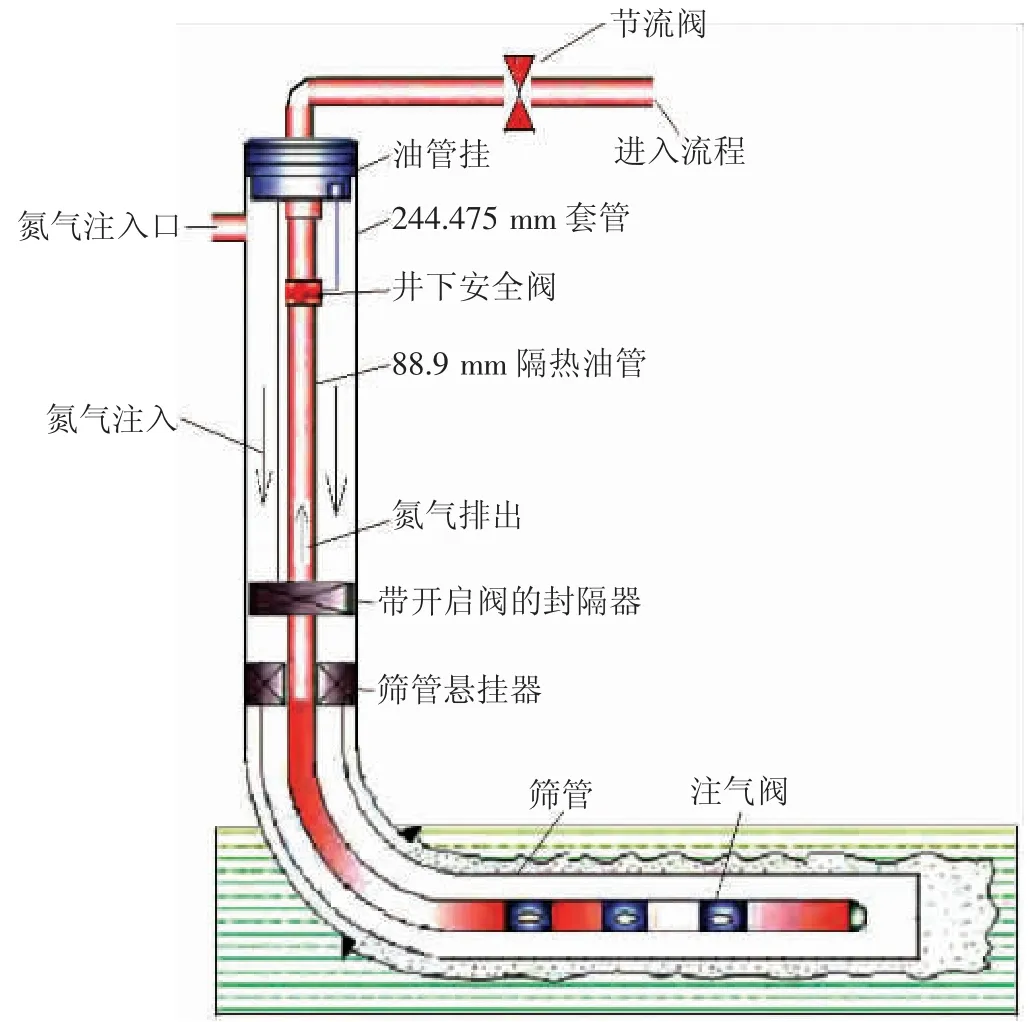

渤海热采井通常用三开井身结构:339.7 mm 表层套管+244.475 mm 生产套管+177.8 mm 筛管,177.8 mm筛管采用裸眼砾石充填完井方式完井注气阶段,完井管柱结构为:114.3 mm 隔热油管+带开启阀的环空封隔器+88.9 mm 隔热油管+注气阀+盲堵,注热管柱结构和氮气顶替流程(见图1)。

图1 注热管柱结构和氮气顶替完井液流程

氮气反循环顶替井内完井液工艺无需增加大量的设备改造。只需在采油树连接生产流程前安装节流阀,节流阀前安装压力表,氮气反循环施工步骤为:

(1)氮气生成设备连接油套管环空,隔热油管顶部通过采油树连接生产管汇;

(2)制氮设备将氮气由环空注入井内,同时控制节流阀,使氮气反循环进入井筒,通过注气管汇中的注气阀进入注气管汇,将整个井筒内的完井液顶替出井筒,使油套管环空和注气管柱内充满氮气,期间保持井底压力基本不变;

(3)油套管环空注入氮气,隔热油管内注入热蒸汽;

(4)热蒸汽将隔热油管内氮气挤入地层,同时油套环空内注入氮气,维持热蒸汽和氮气同时注入直到注热阶段结束。

2 注氮工艺优化增产机理

在窦宏恩等[17]提出的蒸汽吞吐加热热平衡方程基础上,进行以下假设:盖层和底层不传热;进行蒸汽吞吐加热模型推导,反循环出,热采最大加热半径为:

若考虑完井液被挤入地层:

则加热半径之比为:

由式(3)可知,若不将完井液循环出井筒,随着加热轮次增加,与将完井液循环出井筒相比,最大加热半径会降低。

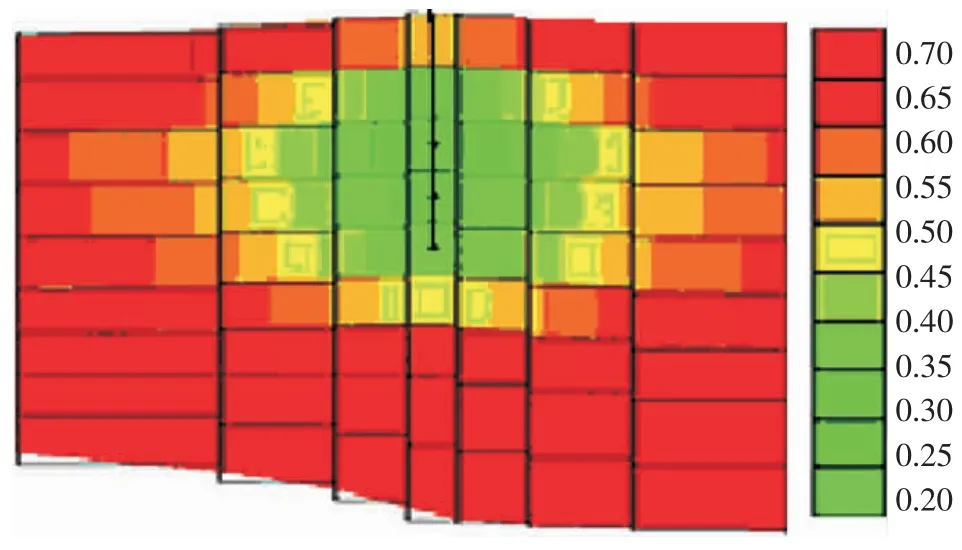

对南堡油田X 井采用CMG 软件的STARS 模块进行模拟,分析挤入地层中完井液对剩余油的影响,经过8 轮次开发,剩余油加热面积会产生显著变化。氮气将井筒内完井液顶替出井筒,也可避免热蒸汽对完井液加热所消耗的能量,使更多蒸汽热量被稠油吸收(见图2、图3)。并且,氮气可以在热蒸汽和稠油之间形成隔层,氮气热导率低,其存在可以降低蒸汽露点,使蒸汽换热速度减慢,降低高潜热蒸汽的热损失,有利于提高蒸汽波及效率。氮气阻隔可以形成蒸汽腔降低热损失[18],注蒸汽腔室(见图4)。

图2 完井液挤入地层的剩余油饱和度分布

图3 注热前将完井液循环出井筒的剩余油饱和度分布

图4 注蒸汽剖面示意图

环空注入氮气在阻隔热量的同时还可以防止套管的过早腐蚀[19],大量研究证实注入氮气可扩大蒸汽波及体积,补充驱动能量和降低残余油饱和度,维持更高的地层压力,提高驱油效率[20]。反循环氮气顶替井内完井液技术无需改变井内管柱结构,只需增加注入热蒸汽前环空注入氮气顶替井内完井液步骤,施工简单。

3 注氮工艺优化对热效率的提高

以渤海某井为例,该井采用井身结构(见表1)。在井口注入温度350 ℃,蒸汽干度80 %的注热参数下,总注气量3 000 t,井口干度>80 %,注入压力16 MPa,焖井5 d,地层埋深1 500 m,初始地层温度50 ℃,平均吸气指数10.5 t/(MPa·d),通过井筒模拟软件,注热结束时井底温度340 ℃。

表1 热采井井身结构

分析加热完井液与加热氮气所损失的热量,常温常压下完井液和氮气的比热容参数(见表2)。

表2 流体传热参数对比

加热一定质量流体所需热量计算公式为:

式中:ΔQ-加热流体所需热量,kJ;ΔT-流体升高温度,℃;ρ-流体密度,kg/m3;c-流体比热容,kJ/kg·℃;ΔV-流体体积,m3。

据此计算,该井井筒容积为88.6 m3,隔热油管闭排体积为8.2 m3,即井筒内完井液体积为80.4 m3,完井液的比热容是稠油的2.5 倍,据公式(4)计算,加热到相同温度,井筒容积的完井液升温消耗的热能可加热200 m3稠油,按照8 轮次计算,消耗于完井液升温的热量可用于加热1 600 m3稠油,氮气反循环顶替完井液技术可以有效提高蒸汽吞吐热效率。在渤海某油田应用,单井产量较工艺改进前提高3 %。

4 结论和建议

通过数值模拟分析,稠油热采注蒸汽前的环空氮气反循环可以有效增加注热波及范围,降低注入蒸汽的热损失,这是对稠油蒸汽吞吐的改进,较目前常用技术相比优势明显,可为未来海上稠油油藏开发提高热效率起到帮助作用,该技术有以下优势:

(1)此项技术不需要复杂的设备改造,只需在工艺上进行调整。

(2)氮气将完井液顶替出井筒可以有效降低热蒸汽消耗于完井液的热损失,可以有效增加注热波及范围。

(3)氮气被挤入地层后能够有效的隔绝地层流体与热蒸汽,形成热蒸汽腔,起到提高热效率和增压保能的作用。

(4)完井液不挤入地层可减少完井材料受热变质所造成的地层损伤。