某些高强度铝合金的淬火敏感性研究

2019-11-12刘静安刘志铭

刘 煜,刘静安,刘志铭

(1.西南铝业(集团)有限责任公司,重庆401326;2.广东凤铝铝业集团有限公司,广东523280)

0 前言

一般来说,对于某些热处理强化的铝合金来说,淬火敏感性对保证其最终质量或使用潜力的最大发挥起着十分重要的作用[1]。铝合金材料的淬火敏感性(淬火速度的变化)主要是由合金的导热性决定的,即与合金成分有密切的关系。如Al-Zn-Mg-Cu和Al-Cu-Mg系等高强度合金的淬火敏感性在很大程度上受少量铬、锰、锆等添加过渡族金属元素的影响。这些微量的过渡元素在铸锭均匀化处理时会在铝合金基体中形成弥散的第二相,抑制或阻碍后续退火处理时出现的再结晶过程,使固溶处理之后出现细小的再结晶晶粒或回复组织。在缓慢淬火期间,对于稳定相η来说,这些弥散体起着其均衡成核源的作用,因此大大提高了淬火敏感性[2,3]。

近年来,随着铝合金材料,特别是高强度铝合金材料的高速发展和大量应用,已清楚含Zr的高强度铝合金(如7050)的淬火敏感性比含Cr高强度铝合金(如7075)的淬火敏感性低。但是造成这种淬火敏感性差异的原因还未弄明白。因此,许多从事铝合金材料的专家、学者和工程技术人员对此进行了大量的试验研究工作,并得出了可喜的成果。本文就是在收集、整理大量的研究成果的基础上对Al-Zn-Mg-Cu和Al-Cu-Mg等高强度铝合金敏感性差异成因进行分析讨论,为今后生产实践或工艺改进提供帮助。

1 试验方法及实验过程与工艺

1.1 铝合金成分和试样的制备

试验用铝合金成分见表1。

表1 试验用铝合金的编组与主要化学成分(质量分数/%)

将A组铝合金铸锭均匀化处理后热挤压成32mm×64mm的矩形棒;将B组合金铸锭均匀化处理后热轧成厚度为2~10mm的板材;把部分热挤压矩形棒和热轧板冷轧至1~2mm厚的条材,分别制成试样。

1.2 试验方法与试验过程及工艺

考虑到试验数据的再现性,采用时效前进行分步淬火的试验方法,而不是采用常规的改变试样厚度或改变淬火介质(如空气冷却、油淬、水淬等)试验方法来评估合金材料的淬火敏感性。将大多数试样在一定温度下(A、B两组合金的试样在470℃下,而C组合金的试样在500℃下)固溶处理360s,然后把试样移到温度保持在300~400℃的溶槽中进行分步淬火,处理时间为100s。最后,将分步淬火后的试样进行常规的时效处理(A、B两组合金试样时效温度为120℃或200℃;C组合金进行自然时效)。使试样硬度达到最大值。而另一部分试样则按常规进行固熔热处理、水淬和时效处理,将这些试样作为参考试样与上述进行分步淬火后时效处理的试样进行对照,所有试样在进行热处理之后,用TEM仪(H-700和2000-FX)测量HV(维氏硬度)并观察试样的组织结构。

2 实验结果与讨论

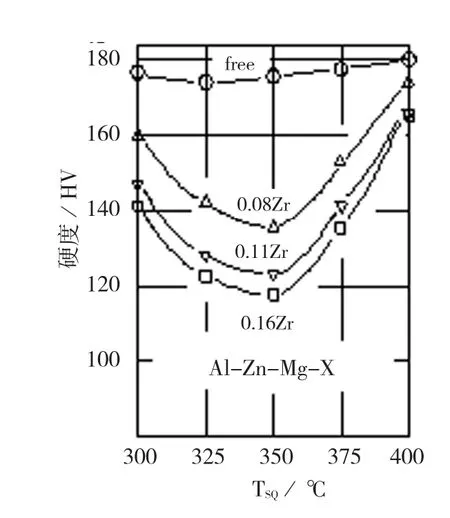

图1示出了分步淬火对冷加工83%的A组合金的时效硬化的影响。由图可知,分步淬火使Al-Zn-Mg-Cu合金的时效硬化性略有下降,而含Zr的Al-Zn-Mg-Cu-Zr合金的时效硬化性则下降很大,尤其是在450℃温度下淬火时[4]。这说明添加0.16%Zr后,合金的淬火敏感性变得很大,同时也说明在450℃左右的温度范围内固溶处理后的含Zr合金应以尽可能快的速度进行冷却。这一试验结果与下列结论十分吻合,即在450℃左右的温度下,含Zr合金的沉淀速度最高。

图1 试样硬度(HV)与分步淬火温度(TSQ)关系曲线

为了弄清分步淬火期间的沉淀行为,对含Zr合金组织情况进行观察,在AlZr弥散体周围形成了分布均匀的非共格η相析出物。除此以外,还有另一种具有共格应变场像的Al3Zr析出物,它们是从η相析出物中游离出来的。考虑到铸锭均匀化处理期间会形成具有L12组织的共格Al3Zr弥散体,起着η相均匀成核场所的颗粒可能是在均匀化之后的后续处理过程中出现的。

首先,在热加工后进行了固溶热处理的含Zr合金中发现了Al3Zr弥散体。此外,这些弥散体还具有与均匀化处理后即刻所得的弥散体相同的衍射图像和暗视场像。

因而很显然,几乎所有的弥散体在这一阶段都具有共格性。这一事实说明,充当η相均匀成核场所的弥散体是后续冷加工和固溶热处理的产物。图2示出了试样的硬度与分步淬火和每一温度下保温时间的关系曲线。通过对热加工的含Zr合金进行分析,可以大概确定出冷加工对合金最终时效后的可硬化性的影响。在分步淬火温度下的每次保温时间内,冷压缩的增强都使合金的硬度有所下降。换句话说,热加工后的瞬间含Zr合金的淬火的敏感性最低,而后来的冷加工处理明显提高了合金的淬火敏感性。虽然共格弥散体在分步淬火期间没有起到η相析出物成核场所的作用,但是η相析出物的数量却随冷压缩程度的增大而明显增多。

图2 试样硬度(HV)与分步淬火温度和保温时间的关系图

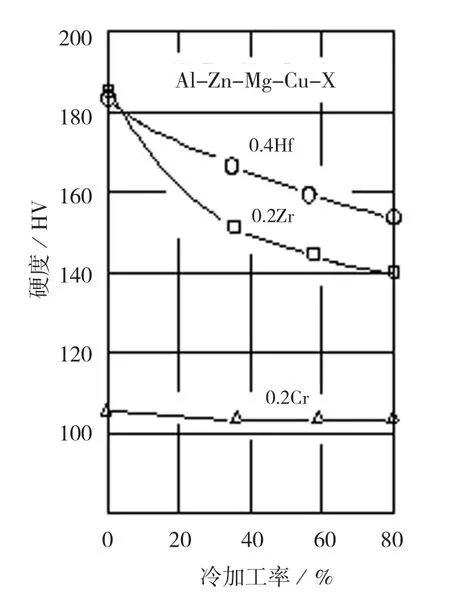

图3为B组合金硬度变化与冷压加工变形的关系图。该图示出了冷加工对含有小量添加剂铝合金的淬火敏感性的影响。B组合金包括含有Hf合金,在这些合金中形成了所希望的具有相同Al3Zr弥散体结构的弥散体。虽然含Hf合金的峰值硬度的变化与合金Zr合金一样是取决于冷加工程度的,但是在含Cr合金中却观察不到这一依附关系。因此,可以认为:这一依附关系仅局限于含L12结构的弥散体颗粒的合金中。从图3中可以发现,与含有Cr的合金相比,含Zr(Hf)合金在热加工状态下时的淬火敏感性非常低,即使冷加工后合金的淬火敏感性仍然很低。

图3 B组合金试样硬度变化与冷加工变形的关系曲线

为了阐明冷加工是含Zr(Hf)合金的淬火敏感性提高的原因,需要对冷加工30%并固溶热处理的含Zr合金的组织结构进行进一步的观察。再结晶区的析出组织与未再结晶区即回复区的析出组织截然不同:在再结晶晶粒中的Al3Zr弥散体上有大量的η相析出物,而在回复区中的亚晶界面上仅可观察到少数的η相析出物。虽然有许多在亚晶粒中具有共格应变场的Al3Zr弥散体,但它们不能象弥散体那样充当η相成核的场所。因此,由于再结晶作用,共格应变场的Al3Zr弥散体显然变成了另一种的充当η相成核场所的弥散体。

将试样冷加工36%,然后进行固熔热处理,并于350℃下分步淬火处理30s,最后在120℃温度下时效处理24h。

再结晶期间弥散体的显著变化肯定是指共格性的降低,这是因为如果颗粒在再结晶温度下是稳定的,那么高角度界面的移动就会使上述共格颗粒的共格性降低。观察结果表明,回复区内的所有Al3Zr弥散体都是与基体完全共格的。在再结晶区中仍然存在着一些共格颗粒,人们认为它们在再结晶后的固熔热处理过程中发生沉淀。

根据这些结果,为什么含Zr(Hf)合金的淬火敏感性取决于冷加工,而含Cr合金则不的原因就很明显了,这是因为铸锭均匀化处理期间出现的弥散体在前一种合金中是共格的,而在后一种合金中则是不共格的。根据均匀成核过程中的界面间能量,可以解释非共格η相析出物仅在非共格颗粒上出现而不在共格颗粒上出现的这一事实。

同样,通过对C组合金的冷加工试样进行分析,确定该合金的淬火敏感性如图4所示。曲线表明,添加微量的添加剂后Al-Cu-Mg合金合金的淬火敏感性得到提高,并且含Mn合金的淬火敏感性比含Zr合金的淬火敏感性要高。和Al-Zn-Mg-Cu-Zr合金一样,含Zr合金的淬火敏感性也基本上取决于冷加工。

图4 C组合金硬度与分步淬火温度的关系曲线

从图4中可以看出,B组中含Cr合金和C组含Mn合金的淬火敏感性明显高于相应的含Zr合金,甚至是冷加工含Zr合金试样的淬火敏感性。造成这一差异的原因在于前一种合金中的颗粒和基体间的非共格界面远远大于后一种合金的。

除上述结果以外,在试验中还发现了另一个非常奇异的能表明含Zr合金再结晶作用的重要性的结果。图5示出了分步淬火和时效处理后的厚试样从固熔处理温度开始缓慢冷却并进行时效处理时,该试样的硬度变化也有相同的趋势。厚试样的内部淬火速度比其表面附近的淬火速度要低,但试样的内部却比其表面坚硬得多,这似乎是很不寻常的。然后,根据下述事实这一情况就很自然了,即再结晶过程只发生在热挤压棒表明附近的狭长区域,并且挤压棒的内部不发生再结晶,如图5所示。

图5 试样硬度变化与距试样表面距离的关系

3 结论

(1)与含Mn合金相比,热加工Al-Zn-Mg-Cu-Zr合金和Al-Cu-Mg-Zr合金的淬火敏感性相当低。这是因为即使当这些合金从固溶处理温度开始缓慢淬火或分步淬火,稳定相也不会在共格Al3Zr弥散体上形成晶核。

(2)含Zr(Hf)合金淬火敏感性随冷加工程度的增大而增大,其原因如下:在冷加工试样中,固溶热处理期间出现的再结晶现象使弥散体的共格性下降,并使这些弥散体变成那种充当稳定相成核场所的弥散体。

(3)含Zr合金的淬火敏感性在完全再结晶状态下仍然比较低,这是因为该合金的弥散体与基体间的非共格界面面积小于含Mn合金中弥散体与基体间的非共格界面的面积。