基于线路试验条件下城轨用受电弓弓头板簧寿命预计

2019-11-12李伟

李 伟

(厦门轨道交通集团有限公司, 福建厦门 361000)

随着我国经济的高速增长及城市化进程的不断加快,城市轨道交通快速发展,随之而来在刚性接触网运行下的地铁受电弓问题逐渐增多,主要集中在滑板磨耗较大及部件的疲劳问题,其中影响较大的主要有弓角、上框架、下导杆、下臂连接处开裂和弓头板簧断裂等问题。

疲劳问题往往会给受电弓部件带来重大安全隐患,严重时可能会导致接触网破坏,从而导致线路段弓网系统损坏,影响整条线路的正常运营。结合城轨地铁用CED160系列受电弓,通过对其结构强度进行受力分析,从理论上获得在极限载荷条件下部件薄弱环节,并根据厦门地铁1号线线路试验获得的疲劳载荷数据情况对受电弓关键受力部件板簧进行寿命预计,为后续检修使用维护提供理论依据。

1 受电弓极限载荷受力分析

地铁车辆运行中受电弓受到载荷主要有4个方面,包括弓网接触力、车辆振动、风阻、重力。

1.1 弓网接触力

弓网接触力主要用于保证受电弓与接触网的正常受流,其最小接触力应确保受电弓和接触线之间不丧失接触。受电弓与接触网组成一个相互振荡和耦合的振动系统,接触压力也会随受电弓和接触网系统的组合而变化。列车运行的安全性和性能,滑板和接触线的磨损,主要受到受电弓与接触网之间动态相互作用的影响。

根据IEC 62486-2010《轨道交通 受流系统 受电弓与接触网相互作用准则》[1]中的规定:当速度小于200 km/h时,其动态接触力小于等于300 N。地铁车辆一般设计速度最大为120 km/h,根据标准要求设定极限接触压力为300 N。

1.2 车辆振动

受电弓在运行试验中主要通过考核其随机振动、长寿命振动和冲击振动,验证受电弓动态性能。根据IEC 61373-2010《铁路应用 车辆设备 冲击和振动试验》[2]的规定,车顶设备按照1类A级进行考核,选取冲击振动试验作为极限载荷条件之一,其在车辆振动情况按表1规定。

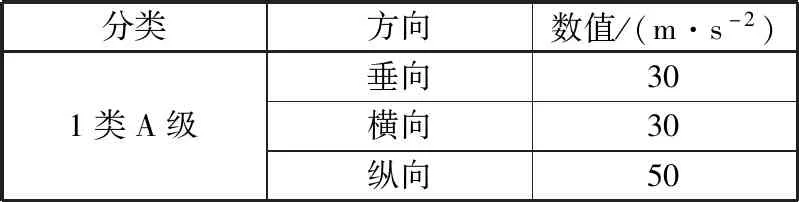

表1 受电弓振动加速度

1.3 风阻

考虑到地铁车辆在隧道中运行情况,受电弓气动阻力会对受电弓造成一定的影响,考虑将风阻作为载荷条件之一。

根据经典空气动力学理论可知,空气阻力计算公式:

(1)

式中:ρ为标准大气压,常温下空气密度,取1.205 kg/m3;cw空气阻力系数,取最大值为1;A为迎风面积,见表2;v为相对于风的速度,考虑隧道内会车其值增加25%,以车辆最大设计速度120 km/h为基准,取值150 km/h。

结合受电弓的空气动力学试验和考虑安全余度:

F阻力=1.5f

(2)

最大工作高度下,受电弓开闭口运行时的迎风面积见表2:

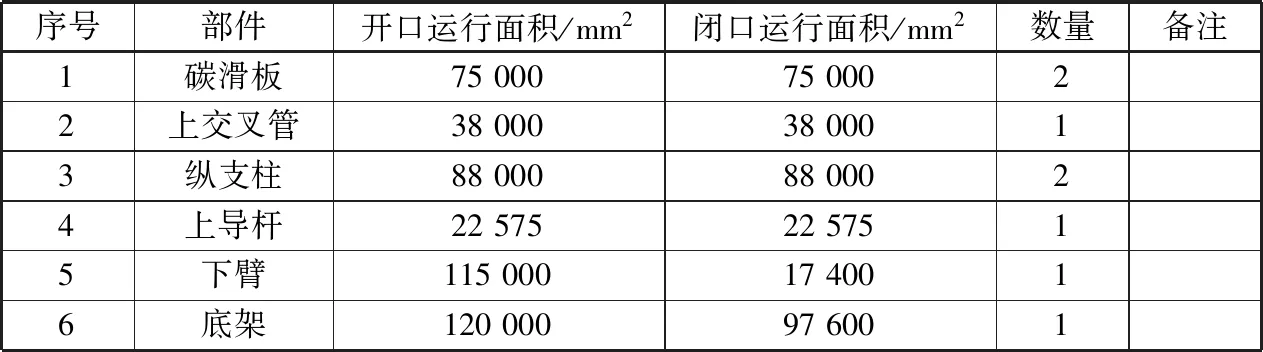

表2 CED160型受电弓运行时迎风面积(主要部件)

1.4 各部件强度分析结果

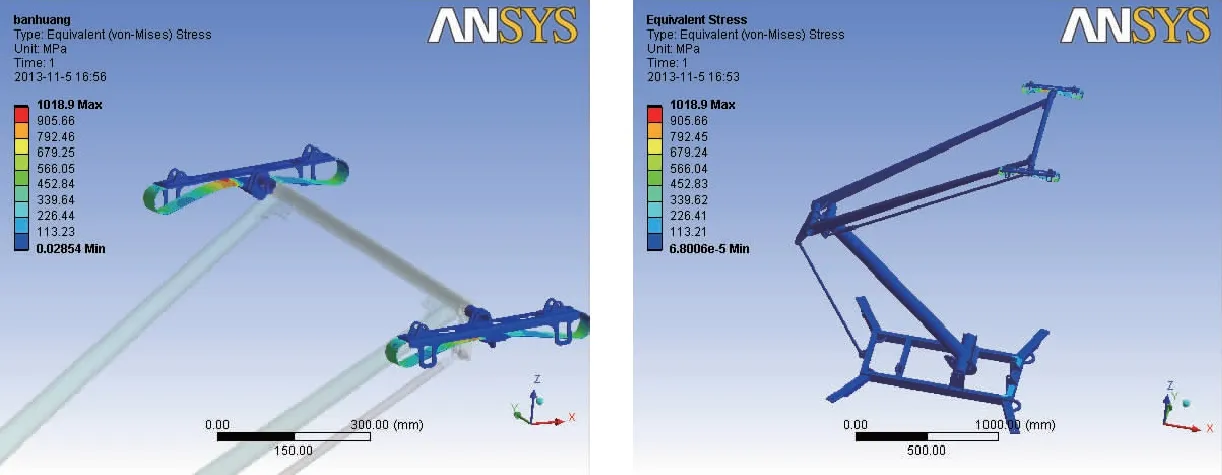

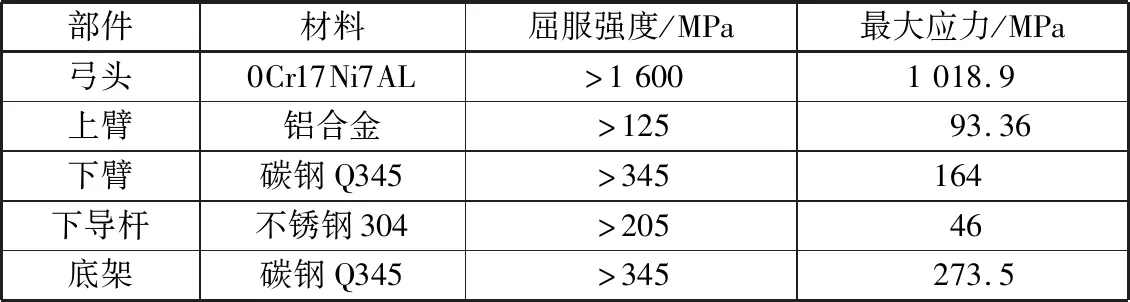

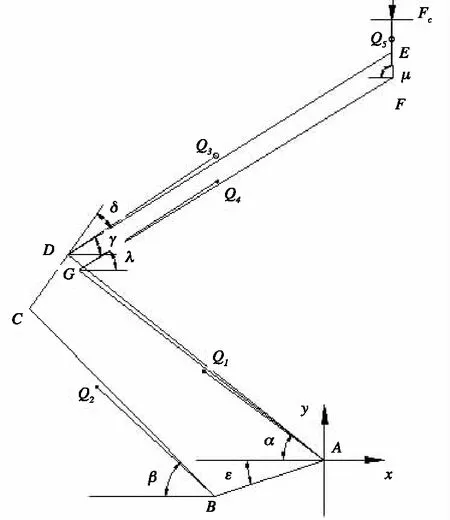

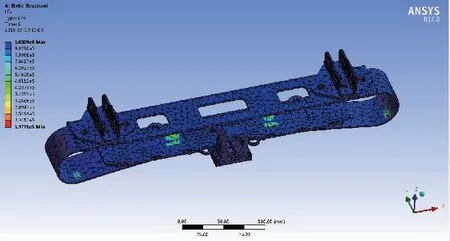

参照以上极限载荷加载情况,结合ANSYS软件对受电弓进行载荷应力分析,根据结果查看最大应力主要分布在弓头板簧处,板簧材料为0Cr17Ni7Al,厚度为2 mm,最大应力值为1 018.9 MPa,如图1所示。在极限工况条件下,受电弓各部件应力均未超过其材料屈服强度,各部件应力结果见表3,受电弓满足在极限载荷强度的设计要求,从结果可以查看受电弓弓头板簧应力最大,故对其疲劳情况进行重点分析。

图1 受电弓应力分布情况

部件材料屈服强度/MPa最大应力/MPa弓头0Cr17Ni7AL>16001018.9上臂铝合金>12593.36下臂碳钢Q345>345164下导杆不锈钢304>20546底架碳钢Q345>345273.5

2 受电弓弓头板簧疲劳寿命预计

由于接触网系统是周期性结构,受电弓在运行过程中处于交变载荷下工作,并对受电弓产生随机激励,导致受电弓疲劳破坏,尤其是刚性接触下,受电弓工作环境更为恶劣,一旦发生故障将导致弓网受流变差,甚至严重情况下将会导致接触网瘫痪,影响整条线路段的运营,故结合以上载荷受力分析情况,对受电弓关键部件弓头板簧进行疲劳分析十分必要。

2.1 受电弓弓头结构形式及板簧参数

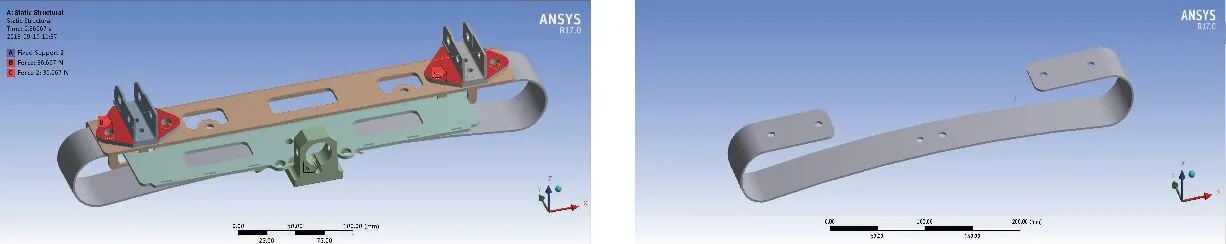

受电弓的结构包含下臂Q1、下导杆Q2、上臂Q3、上导杆Q4和弓头Q5结构组成。受电弓的接触力Fc是受电弓的垂向特性,在实际的研究中通常将列车的纵向剖面作为研究平面,将结构向该平面投影,简化为一个2个四连杆组成的二维结构,如图2所示。弓头Q5板簧部件在静态情况下受到弓网接触力和重力的作用,在动态运行过程中受到静态接触力、重力、硬点冲击力等复合作用,以上动态载荷情况可根据实际线路试验采集。

图2 受电弓二维结构图

受电弓弓头板簧采用0Cr17Ni7Al弹簧钢材料,主要用于受电弓运行过程中碳滑板的支撑及实现弓头垂向自由度,是保证受电弓受流的关键部件,如图3所示。0Cr17Ni7Al主要性能参数见表4。

图3 受电弓弓头板簧结构图

表4 弓头板簧主要性能参数

2.2 受电弓板簧线路试验载荷数据采集

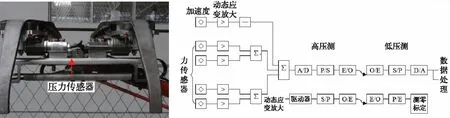

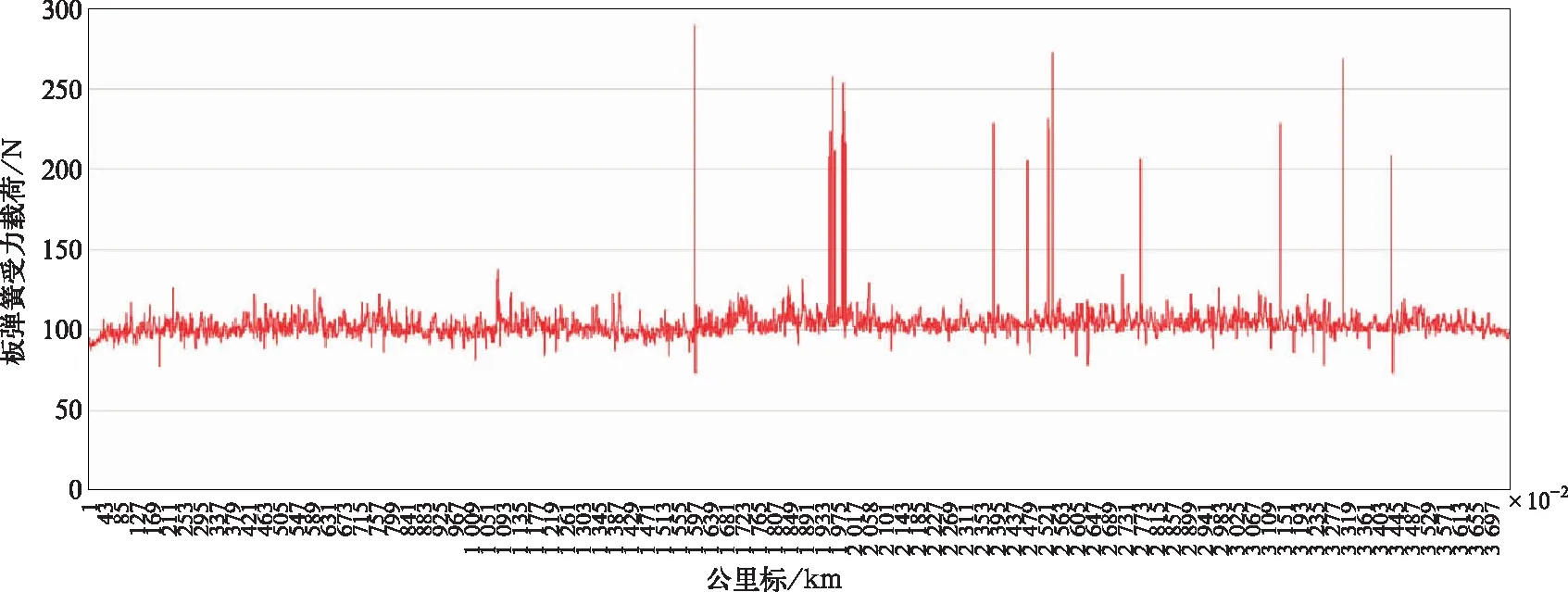

厦门地铁1号线受电弓在线路运行过程中载荷历程数据通过在受电弓弓头板簧上加装4个压力感器进行采集,如图4所示,压力传感器测出弓头板簧4个位置所受压力,并经过综合分析受电弓静接触力、惯性力及空气动力等得出动态接触压力,即为板簧动态受力情况;压力传感器输出与数据采集设备之间包括前置放大器、信号调制器、光纤盒数据接口等设备,数据采集单位周期为车辆线路单向全程。采集数据为受电弓板簧动态受力情况,单位周期内板簧受力载荷记录情况见图5。

图4 受电弓弓头板簧力传感器分布及数据采集示意图

图5 厦门地铁1号线受电弓板弹簧线路历程载荷

2.3 板簧疲劳寿命预计

根据厦门地铁1号线线路试验实测受电弓板簧载荷情况查看其载荷分布符合随机载荷特性,故结合雨流法,把不规律的实测载荷历程转化为具有一定规律的载荷情况后进行疲劳计算,并根据Miner线性累积损伤理论进行疲劳寿命分析,即构件损伤之和等于1时构件发生疲劳破坏[4]。

(3)

式(3)中,k为交变载荷的应力水平级数;ni为第i级载荷Si在载荷谱一个循环中发生的次数;Ni为第i级载荷Si单独作用下的破坏循环数,B为在应力载荷谱作用下达到疲劳所需的载荷谱块数,即为部件达到疲劳破坏实际循环次数,此式为ANSYS有限元分析中随机载荷寿命预计理论依据。

图6 0Cr17Ni7Al 材料S-N曲线

根据ANSYS软件FATIGUE模块对板簧进行随机载荷寿命预测,设置疲劳强度因子为0.8;如图6所示,S-N曲线参照唐玉婷[3]关于0Cr17Ni7Al 材料的S-N试验结果;仿真计算中载荷加载情况即为实际线路试验实测载荷数据,数据参照图5;板簧设计寿命为55 000次单向循环(车辆运行10年或1 250 000 km测算对应循环次数)。

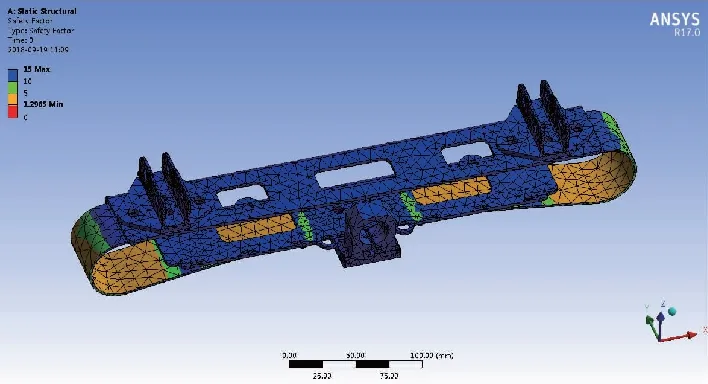

通过仿真计算分析查看板簧寿命云图7可知,最大寿命为1.03×106次循环,最小寿命为1.97×105次循环。查看安全系数云图8,以设计寿命55 000次循环作为设计寿命,最小安全系数为1.29,满足寿命预计及使用要求,疲劳薄弱环节位于板簧连接固定根部和折弯位置处,与实际损伤及仿真分析位置一致。

图7 寿命云图

图8 安全系数云图

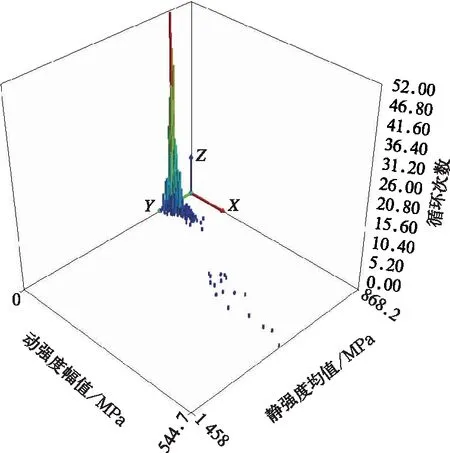

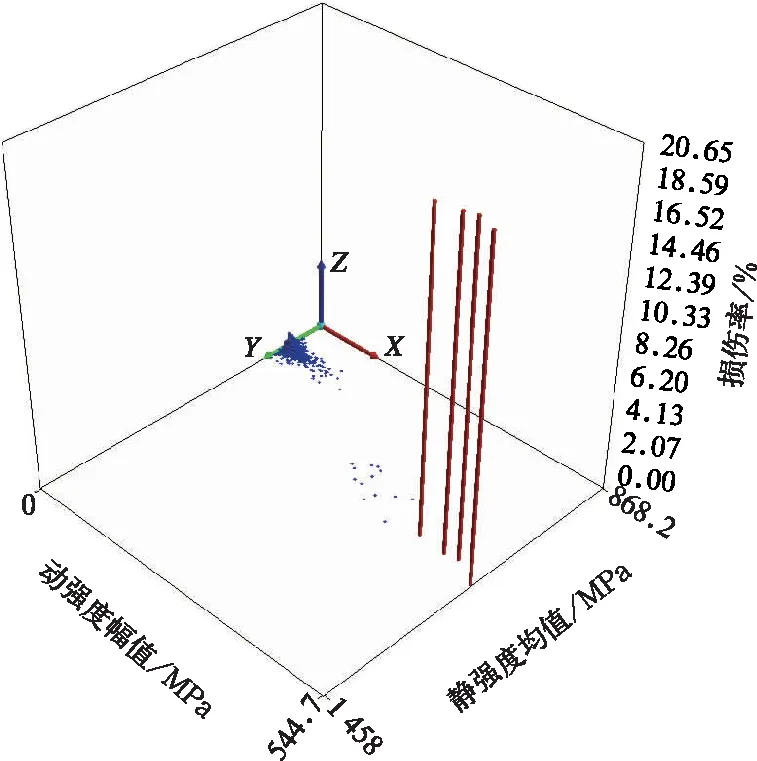

另外通过查看仿真结果可知雨流阵列及对应的损伤矩阵均发生在低应力范围,如图9所示,分析结果以三坐标形式表示,Z轴方向表示循环次数,X轴方向表示动强度(即为幅值/MPa),Y轴方向表示静强度(即为均值/MPa);通过损伤阵列结果可知疲劳损伤主要由高幅应力循环作用造成,图10中高损伤区域对应图9中高应力值,当损伤值达到1时即为疲劳破坏,实际仿真表明板簧满足疲劳设计要求,未造成疲劳损伤,如图10所示,Z轴方向表示损伤率,X轴方向表示动强度(即为幅值/MPa),Y轴方向表示静强度(即为均值/MPa);实际线路载荷试验采集数据中高应力区域主要发生在接触网硬点处,图9中所示为载荷突变点(应力幅值和均值较大点)即为硬点造成的载荷突变,所以通过仿真分析可知接触网质量会直接影响到受电弓弓头板簧的寿命。

图9 雨流阵列结果

图10 损伤阵列结果

综上,根据线路实测受电弓板簧载荷试验情况,并结合仿真软件对其疲劳寿命进行预计,最小寿命为1.97×105次循环,满足设计寿命为55 000次(车辆运行10年或1 250 000 km测算对应循环次数)要求,最小安全系数为1.29。

3 结 论

(1)对城轨用受电弓构件进行应力分析,在极限载荷情况下,各部件满足使用要求,并查看受电弓弓头板簧为最大受力环节薄弱点。

(2)结合线路试验载荷历程数据,对受电弓弓头板簧进行寿命预计,满足地铁车辆10年或者1 250 000 km架大修使用要求,但需要严格按照架大修进行板簧更换,防止由于疲劳损伤造成的部件破坏。

(3)根据分析结果发现接触网硬点对受电弓弓头板簧结构件疲劳寿命造成的损伤较大,后续应在维护过程中应加强接触网硬点的维护。

(4)由于弓头板簧上质量在一方面决定受流质量,如何优化板簧结构强度的同时减少板簧质量且不影响寿命的同时,在后续研究过程中将进行进一步分析。