特厚煤层放顶煤开采技术与实践

2019-11-11李晓彬

李晓彬

摘 要:针对黑岱沟煤矿6煤特厚煤层赋存地质条件,科学设备配套选型,采用低位放顶煤支架,并对后部运输机进行防滑操作技术改进,有效控制后部运输机串量。采用大采高割煤、多轮间隔放煤回采工艺,加强工作面现场管理,通过603综放工作面的成功回采,实现了矿井高产高效。

关键词:特厚煤层;放顶煤;设备配套选型;回采工艺

中图分类号:T-18 文献标志码:A 文章编号:2095-2945(2019)28-0143-02

Abstract: In view of the geological conditions of the extra thick coal seam of No. 6 coal in Heidaigou Coal Mine, the scientific equipment is selected, the low top coal caving support is adopted, and the anti-skid operation technology of the rear conveyer is improved to effectively control the number of rear conveyer. The coal cutting technology with large mining height and multi-wheel interval mining technology is adopted to strengthen the field management of the working face. Through the successful mining of 603 fully mechanized top coal caving face, the high yield and high efficiency of the mine are realized.

Keywords: extra thick coal seam; top coal caving; equipment selection; mining technology

1 概述

综采放顶煤开采技术是在我国煤炭开采行业中比较先进的综合性开采技术之一。随着科学技术的不断进步,设备装备水平的提高,采煤工艺的创新,提高放顶煤回收率,达到矿井高产高效。本文通过对黑岱沟煤矿603工作面煤层赋存条件及回采工艺进行研究与分析,摸索出有针对性的放顶煤方法,在确保安全基础上,实现了矿井高产高效。

2 工作面概况

2.1 工作面地质情况

6#煤层在井田范围内全区发育。煤层顶板岩性为粉砂岩、砂质泥岩、粘土岩,底板岩性多为泥岩及炭质泥岩。煤层含加矸12-20层,一般为16层。为长焰煤,煤种单一,夹矸层位不稳定,厚度变化大,无法进行煤分层开采。

603综放工作面是矿井6#煤层第二个回采面,该工作面西距矿井井田边界最近点22m,东部距离井田边界101m,上覆为503工作面采空区,距离503工作面底板40.36m。北部为未采动区,南部距离502工作面采空区52m。

603工作面走向长度178.3m,倾斜长度1652m,煤层厚度15.29m-25.05m,平均煤厚为21.92m,采煤机割煤平均高度4.0m。

2.2 采放比论证

根据国家《煤矿安全规程》(2016)第一百一十五条有关执行说明:“当缓倾斜、倾斜厚煤层放顶煤工作面采放比大于1:3时,必须进一步论证工作面采放高度对采空区瓦斯积聚、上覆水体导通及沟通火区的可能性,放顶煤支架支护强度,顶煤回收率,工作面推进度以及采空区防火等方面的影响,在确保安全开采的条件下可加大采放比”。

根据内蒙古煤矿设计院专家组论证,综放工作面顶煤有充分破碎冒落空间的采放高度比为:设回采高度M,其中割煤高度为Mg,放煤高度为Mf,支架放煤口高度为h,则M=Mg+Mf;采放高度比K=Mf/Mg。

顶煤冒落充分松散的必要条件:

M-h=L×Mf

其中L——煤的破碎松散系数(1.1-1.25)。

所以K=(Mg-h)/Mg(L-1)

采煤機割煤高度4.0m,支架放煤口高度按1m,则采放高度比不能大于3.0-7.5,即割煤高度4m,顶煤厚度不宜超过12.0m-30.0m。黑岱沟煤矿6#煤层厚度15.29m-25.05m,平均煤厚为21.92m,采放比为1:2.83-1:5.26,平均采放比1:4.48。

2.3 支架选择

支架工作阻力的选择:

按倍数岩重法(估算法)计算液压支架的工作阻力:

公式如下:P=n·9.8SγMcosa

式中:P-液压支架的工作阻力,kN;n-岩重倍数,按中等稳定以下顶板考虑,一般为6~8,设计取8;S-支架支护的顶板面积,12.35m2;γ-顶板岩层的容重,取2.5t/m3;M-采高,按采高4.0m;a-煤层倾角,本矿井为近水平煤层,按平均2°计算。

则:P=8×9.8×12.35×2.5×4.0×cos2°=9676.58kN

考虑顶板初次来压(一般为正常压力的1.2~1.4倍),设计取1.4,即液压支架的工作阻力应不低于11853.7kN。

根据以上的计算,本工作面所选支架ZF18000/25/45型低位放顶煤支架。

ZF18000/25/45型低位放顶煤支架优点是顶梁较长,有铰接前梁、伸缩梁与护帮板,控顶距大,可提高顶煤的冒放性,有利于中硬顶煤的破碎。选用插板机构低位放顶煤,后部运输机铺在底板上,使放煤口加大且位置降低,能够最大限度地回收顶煤,采出率高,煤尘小。

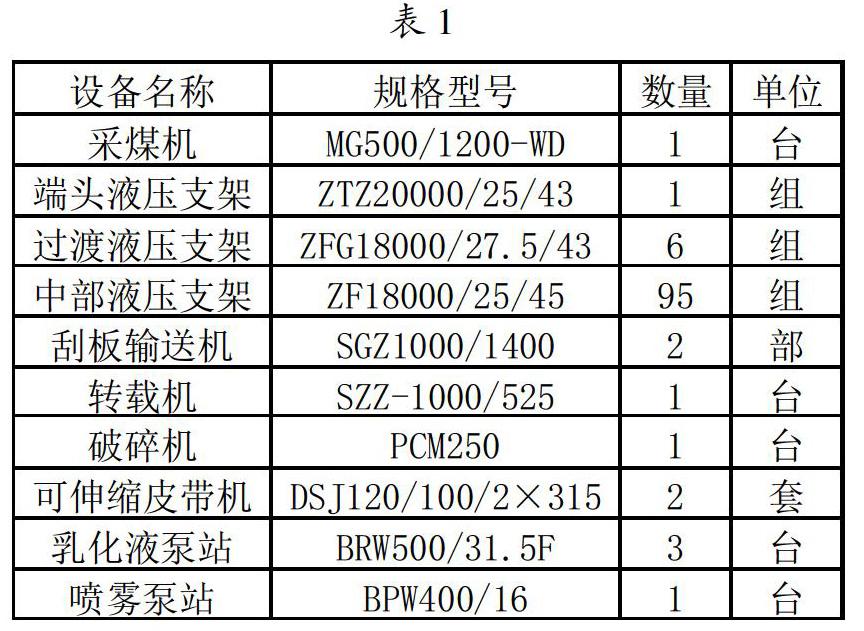

2.4 工作面设备配套选型(表1)

3 回采工艺

603综放工作面采用倾斜长壁后退式综合机械化放顶煤采煤方法,放煤步距为1.6m,采用“两刀一放”多轮间隔放煤方式。采用全部跨落法处理采空区。

采煤工艺:采煤机割煤→移架→推前部输送机→拉移后部输送机→采煤机割煤→移架→推前部输送机→放顶煤→拉移后部输送机。放顶煤采用“两刀一放”多轮间隔放煤方式。采煤机割完两刀煤后,停在机头(尾)直道上(此时运输机成直线),采煤机停电闭锁(放顶煤工序和割煤工序严禁平行作业)。

3.1 放煤口的确定

根据后部运输机运输能力(2500t/h)确定放煤口数量。工作面顶煤厚度平均17.92m,工作面共放4轮,每轮放煤厚度约4.48m。

单口放煤量:

qf=1.75×1.6×17.92×1.4×80%=56.19t

式中:1.75-单组支架宽度;

1.6-放煤步距;

17.92-放煤厚度;

80%-頂煤回采率。

由于本工作面采用两刀一放、多轮间隔放煤的方式,每轮放煤厚度约4.48m,因此单口每轮纯放煤时间暂取tf=60s。

一个放煤工单口每min放煤量:

Q=56.19/4×60=14.04t

考虑1.25不均衡系数,同时应满足后部运输机2500t/h的运输能力要求。同时放煤口最大值:

Nf=2500/(14.04×60×1.25)=2.3个

因此工作面共安排2个放煤口放煤。

3.2 放煤要求

工作面采取多轮间隔放煤,放煤时2个放煤口,每个放煤口设2名员工(1名放煤工放煤,1名监护人员,观察放煤情况及出矸情况及运输机的载荷情况)。一个放煤工从机头向机尾方向放煤(单号放煤),即:第1架、第3架、第5架……;另一个放煤工从机尾向机头方向放煤(双号放煤),即:第100架、第98架、第96架……。

每组支架放煤口动作一次为1轮,工作面放到第4轮时,见顶板岩石关闭放煤口,防止矸石混入系统。

4 后部运输机防滑技术

4.1 后部运输机防滑设备改造

603工作面运、回顺高差4.2m,回顺高于运顺。在生产过程中,后部运输机自重下滑,造成机头过长无法出货,因此对后部运输机进行改造。为克服运输机下滑,将后部运输机每间隔2组支架安设防滑斜拉链,即:3#后部运输机板与4#支架拉溜缸连接;6#后部运输机板与7#支架拉溜缸连接;9#后部运输机板与10#支架拉溜缸连接,依次类推。其余支架安设直拉链。

4.2 后部运输机防滑链使用方法

在生产过程中后部运输机机头过长,影响出货。可使用防滑链控制机头串量。使用方法:当本循环顶煤放净后,采煤机割煤前,后部运输机停气闭锁,支架工将后部防滑链由机头向机尾方向拉后部运输机。拉防滑斜拉链时,液压手把阀给牢(不回零位)始终处于工作状态,然后支架工在由机头向机尾方向拉其余后部运输机(直拉链),即:先斜拉后直拉。最后液压手把归零位。然后在进行割煤、拉架。由于采取“两刀一放”,后部运输机动作两次,根据现场实践,每循环控制运输机串量80-100mm。同时可适当采取伪倾斜开采,机头超前1.5-3.0米,配合使用防滑链,使前、后部运输机与转载机搭接位置更加合理。

5 结束语

通过603综放工作面的成功回采,根据实践表明,特厚煤层低位放顶煤开采技术在不同的地质条件,通过设备改造及改进生产工艺,增大放顶煤采放比,一次放顶煤开采,使煤炭回收率达到80%,符合国家相关规定,促进煤矿开采工艺健康发展,延长工作面服务年限,又避免工作面分层开采,减少了矿井开采成本,增加了煤炭经济效益。

参考文献:

[1]陈旭,侯鑫,刘冬强,等.厚煤层放顶煤开采技术的实践应用[J].山东工业技术,2019(10):95.

[2]程岩.厚煤层放顶煤开采技术研究[J].石化技术,2019,26(03):175.

[3]王福奇.矿区特厚煤层综采放顶煤技术探索[J].中国石油和化工标准与质量,2018,38(03):152-153.