回转式光伏组件封装系统的设计初探

2019-11-11曹盼盼石磊张亮李树珍

曹盼盼 石磊 张亮 李树珍

摘 要:成本和效率是光伏组件生产中需要关注的重点问题,而大面积多腔体的层压机设计方式在提升生产效率的同时也导致了设备占地空间大、维修难度大。针对以上问题,文章基于原有光伏组件封装工艺,从优化产线布局出发提出了一种以移动层压固化方式代替现有定点式层压机的组件封裝系统,在工作台传输移动过程中实现组件的上料和封装过程,缩短了组件加工时间,可以有效提高组件的生产效率,减少设备占地面积。

关键词:组件封装;层压机;回转式层压;环形传输线

中图分类号:TM615 文献标志码:A 文章编号:2095-2945(2019)28-0084-02

Abstract: Cost and efficiency are the key issues that need to be paid attention to in the production of photovoltaic modules, and the design mode of large area multi-cavity laminator not only improves the production efficiency, but also leads to the large space occupied by the equipment and the difficulty of maintenance. In order to solve the above problems, according to the original photovoltaic module packaging process, a component packaging system based on mobile lamination curing instead of fixed point laminator is proposed in this paper. In the process of transmission and movement of the worktable, the feeding and packaging process of the components is realized, the processing time of the components is shortened, the production efficiency of the components can be effectively improved, and the occupied area of the equipment can be reduced.

Keywords: component package; laminator; rotary lamination; annular transmission line

1 概述

随着光伏组件行业竞争的不断加剧和利润率的下降,对光伏组件封装设备的生产效率和设备占地空间提出了更高的要求,高效、占地空间小、低成本已成为未来光伏组件封装设备的发展方向。目前所用的光伏组件封装设备多采用增加层压腔的方式来提高组件封装效率,且由于层压固化时间较长,组件前后生产工序节拍差异较大,使得需要配备多台层压机来匹配前工序生产效率,导致光伏组件层压机数量多,占地空间大且维修难度大。本文基于原有光伏组件封装工艺,从产线布局优化角度出发设计了一种回转式太阳电池组件封装系统,将组件上料工序及层压工序所用的设备设置在环形传输轨道上,在设备传输过程中实现组件的封装过程,缩短了组件加工时间,提高了组件生产效率,减小了设备占地面积。

2 总体方案设计

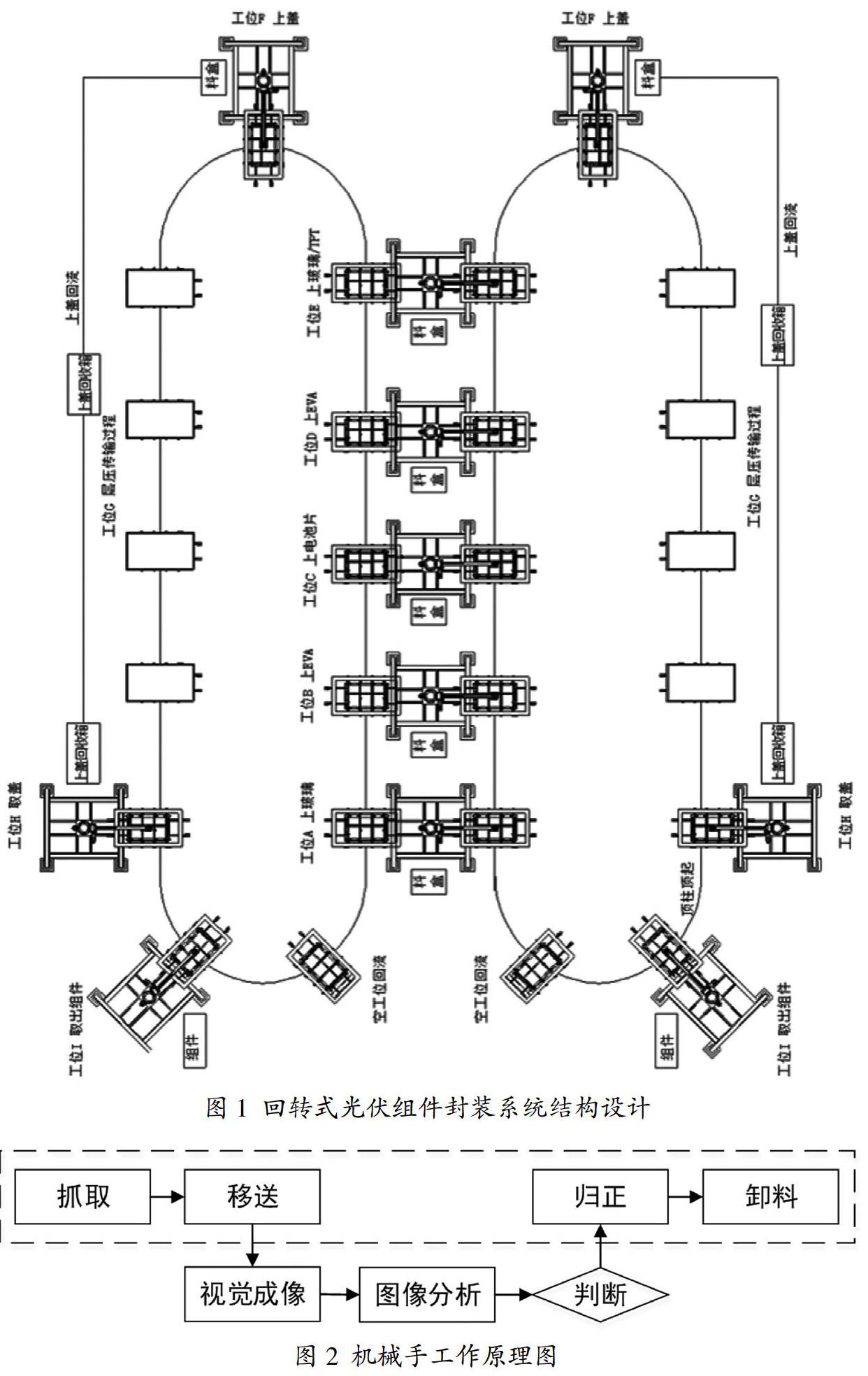

如图1所示,回转式太阳电池组件封装系统包括组件上料工序、组件层压固化工序和空层压机回流工序,组件经过上料工序将组件生产所需的原料依次进行组合,而后进入层压工序完成组件的层压和固化,制成电池组件,在此过程中,需要将组装好的电池片通过环形传送装置传送到层压工序内,再通过传送装置将电池组件传送出层压工序;最后空层压机沿环形传输线回流至初始上料工位,完成光伏组件的循环上料、层压功能。组件层压固化工序可根据生产节拍设置多个同时工作的层压固化腔体,每个层压腔在沿环形传输线循环过程中完成层压固化功能,大大提高了组件的生产效率,整个系统层压固化设备结构和控制系统相对简单,具备易于维修和操作的特点。

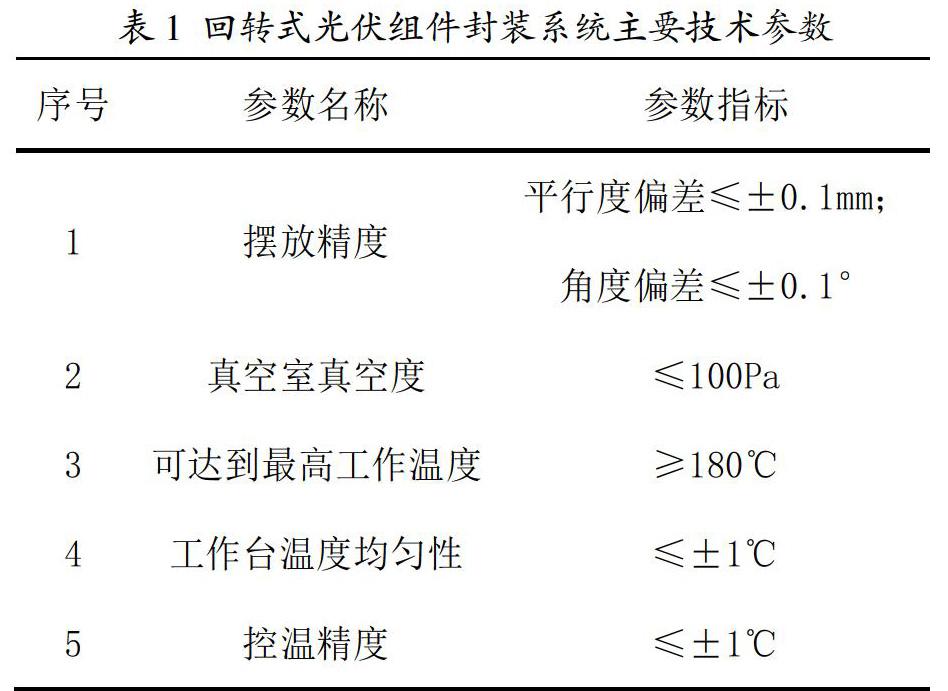

回转式光伏组件封装系统基于ETHERCAT通讯技术采用分布式控制方式进行模块化控制,由PLC控制模块控制各工位完成上料、定位摆放、层压、下料、传输等功能。系统各组成单元结构简单,可靠性高,易于维修,自动化程度高,其具体参数如表1所示。

3 回转式光伏组件封装系统组成

3.1 上料工序

上料工序由工位A至工位E组成,可移动工作台沿环形传输线依次经过各上料工位完成组件的上料步骤。上料时,由上料机械手依次将玻璃、下EVA、下电池片、上EVA、上玻璃或TPT组合叠放,上料工序工位可根据组件生产工艺不同进行定制化设置。其中,每个上料工位由上料工位、上料机械手以及料盒构成,为提高设备利用率和减小设备占地面积,整个组件封装系统通过环形传输装置连接,相邻两个封装系统的上料工位共用一组上料机械手和料盒,即工位A至工位E分别由一个上料抓取机构完成相邻两个环形封装系统的上料和摆放功能。

为防止组件碎裂,本文采用吸盘式机械手实现组件上料工序的抓取,由可编程控制程序控制上料机械手的旋转、抓取、移送以及定点摆放功能。每个上料工位都设置有工业摄像机,基于机器视觉技术通过视觉成像的方式进行组件摆放以及归正判断,以达到组件上料的摆放精度要求。

3.2 层压固化工序

完成组件上料步骤以后,可移动工作台由上料工序流出继续沿环形传输线进入到层压固化工序。层压固化工序由工位F至工位I组成,组件在工作台的传输移动过程中完成组件的层压固化过程,大大提高了组件的生产效率。层压固化工序由上盖工位、层压传输工位以及取盖工位组成,工位F完成上盖后,上箱体和下箱体闭合形成密封腔,在层压传输过程中抽真空装置和加热装置同时工作,在真空室绝对压强达到100Pa,工作温度达到140℃左右时,EVA胶层受热实现快速融化与固化,使得玻璃、电池片与TPT背板粘连成一体,促使组件在上盖工位和取盖工位间完成真空层压加热固化。

完成层压后,上盖在工位H被取下并随上盖回收箱沿传输线回流至工位F,完成层压的组件在工位I被卸下进入后续封装单元,空工作台沿环形传输线回流至上料工位,重新进入组件上料、层压工作循环。

4 结束语

本文设计了一种回转式光伏组件封装系统,基于组件生产工艺对光伏组件生产流程进行了分析和重新组合,提出了以移动层压方式代替现有定点层压的理念,改变了现有组件生产线布局结构,可以有效提高组件的生产效率、减少设备占地面积。本文提出了一种新的光伏组件封装系统设计方式,系统结构简单,稳定可靠,易于维修,对光伏组件封装生产线布局与设计有重要借鉴意义。

参考文献:

[1]张亮,李树珍,石磊,等.分布式层压机控制系统的设计与实现[J].制造业自动化,2011,33(15):136-138.

[2]李华.中国光伏产业发展战略研究[D].上海交通大学,2009.

[3]江华.我国光伏设备技术发展现状与趋势[J].太阳能,2016(6):25-27.

[4]武红刚,杨弟,秦晓婷,等.太阳能电池组件层压封装工艺的分析与研究[J].科技风,2017(10):144-147.