一种压缩机用滑动轴承实验设计

2019-11-11莫锦涛方浩宇李长香陈训刚

莫锦涛 方浩宇 李长香 陈训刚

摘 要:大型压缩机转子实际运行过程中转速很高(可达60000r/min),而齿轮啮合、气流冲击总会给转子带来一定的扰动。这就导致了滑动轴承在这种高速轻载工况下不得不面对一系列稳定性问题。文章提出一种压缩机用滑动轴承实验设计方案。设计的实验台系统包括实验轴承及实验转子、驱动装置、加载装置、数据采集和润滑装置5个部分,并设计了常规工况、超速工况、参数识别、故障诊断、轴承性能评判等实验内容。同时结合有限元软件仿真分析设计了低速可行性验证实验为压缩机用滑动轴承实验设计方案提供可行性验证和相应的测试准备。

关键词:压缩机;滑动轴承;实验设计;有限元

中图分类号:TH452 文献标志码:A 文章编号:2095-2945(2019)28-0072-04

Abstract: During the actual operation of the rotor of a large compressor, the rotating speed is very high (up to 60,000r/min), and the gear meshing and airflow impact will always bring some disturbance to the rotor. As a result, the sliding bearing has to face a series of stability problems under the condition of high speed and light load. An experimental design scheme of sliding bearing for compressor is presented in this paper. The designed experimental platform system includes five parts: experimental bearing and experimental rotor, driving device, loading device, data acquisition, and lubrication device. The experimental contents such as conventional working condition, overspeed working condition, parameter identification, fault diagnosis and bearing performance evaluation are designed. At the same time, combined with the simulation analysis of finite element software, the low speed feasibility verification experiment is designed to provide feasibility verification and corresponding test preparation for the experimental design scheme of sliding bearing for compressor.

Keywords: compressor; sliding bearing; experimental design; finite element method (FEM)

引言

大型壓缩机转子往往会在高速轻载工况下运行,且运行过程中会受到来自齿轮啮合、气流冲击的一定程度的扰动。其中的滑动轴承也因此面临稳定性问题。另外一方面,大型转子系统复杂,很难通过模拟仿真计算得到较为可信的结果。因此,为了研究大型滑动轴承的工作特性,最有说服力的方法是搭建滑动轴承相应的实验台,对其进行系统研究和深入探讨,并分析其润滑机制。国内外许多研究人员对滑动轴承实验台进行了设计和研究。钟海权[1]利用实验台针对大型、低速、重载的水轮发电机组径向轴承的工作特性开展了相关研究。白大鹏[2]设计的轴承实验台,转速为350r/min,轴颈直径为200mm,加载力为40kN。姜歌东等[3]采用PPMD数据处理器和PC机建立了基于计算机辅助实验的滑动轴承实验台测控系统,用于解决滑动轴承实验中存在的测试数据庞大、实验因素复杂等问题。胡朝阳和常山[4]研制了大型的油膜轴承实验台,最大支承轴颈直径200mm,由本体部分、液压传动与供油、数据检测与处理、电力拖动与电气控制4大部分组成。在国外,Morgoil、Kinsbury、Pioneer等大型滑动轴承公司[5]也对滑动轴承实验台进行了设计和研究。尤其是美国Texas A&M大学透平机械实验室针对高速静压滑动轴承研制了一种实验台[6]。CHILDS带领的团队在这一实验台基础上进行了改进[7-10]。

在近20年的时间里,大量学者在不同工况下针对不同结构、不同参数的各类型滑动轴承的静、动态性能和转子动力学特性进行了理论分析和实验测量,获得了大量意义重大的研究成果[11-14]。但是目前国内已有的滑动轴承实验台,大多数无法真实模拟大型压缩机用滑动轴承高转速、高载荷等较为恶劣的实际应用工况,因此开展大型压缩机用滑动轴承实验台的设计和特性研究,对各种类型、结构和参数的大型压缩机用滑动轴承开展研究具有重要意义。

本文提出一种压缩机用滑动轴承实验设计方案。设计的实验台系统包括实验轴承及实验转子、驱动装置、加载装置、数据采集和润滑装置5个部分。并设计了常规工况、超速工况、参数识别、故障诊断、轴承性能评判等实验内容。同时结合有限元软件仿真分析设计了低速可行性验证实验,为压缩机用滑动轴承实验设计方案提供可行性验证和相应的测试准备。

1 实验台方案设计

实验研究对象为图1所示的三级离心压缩机,重点研究部分为红色方框所标示转子轴承系统。实验最终目的是希望通过搭建的实验台,对本转子轴承系统的特性进行研究,完成对滑动轴承的相关设计。

具体结构如图所示,该部分转子由两个滑动轴承提供支撑,在轴的中段靠轮齿与大齿轮啮合。由于转子本身质量不大,且实际运行过程中转速很高。而齿轮啮合、气流冲击总会给转子带来一定的扰动。因此其中的滑动轴承在这种高速轻载工况下很容易产生不稳定的问题。

所以为了能够自行设计并制造出能够满足该工况的滑动轴承,需要搭建相应的实验台,对滑动轴承的性能进行合理的测试评估。

1.1 实验装置

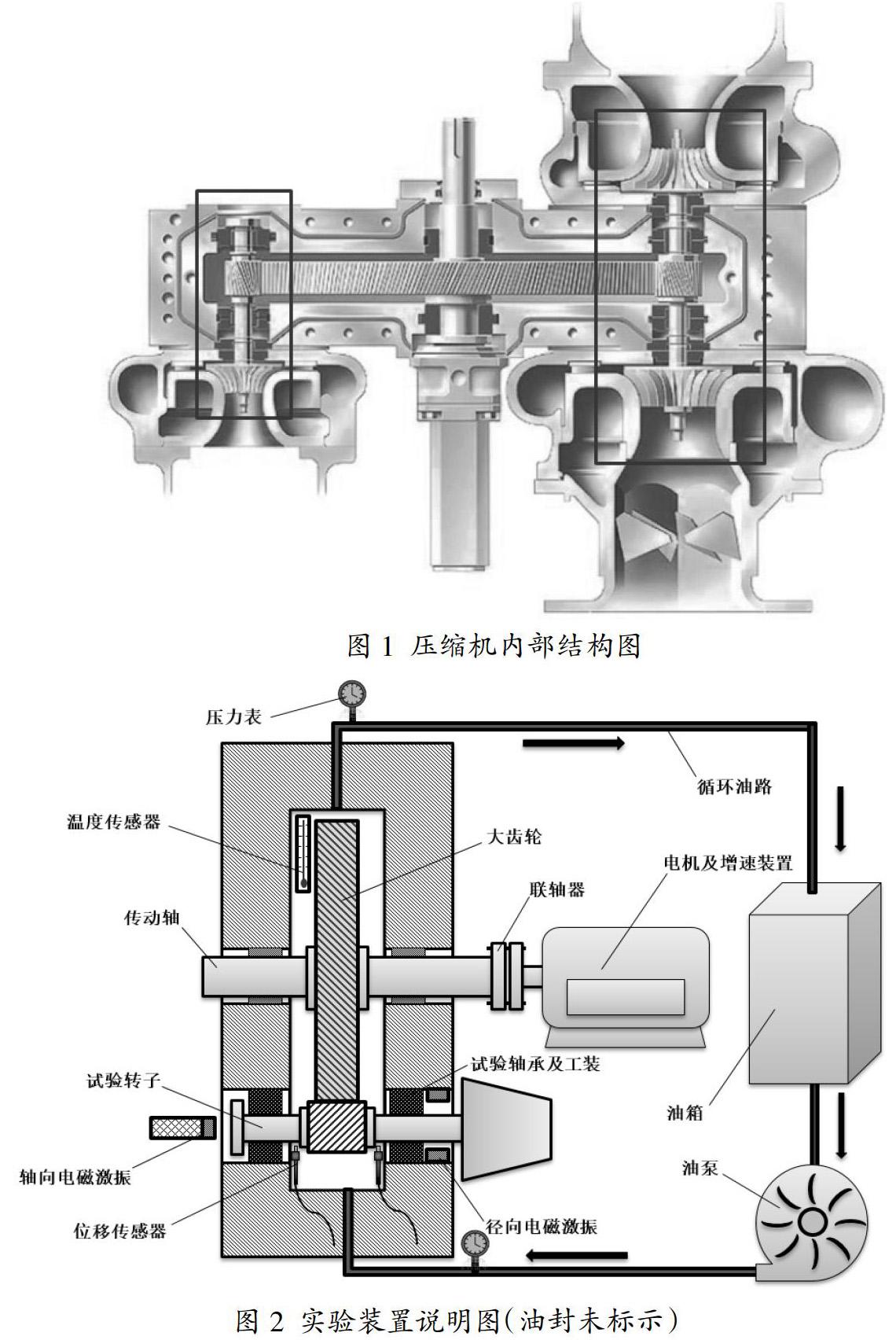

根据研究需要,对图1所示压缩机结构进行相应的简化,可以设计如图2所示实验台。实验方案框图见图3。整个实验装置主要分为五个部分:

(1)实验轴承及实验转子

实验转子可大致分为两端带叶轮和一端带叶轮两种形式,两种形式转子均可根据实际尺寸设计相应的工装,工装的加工工艺与原压缩机一致,确保加工和安装精度。并与滑动轴承(包括原装两个轴颈轴承和两个推力轴承)一起安装固定在实验台上。

(2)驱动装置

驱动装置是实验台的动力部分,既要为实验台提供动力,也要根据需要改变输出转速。本实验要求转速较高,能够无级变速,且动力输出稳定,因此本设计采用直流电机提供足够的动力和转速,通过直流电机控制柜实现无级变速,然后通过增速机构传递给实验台主体。由于压缩机内部大齿轮与小齿轮轮齿均为斜齿,这样大齿轮在实际工作过程中给小齿轮的载荷就包括径向载荷和轴向载荷两种,且齿轮的啮合也在不断给小齿轮以载荷波动。为了研究大齿轮传动对转子的影响,驱动装置在传动轴上安装了原装大齿轮。

(3)加载装置

考虑到转子的轴向载荷和径向载荷与实际工况不符,需要进行加载模拟。并且需要通过加载来模拟过载的情况以确认系统的稳定裕度。因此安置两个电磁激振器对转子分别施加沿轴向和径向的载荷。并配有电流调节装置来控制激振力大小。实验中,根据转子形式的不同,需要调整轴向电磁激振器安放的位置。具体而言,对于一端带叶轮的转子,轴向电磁激振器应该安放在转子另外一端,让电磁力作用在圆盘上;对于两端带叶轮的转子,应该在其中一个叶轮顶部固定安放一个适当大小的圆盘(适当大小是指圆盘质量不足以过分影响实验结果,并保证与电磁激振器足够的作用面积),让电磁力作用在圆盘上。对转子施加激振力,通过观察轴心轨迹的变化分析轴承稳定性。

(4)数据采集

实验中主要采集到计算机的信号有三种:转速信号,振动信号还有油温。

转速信号:要求电机控制柜可以输出数字量转速信号,计算机可通过USB接口或者网线直接读取。

振动信号:主要是對图2所示位移传感器两个测点测量轴颈X,Y方向的振动位移,传感器信号经过前置器,接入数据采集卡,经采集卡处理后读入计算机。

油温:主要测量轴承附近油温,传感器信号经过前置器,接入数据采集卡,经采集卡处理后读入计算机。

(5)润滑装置

润滑装置主要为实验台上的轴承提供润滑。实验台上有一对滑动轴承需要润滑。滑动轴承既是实验台主轴的支撑轴承,也是被测试的对象。本设计采用稀油压力连续润滑,用液压泵将润滑油泵出,溢流阀和流量阀控制油压和流量。为轴承提供一定压力、流量和温度的润滑油。实验台主体为箱体结构,底部的排油孔与回油过滤器连接,润滑过的润滑油经回油过滤器过滤后重新送回到油箱里。

1.2 实验内容

实验目的是通过安置在轴承座上的位移传感器测量转子轴心轨迹,进行如下几个方面的研究:

1.2.1 常规工况(或数据采集和状态监控)

主要用于实验台的常规运行和实验,其主要功能包括:

(1)转速监控:实验台的转速由电机控制柜直接控制和调节,可以稳定在任一设定转速,并在显示屏上实时显示当前的转速。为模拟实际情况,升降速过程可以是数秒钟或数分钟,计算机在控制转速的同时,继续进行数据采集工作,以获得所需的波特图等相关数据。

(2)常规测试:主要用于测量转子-轴承系统的技术性能指标,并把测得的数据按需要存储和管理,包括测量转子的轴心轨迹、振幅、振型等,波特图测量,轴颈偏心测量,润滑油温度等。

(3)工况监测:实时显示实验台运行工况,包括振动、温度、转速等参数的变化,实时和动画显示转子各点振动的时域波形、频谱图和轴心轨迹等图形。

(4)报警:自动分析识别实验台运行时各主要参数是否正常,建立动态跟踪数据库,及时发现异常情况并报警。

1.2.2 超速工况

主要用于实验台的超速运行和实验,其主要功能包括:

(1)转速监控:实验台的转速由电机控制柜直接控制和调节,可以稳定在任一设定高转速,并在显示屏上实时显示当前的转速。计算机在控制转速的同时,继续进行数据采集工作,以获得所需的波特图等相关数据。

(2)常规测试:主要用于测量转子-轴承系统的技术性能指标,并把测得的数据按需要存储和管理,包括测量转子的轴心轨迹、振幅、振型等,波特图测量,轴颈偏心测量,润滑油温度等。

(3)工况监测:实时显示实验台运行工况,包括振动、温度、转速等参数的变化,实时和动画显示转子各点振动的时域波形、频谱图和轴心轨迹等图形。

(4)报警:自动分析识别实验台运行时各主要参数是否正常,建立动态跟踪数据库,及时发现异常情况并报警。

1.2.3 参数识别

这一模块是基于转子动力学的基本理论,通过电磁激励及其响应的测量,计算得到需识别的参数。通过参数识别得到的系统性能参数,准确性好,还可以反过来评判实验结果的好坏。

(1)转子-轴承系统稳定性识别。系统阻尼和稳定性的概念并不统一,尚在发展之中。这里主要是指通过激励引起系统的一阶模态振动,并通过分析这一振动分量随时间的变化,得到一阶模态振动的对数衰减系数,这一系数可表示系统稳定性状态,它也是随转速而变化的。给出对数衰减系数随转速变化的曲线。

(2)不平衡量识别。根据测量得到的转子振动状况,利用频谱分析判断转子的动平衡情况。

(3)固有频率或临界转速的识别,并测量转子的振型。

4 故障诊断

主要是对转子、轴承的振动信号进行各种分析,提取特征,为故障诊断提供分析依据。它包括FFT,STFT,功率谱分析,相关分析,相干分析,全息谱分析,倒谱分析,包络谱分析等。

5 轴承性能评判

在实验结果分析的基础上,通过理论分析,进一步分析评判轴承性能。

6 可行性分析

6.1 有限元仿真

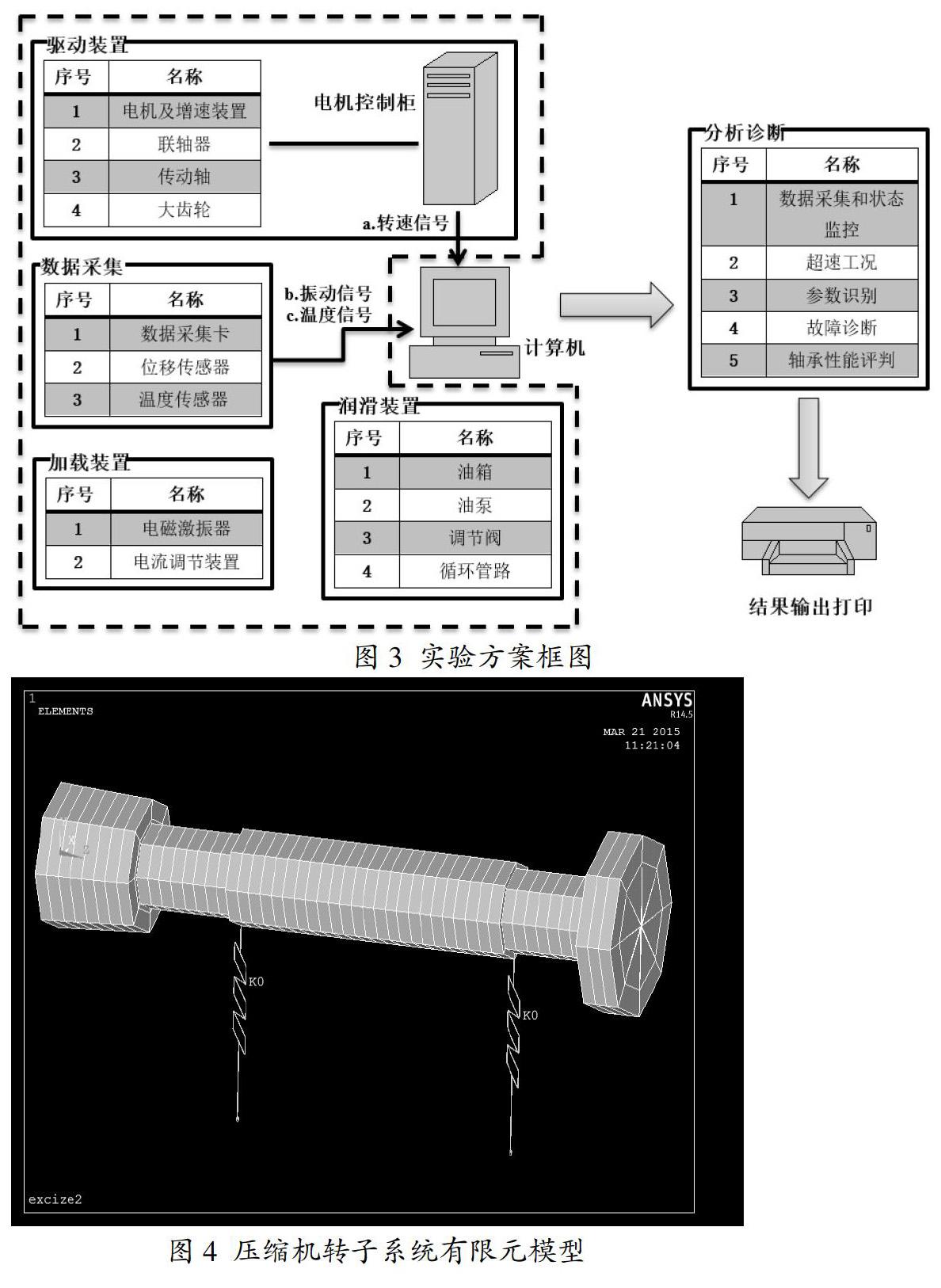

通过对实际转子进行尺寸估计,并作了相应的简化后建立如图4所示的有限元模型。模型中采用Beam188单元模拟转子,COMBI214单元模拟滑动轴承。考虑到滑动轴承处于高速轻载的工况,通过查询实验数据,确定轴承主刚度为1.8e7N/m。

计算结果如图5所示,为0到1000Hz范围内的Campbell图,再结合相应的振型(见附录),可以看出这个转速范围内只存在转子的刚性平移和转动,不存在转子弯曲。故实验中考虑将转子看作刚性转子。

图5 压缩机转子系统Campbell图

6.2 低速实验可行性验证

基于上述有限元分析结果,可以通过对一般轴承试验台为接下来的轴承实验提供可行性验证和相应的测试准备。

由于普通电机额定转速为1500r/min,最高转速为2400r/min,经过增速最高速度也很难达到60000r/min,所以实验台转速达不到转子运行转速要求,并且转子实际运行中,由于与大齿轮啮合,所以支撑刚度会有一定变化,并且伴随有齿轮冲击扰动及径向和轴向载荷。但一般轴承实验台没有足够空间安装大齿轮。所以在一般轴承实验台上进行的实验是低速下简化的性能实验。

综上,基于一般轴承试验台,低速实验装置可以设计如图6,实验中两个实验轴承分别安装在两个工装上为实验转子提供支撑,工装固定在轴承座上,电磁激振作用在转子叶轮部分,整个测试装置置于真空罩中以保证有足够功率到达电机最高转速。

实验目的是通过安置在轴承座上的位移传感器测量转子轴心轨迹,进行如下几个方面的研究:(1)测量转子不同工况下平衡位置;(2)研究转子不平衡响应;(3)利用电磁激振对实验轴承(包括径向滑动轴承和推力轴承)进行稳定性实验分析。

7 结论

本文提出一种压缩机用滑动轴承实验设计方案。设计的实验台系统包括实验轴承及实验转子、驱动装置、加载装置、数据采集和润滑装置5个部分。并设计了常规工况、超速工况、参数识别、故障诊断、轴承性能评判等实验内容。同时结合有限元软件仿真分析发现实验转速范围内只存在转子的刚性平移和转动,不存在转子弯曲。故实验中考虑将转子看作刚性转子,并设计了低速可行性验证实验为压缩机用滑动轴承实验设计方案提供可行性验证和相应的测试准备。

参考文献:

[1]钟海权.大型低速重载径向动压轴承研究[J].西南石油大学学报(自然科学版),2003,25(6):87-89.

[2]白大鵬.滑动轴承实验台结构设计[D].哈尔滨工程大学,2009.

[3]姜歌东,胡虹.全尺寸径向滑动轴承实验台上轴承油膜参数识别[J].润滑与密封,1998(1):18-21.

[4]胡朝阳,常山.大型径向和推力滑动轴承实验台结构设计与应用[J].齐齐哈尔大学学报(自然科学版),2005,21(2).

[5]薛涛.轧机油膜轴承实验台参数监控系统的研究[D].太原科技大学,2011.

[6]Childs D, Hale K. A Test Apparatus and Facility to Identify the Rotordynamic Coefficients of High-Speed Hydrostatic Bearings[J]. Journal of Tribology, 1994,116(2).

[7]Wilkes J C, Childs D W. Improving Tilting Pad Journal Bearing Predictions-Part I: Model Development and Impact of Rotor Excited Versus Bearing Excited Impedance Coefficients[C]// Asme Turbo Expo: Turbine Technical Conference & Exposition. 2013.

[8]Wilkes J C. Measured and Predicted Transfer Functions Between Rotor Motion and Pad Motion for a Rocker-Back Tilting-Pad Bearing in LOP Configuration[C]// Asme Turbo Expo: Turbine Technical Conference & Exposition. 2011.

[9]Rodriguez L E, Childs D W. Frequency dependency of measured and predicted rotordynamic coefficients for a load-on-pad flexible-pivot tilting-pad bearing[J]. Journal of tribology, 2006, 128(2):388-395.

[10]Childs D, Harris J. Static performance characteristics and rotordynamic coefficients for a four-pad ball-in-socket tilting pad journal bearing[J]. Journal of Engineering for Gas Turbines and Power, 2009,131(6):062502.

[11]关琦,金鹤,新力.某型燃气轮机低压涡轮压气机转子动力学分析[J].舰船科学技术,2010(8):127-132.

[12]易玮帆.锭轴转子系统模型的动态测试与仿真[D].东华大学,2014.

[13]张松山.支承磁轴承的挤压式磁流变液阻尼器设计与研究[D].南京航空航天大学,2012.

[14]张直明.滑动轴承的流体动力润滑理论[M].高等教育出版社,1986.