发电厂循环水系统达标排放改造方案对比

2019-11-11解瑞,李伟

解 瑞,李 伟

(华能巢湖发电有限责任公司,安徽 巢湖 238015)

0 引言

随着环评标准越来越高,很多电力生产企业的循环水排放都面临不达标,无法继续生产的严酷现实,因此对循环水排放系统进行改造,使其达标排放刻不容缓。

电厂循环水排放达标指标主要有两项:COD 含量和总氮含量。COD 达标处理工艺主要有臭氧—生物活性炭工艺、臭氧催化氧化工艺、强化絮凝工艺3种。总氮含量达标处理工艺主要有物理脱氮工艺、化学脱氮工艺、生物脱氮工艺3 种。以上几种工艺其处理效果、稳定性、投资费用、运行费用各有优劣。现对比几种改造方案得出建议方案,在满足循环水达标排放的前提下,降低建设和维护成本,提高生产效率。

1 COD 达标改造技术方案比较

1.1 臭氧—生物活性炭工艺

1.1.1 工艺原理与特点

臭氧—生物活性炭工艺是将臭氧氧化及活性炭吸附作用结合于一体的水处理工艺。通常采用先对水进行臭氧化之后使用活性炭吸附,同时通过活性炭的生物降解作用,最终有效去除水中有机污染物的方案。此工艺既利用了臭氧氧化、杀菌消毒的作用,又利用了活性炭吸附及微生物降解的作用,充分发挥物化和生化作用,相互促进,更加有效地降解及除去水中的藻类、有机物、氨氮、氰化物、部分重金属、放射性物质、色度、异味等,从而实现水质深度净化[1]。

投加臭氧一方面可以将有机物中大分子降解为小分子,降低进入活性炭池中的有机负荷,加强活性炭吸附降解有机物;另一方面为活性炭池充氧,保证水中有足够的溶氧,促进活性炭好氧微生物的生长。此外活性炭可以吸附臭氧副产物及化合物,其表面微生物的活动可以继续降解有机物。

臭氧—生物活性炭工艺优缺点:1)活性炭所用原材料广泛,价格低廉;2)该工艺对有机污染物的去除率较高,在50%以上;3)该工艺可以同时实现对色度、嗅味、氨氮、磷以及铁、锰的去除;4)该工艺还可以增加活性炭的运行寿命,减少运行维护费用。

但是,生产臭氧的电力耗能大,臭氧发生器系统的设备比较复杂,需要大量贵金属,因而造价较高;臭氧无法储存和运输,只能在运行现场生产。另外,活性炭设备需要定期更换新炭,活性炭的使用成本及再生炭的处理效率对臭氧—生物活性炭技术的费用影响很大。

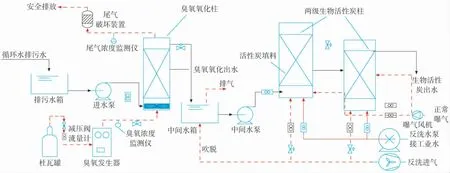

1.1.2 处理工艺流程

臭氧—生物活性炭(O3-BAC)工艺流程如图1所示。循环水排污水经排污水箱缓冲、静置后由进水泵打入臭氧接触氧化柱底部;臭氧接触氧化柱采用气、水同向上向流模式,臭氧发生器制备的臭氧也从底部支撑板的钛板微孔布气板对废水进行曝气,并从接触柱顶部经臭氧催化破坏器处理后无害排放;经臭氧氧化处理后,出水自臭氧柱上部溢流至中间水箱,中间水箱底部设有圆盘曝气头,用来吹脱废水中残留的臭氧,同时也可以降低臭氧出水的溶氧;臭氧氧化出水再经中间水泵从底部泵入第一级生物活性炭柱并从上部清水区溢流至第二级生物活性炭柱底部并从上部出水。

1.1.3 工程应用案例

臭氧—生物活性炭工艺在各水厂的应用工程案例较多。广州市南洲水厂设计供水规模100 万m3/d,是我国最大的一家采用臭氧—生物活性炭工艺的水厂。该工艺运行后对COD 和氨氮的去除率平均分别为29%和7l%。杭州南星桥自来水厂采用此工艺对制水设备进行技改,改造后水处理规模为10 万m3/d。设计水处理方案分为3 个流程:污水先进入预臭氧接触池,流出混合段后再进入臭氧接触池,最后进入生物活性炭滤池,此处理工艺对COD、氨氮及亚硝酸盐氮的去除率分别为67.49%、75.31%及46.73%,工艺出水具有很好的化学、生物双重稳定性。

1.2 臭氧催化氧化工艺

1.2.1 工艺原理与特点

臭氧具有强氧化性,工程经验和试验研究均发现反应速率快的污染物会先与臭氧发生反应,导致单独采用臭氧氧化的工艺处理后的水中会残留大量的反应速率较低的污染物。同时臭氧在水中会形成大自然中仅次于氟的强氧化剂—羟基自由基(·OH),其可以将各种有机物迅速降解为二氧化碳和水。因此采用此工艺时一定要搭配催化剂,催化剂可以促进臭氧分解为羟基自由基,以大幅提高有机污染物的降解率。

常规臭氧氧化效率较低的问题,主要是由于水中臭氧浓度低、臭氧分解为羟基自由基较少、臭氧与污染物接触时间较短造成的。为得到更多的更强氧化能力的羟基自由基,可以通过使用催化剂来改善臭氧转化效率,增强臭氧氧化工艺的处理效果,使得与污水中有机物反应速度更快,效果显著,有机物降解更为充分彻底。

图1 臭氧-生物活性炭工艺总体流程

试验发现,在存在催化剂条件下臭氧对有机物的降解效率要比无催化剂条件下提高15%~20%,或者是在相同去除效果的情况下,臭氧催化氧化可以减少20%以上的臭氧使用量。而在无催化剂的情况下,即使增加臭氧使用量或是加长臭氧反应时间,单独臭氧氧化也无法达到臭氧催化氧化的处理效果[2]。

1.2.2 处理工艺流程

循环水排污水采用臭氧催化氧化工艺去除COD时,向脱氮处理后的水中加入聚铝(PAC)进行混凝澄清反应,去除废水的绝大部分胶体颗粒、大颗粒悬浮物和部分有机物后,经过滤等进一步截留微小的固体颗粒,防止其堵塞后续的臭氧催化剂床层;臭氧催化氧化系统过滤器出水在臭氧/催化剂的联合作用下,将水中有机物去除,降低水体的COD;经臭氧催化氧化处理的废水进入达标排放水池予以外排或是处理回用。

1.2.3 工程应用案例

目前,臭氧催化氧化工艺在食品医药、化工、市政污水等领域应用较多,应用于循环水排污水的工程案例较少。河南新乡某化肥厂采用臭氧催化氧化工艺处理盐水车间反渗透(RO)浓水,处理水量为350 m3/h,臭氧投加量为120~130 mg/L,其出水COD可由处理前的80~120 mg/L 降至30 mg/L 以下。开封某公司采用臭氧催化氧化工艺处理生产废水,代替原有投加氧化药剂的方式,投资1 400 万元,直接运行费用1.3~2.1 元/m3,处理水量208 m3/h,出水COD 可由90 mg/L 降至25 mg/L,设备运行稳定,处理效果明显。

1.3 强化絮凝工艺

1.3.1 工艺原理与特点

强化絮凝工艺分为初级混凝及絮凝反应两过程:初级混凝过程是使水中的所有胶体颗粒在混凝剂的水解产物的作用下在同一瞬间脱稳并凝聚的反应过程;絮凝反应过程则是使用高分子絮凝剂—聚丙烯酰胺(PAM)不断吸附污水中的悬浮颗粒,使絮凝结构逐渐增大直至最终形成沉淀[3]。

该工艺可显著去除水中的固体悬浮颗粒、磷、有机物以及重金属等。其投资和运行费用较少、效果显著、调节灵活、操作维护简便,而且对磷有很明显的去除作用。但其出水水质会因原水质及水量的变化波动较大,应根据变化调整絮凝剂的投加剂量以及根据不同废水水质确定药剂种类,同时,处理后会产生大量污泥,需要对污泥进一步脱水处理。

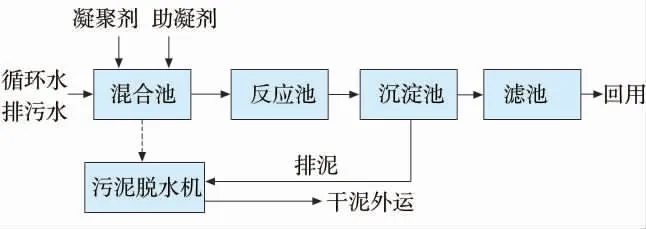

1.3.2 处理工艺流程

强化絮凝工艺的实际应用如图2 所示,首先将凝聚剂与助凝剂一同加入混合池中与排污水进行混合,再将混合后的污水再通入反应池充分反应,之后再依次通过沉淀池及滤池将污泥过滤掉,生成可以回用的循环水。产生的含有污泥的废水经过污泥脱水机进行脱水,得到的干污泥通过车辆运出。

图2 强化絮凝工艺流程

1.4 工艺方案对比

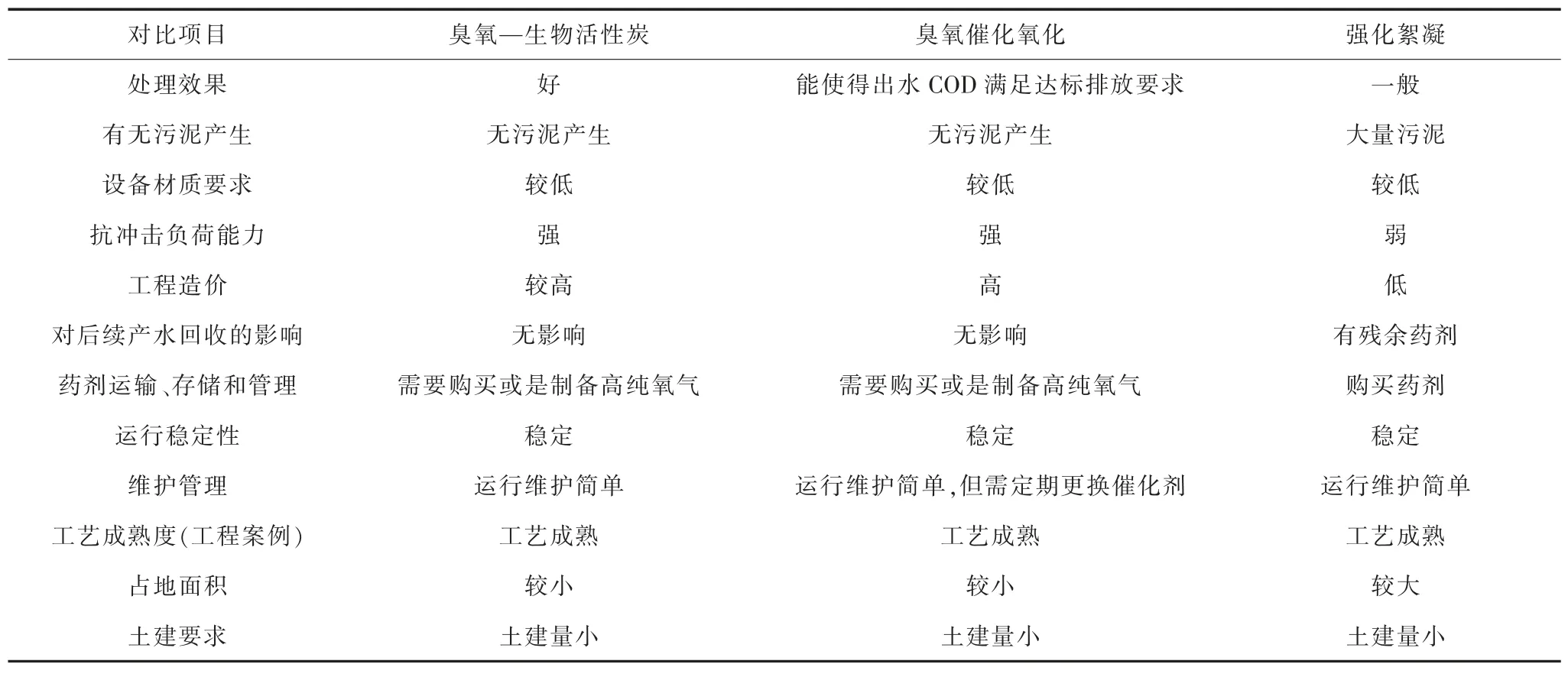

3 种氧化工艺的对比如表1 所示。

从表1 可以看出,臭氧—生物活性炭工艺与臭氧催化氧化工艺均具有制水效果稳定、抗冲击负荷能力强、对后续产水回收无影响等优点,但是臭氧催化氧化工程造价较高,且后期需要定期更换催化剂,资金成本较高,因此推荐臭氧—生物活性炭处工艺。

1.5 臭氧氧源的选择

臭氧作为一种强氧化剂,对有机物具有很强的去除作用,用其处理废水具有高效、无二次污染、应用方便等特点。在臭氧的应用中,原料气的选取对臭氧系统运行方式、处理效果以及其他技术经济性能都有重要的影响。由于产生臭氧的原料是氧气,因此一般臭氧发生器采用洁净的空气或者纯氧气为气源,而气体中氧的含量、气体流量、气体露点以及气体中的杂质等因素都会直接影响设备的臭氧产量和运行的经济性能。因此,对原料气的性质进行分析,对合理、经济地使用臭氧发生器是十分必要的。

气源中氧气含量越高,产生的臭氧浓度就会越高,相应的臭氧产量就越高。空气中氧气体积分数约占到21%,采用纯氧气为气源所产生的臭氧产量理论上是空气源产生臭氧产量的2.18 倍。而使用空气为气源的臭氧发生器系统,原料来源于大气,没有气源成本费用,但需要准备一套供应干燥洁净气体的装置,该套装置主要包含空气压缩机、空气冷凝器、变压吸附干燥器、精密过滤器以及电子控制装置等设备。因此,使用空气为气源需要较大的前期投入,一般情况下空气处理系统的前期投入费用为臭氧发生器的60%~120%。在使用空气气源时,空气处理系统的运行费用主要为电耗,每产生1 m3洁净空气电耗约为1~1.5 kWh,相同条件下其臭氧产量仅为以氧气为气源时臭氧产量的50%以下。另外纯氧易燃特性决定在运输储存过程中安全风险加大。综合购气费用、前期投入费用、电耗费用及安全性,臭氧发生器使用空气为气源经济性和安全性更高。

表1 氧化工艺方案对比

2 总氮达标处理技术方案比较

脱氮处理的重点在于去除硝态氮。目前,针对污水中的硝酸盐氮的治理技术主要有物理脱氮、化学脱氮和生物脱氮等。

2.1 物理脱氮工艺方案

离子交换法是物理脱氮工艺中最常见的去除硝酸盐氮的工艺。其原理是用强碱性树脂床使污水中的硝酸根、氯离子或重碳酸根与树脂中的氯离子发生交换。使用过的树脂也不必浪费还可以使用重碳酸钠或氯化钠浓溶液再生。

离子交换法由于其简单、高效、可再生及低成本等特点,广泛应用于水处理行业。其缺陷在于树脂再生时产生高浓度的硝酸盐、硫酸盐等废水,后续处理困难。

2.2 化学脱氮工艺方案

金属还原法先利用金属物质将污水中的硝酸盐还原为亚硝酸盐,再使用酰胺类物质与亚硝酸盐反应生成氨气。目前研究较多的还原剂有金属铁、二价铁及金属铝等。

以铁为代表的活泼金属还原法的特点是铁的来源广泛、价格低廉,反应速度较快,但此工艺也有一个不可避免的缺点是产生大量的铁泥及氨氮化合物,必须通过后续处理降低二次污染。

采用价格稍高的金属锌将污水中的硝酸盐还原为亚硝酸盐,再使用氨基磺酸与其反应生成氮气,可直接排放入大气,对环境无二次污染,其优点是反应速度快、操作简便、运行维护成本低,氮的去除率达到96%以上,还原产物中仅有少量氨氮生成。

2.3 生物脱氮工艺方案

2.3.1 A-A-O 生物脱氮方案

A-A-O 生物脱氮工艺,是通过厌氧、缺氧、好氧3 种不同工艺段的处理,使其达到脱氮及除磷的目的。此工艺在首段设置用于释放磷的厌氧池,将污水及回流的含磷污泥流入,利用微生物细胞对有机物的吸收作用降低污水中的生化需氧量(BOD5)浓度,但其脱氮效果受回流比影响。第2 段则设计为缺氧池,使反硝化菌将污水中的大量NO2-N 及NO3-N 还原为N2,去除氮氧化物。第3 段经过好氧池,利用微生物降解有机物,大幅降低NH3-N 浓度而升高了NO3-N 浓度,另外在聚磷菌的作用下,磷含量也迅速下降。

此工艺生产废水的有机物含量低,可生化性较差,反硝化细菌无法培养,活性污泥生物絮体无法形成,因此采用该工艺时需及时补加碳源。同时,该工艺对运行管理要求较高、操作较为复杂,需要非常专业的运行人员操作,而且基建和运行费用均较高[4]。

2.3.2 曝气生物滤池方案

针对硝酸盐氮这类组分的去除,一般需由生物的反硝化和硝化机制去除。曝气生物滤池工艺处理过程是先将流过池体底部配水区的污水向下通过砾石承托层,再流入含有有机或无机滤料的池底曝气生物滤池,起主要作用的是滤料,一方面滤料能够过滤污水中的悬浮颗粒,另一方面滤料生长的生物膜可以有效吸附、降解污水中的有机物。

2.3.3 曝气生物流化床方案

曝气生物流化床(ABFT)工艺是采用高分子填料作为微生物附着床,投加广谱性优势菌种,鼓风曝气提供载体流态化动力,大量微生物附着在生物载体上。而载体内外均附着大量生物膜及活性污泥菌胶团在水中呈悬浮状态,保证曝气生物流化床能够高效稳定地去除污染物,并且反应过程中无数个微生物载体形成无数个微型的氨氧化、硝化、反硝化联合过程,既保证了氨氮和有机物的高效去除,又确保了总氮的有效脱除[5]。

采用曝气生物流化床工艺既可维持生物的多样性,填充的生物载体又可实现微生物的固定,使其去除污染物的效果更好、降解废水基质的速度更快、生化池内污水的停留时间更短,不仅有效降低污水中有机物等污染指标,还强化了生化系统的脱氮功能。其运行机理虽复杂,但运行操作简便,同时,污泥产量极少,对环境不会带来二次污染。

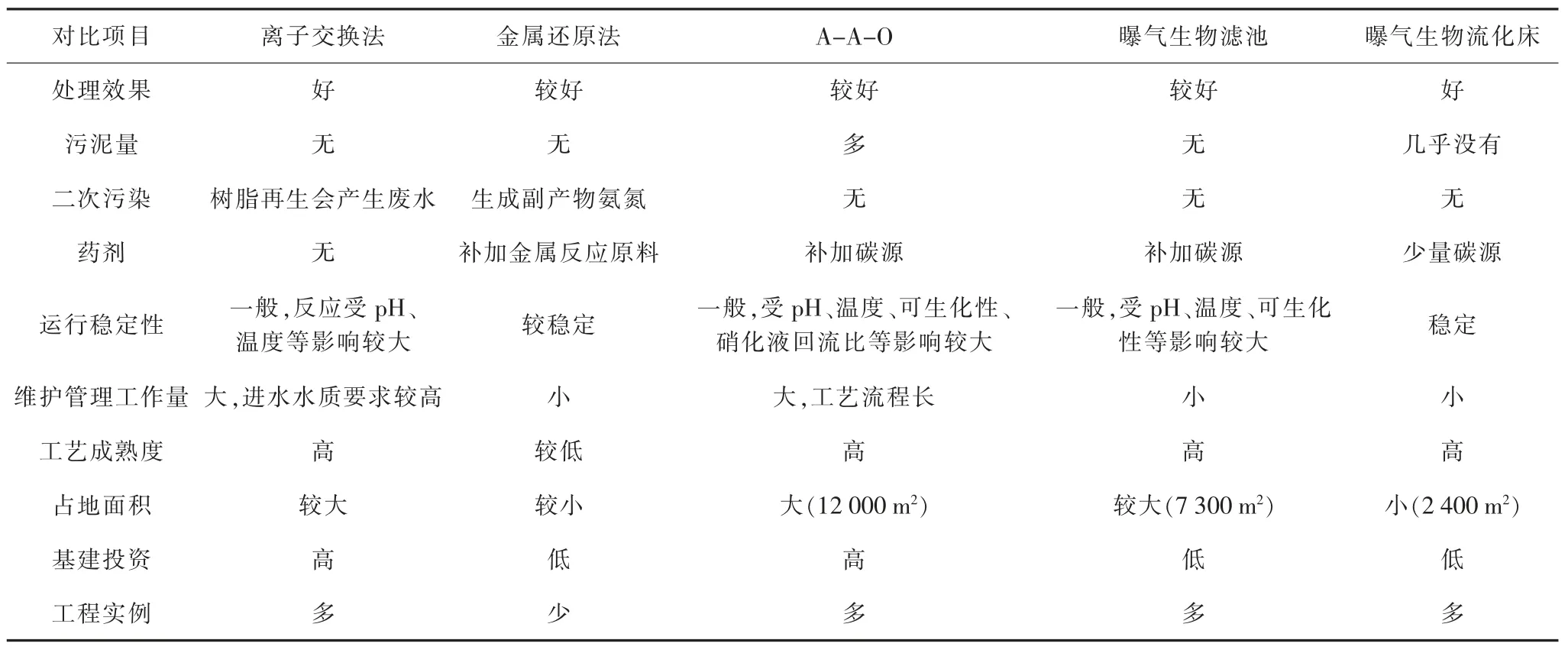

2.4 脱氮工艺方案对比

对几种脱氮工艺对比如表2 所示。从表2 可以看出,与单纯物化工艺相比,生化工艺存在着处理费用低、总氮去除效果更佳的突出优点,同时生化反应还能够协调去除部分COD,降低后续工艺的处理负荷。ABFT 处理工艺具有运行管理方便、适于可生化性较低、C/N 比较低的污水脱氮,且运行稳定性好、几乎没有污泥产生等突出优点。因此,推荐ABFT 处理工艺方案作为主要脱氮工艺。

3 结语

循环水排污水达标排放处理工艺最优为:循环水排污水进入均质调节池调节废水水质、水量,均质混合后进入ABFT 处理单元,脱除水体中总氮。该工艺在一定程度上能够去除部分COD,初步降低废水COD,减小后续臭氧—生物活性炭单元的处理负荷以及水质波动对后续处理单元的冲击,降低后续处理成本。在混凝澄清池中加入FeCl3以去除ABFT 出水中的绝大部分胶体颗粒、大颗粒悬浮物和部分有机物,并通过砂滤进一步截留微小的固体颗粒,防止其堵塞后续的臭氧—生物活性炭床层,保证臭氧—生物活性炭工艺单元的良好运行。过滤器出水在臭氧—生物活性炭的联合作用下,将水中有机物去除,降低水体的COD,使其达到排放要求。经臭氧—生物活性炭处理的废水达标排放或处理回用,产生的污泥送至系统的污泥池统一处理。

表2 几种脱氮工艺方案对比