火力发电厂圆形煤场自动堆料与取料算法

2019-11-11张兰庆杨柏依张林辉

张兰庆,柯 波,杨柏依,张林辉,夏 阳

(1.华能莱芜发电有限公司,山东 莱芜 271102;2.北京能为科技股份有限公司,北京 丰台 100071)

0 引言

全封闭圆形煤场及其堆取料设备,具有技术先进,程控水平高,环保性能突出等特点,已经在许多电厂中采用。圆形堆取料机作为圆形煤场的主要作业设备,由中心柱及下部的圆锥形煤斗、堆料机、取料机、振动给煤机、电气和控制设备等组成,其堆料过程为:物料经皮带输送至堆料机顶部,经由溜槽落入堆料机顶部的悬臂胶带机,通过悬臂胶带机皮带的输送,将物料运送到悬臂胶带机另一端,并落到地面形成料堆。取料过程为:取料机以柱结构为中心运动,带动料耙将堆积后的松散物料通过耙齿耙到地面,再通过刮板机构的一系列运动,由刮板将远离中心的料刮送至堆取料机的中心,落入转移溜槽,再由取料机下的皮带机将料运走。

目前在煤场内堆取料机操作绝大多数仍然在采用人工就地或远程手动操作方式完成堆取料操作,这种操作方式自动化程度低、设备可管理性较低,严重影响料场数据的准确性,同时,堆取料司机劳动强度大、作业效率根据司机的疲劳程度、操作水平起伏较大,遇到新手往往就会造成作业效率较低,甚至引发事故。

因此,采用自动化的堆取料机堆料、取料控制算法代替人工作业对提高输煤系统作业效率,降低事故、故障发生率、减轻运行人员职业病危害,提高电厂燃料系统的管理水平及降低发电煤耗有着重大意义。对某电厂机组圆形煤场堆取料机进行无人智能化改造。利用先进的激光扫描技术、高精度的编码定位技术在堆取料机工作过程中获取煤场堆煤的实时三维点云数据,通过精确的三维建模技术完整还原料场的真实情况,结合后台堆取料机智能控制算法将堆取料机空间位置关系与料场料堆三维数据进行比对,控制堆取料机按照煤场堆取料任务自动进行堆取料工作,在堆取料工作过程中利用多角度的视频监控技术,超声波及雷达防护技术,保证设备在自动化、无人控制情况下地安全运行。

智能化改造的关键是通过自动化堆取料模型控制算法,实现利用三维激光测量系统获取料堆的三维模型建模,确定每个料堆在堆场中的起始角度、终止角度、高度、作业范围角度、外部形状、各料层重要位置的坐标信息;在堆、取料作业规划时,自动提取目标料堆的起始角度、终止角度,为单机自动堆料或取料对位提供依据;通过计算每层的高度和宽度,为开层、换层策略提供依据。

1 三维扫描成像处理

三维扫描成像是系统实现自动堆料、自动取料的关键。系统利用计算机智能算法软件,通过激光实时扫描系统、精确定位系统与堆取料机PLC 系统及人机操作界面软件之间的集成与联动,从激光三维模型软件中提取垛型的边界数据,从而在取料过程中,在对位、开层、换层及取料上具有自动控制功能,堆料过程中,实现空场堆垛和补垛功能[1]。

1.1 料场扫描

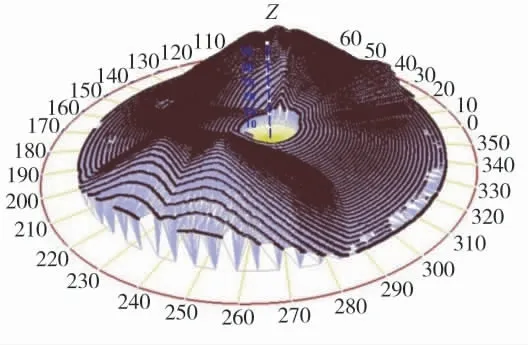

料场扫描通过安装于取料机门架两侧和堆料臂头部两侧的激光扫描仪实现,在堆取料机堆料、取料过程中,利用取料门架和堆料臂回转对整个煤场进行扫描。在初次完成整个煤场扫描后,在煤场堆取料作业结束后煤场图像将完成实时更新。扫描完成的数据通过三维图像处理与成像软件进行处理,处理后三维模型如图1 所示。

图1 激光扫描仪扫描的圆形煤场模型

由于激光扫描测量采集的数据密度大,且由于抖动和距离变化等因素,这些点的分布不规范,采用全部离散的点进行三维模型的构造,将占用较多的计算资源,不利于后续的实时计算处理。而三维图像处理与成像软件具有自动纠错、降噪处理功能,对明显的噪声数据、错误数据能够自动过滤,形成直观、平滑、完整的模型数据。

1.2 多数据源通信技术

为实时获取激光扫描仪和堆取料机的数据,本系统中采用了多线程设计方法,利用主线程创建两个独立的辅助线程分别采集两种设备的数据,对采集的数据进行可靠性检验和错误数据滤除,然后对得到的数据分别进行解析和数据软同步,同时进行两线程间的数据通信,最后建立坐标系进行测量点的三维坐标计算。通过该种方式实现了激光扫描仪、PLC、上位机、服务器之间的数据通信,并保持数据的同步性。

1.3 离散点均值化处理算法

通过采用规则格网DEM 数据模型进行激光测量离散数据的组织,规则格网DEM 数据模型具有数据排列规则、结构简单,用于计算分析每一点的高程值具有良好的实时性,能充分表现高程的细节变化,拓扑关系简单,算法实现容易等优点。此外,可以通过调整规范化网格的DEM 数据的网格间隔以适应现场所需要的精度和计算效率[2]。

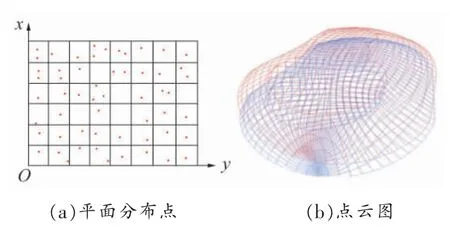

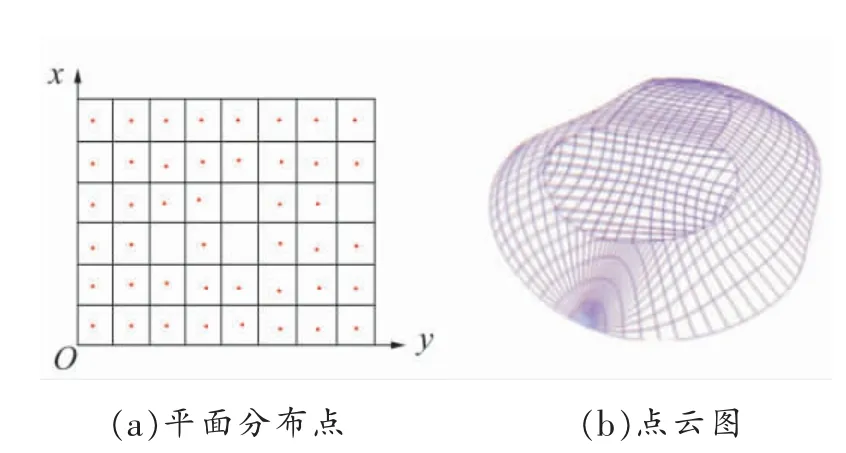

通过离散数据的网格规范化处理将平面分布的离散测量点数据网格化,如图2 所示。根据系统中给定的平面坐标P(x,y)利用邻近的已知离散测量点作为参考点,计算出点P 的高程。由于激光采集的数据密度大,算法在系统计算点P 的高程时采用了加权平均算法。该算法的思想是将分布在同一个网格中的点的高度z 进行均值化,且规定网格点的坐标(x,y)为每个网格中心。通过合理地制定网格的大小,在不影响精度的条件下尽可能增大网格,可以提高计算效率,在计算时间和精度两方面达到平衡,同时能够降低抖动对数据的影响,如图3 所示。

图2 均值化之前的离散点分布

图3 均值化后的离散点分布

完成点云离散化处理后,再采用三维点云空间匹配算法计算坐标差值进行补偿,通过优化三维图像数据存储与提取设计,实现堆取料作业过程获得的三维图像共享,对作业过的料堆能够形成完整的三维模型数据并存储在数据服务器中,在下次对该料堆进行作业时,能够自动调用该数据,不必进行多次扫描,从而节省作业辅助时间,提高作业效率。

2 自动堆料算法

圆形煤场堆取料机自动堆料主要是通过设定相应的堆料范围及堆料高度后,通过堆料臂的定点或往复运动完成整个堆料过程。在进行自动堆料算法的设计过程中,主要包括作业任务生成、作业任务启动、作业任务处理等几个过程。

2.1 堆取料机堆料工艺过程

堆料机定点给煤至煤场地面,形成一个圆锥形煤堆。当煤堆达到一定高度,其顶面触及堆料机端部的探头时,堆料机回转一定的角度,紧靠原煤堆堆积另一个煤堆。按此方式,堆料机沿360°圆周方向逐渐堆积数个紧靠的煤堆,直到煤场充满,或堆料机已回转到与取料机的安全距离极限位置[3]。

2.2 作业任务生成

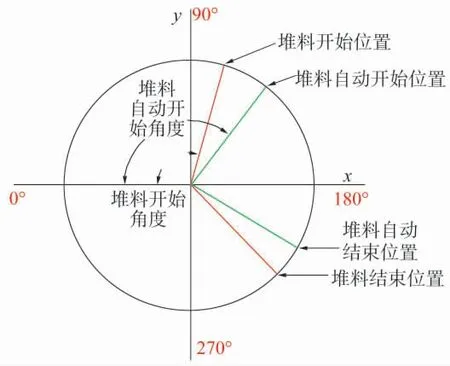

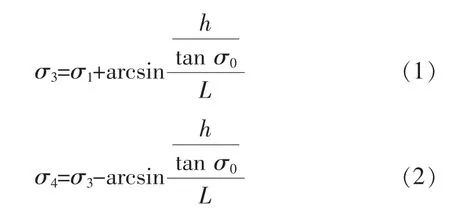

通过在人机界面或数字化料场系统输入堆料起始角度σ1、堆料终止角度σ2、堆料高度h 等基本控制参数后,通过输入的起始角度、终止角度、堆料高度及煤堆安息角σ0(约40°)计算自动堆料起始角度σ3、自动堆料终止角度σ4,如图4 所示。

图4 堆料作业俯视图

已知悬臂抛料点离回转中心距离为L,则:

式中:σ3为自动堆料起始角度;σ1为堆料起始角度;σ4为自动堆料终止角度;σ0为堆料安息角;L 为悬臂抛料点距离回转中心的距离。

安息角是斜面使置于其上的物体处于沿斜面下滑的临界状态时,与水平表面所成的最小角度(即随着倾斜角增加,斜面上的物体将越容易下滑;当物体达到开始下滑的状态时,该临界状态的角度称为休止角)。

计算完成的σ3与σ4发送到堆取料机控制系统中,堆取料机根据获取的起始角度及堆料高度,运动到相应的堆料位置。

2.3 作业任务启动

作业任务可以分为自动启动和人工启动两种方式,自动启动根据作业时间,作业时间到达后,自动启动对取料臂及相关附属设备;人工启动为操作员确认所有参数后,通过上位机点击按钮“开始堆料”,堆料皮带启动,堆料臂回转至自动堆料起始角度σ3或自动堆料终止角度σ4。

2.4 作业任务处理

作业任务过程中,根据当前堆取料机堆料臂的位置,自动判断运动方向,按照就近原则,可以节省设备运动时间,提高工作效率,具体实现过程如下:

1)当悬臂在自动堆料角度范围之外,若悬臂离起始点更近,悬臂回转至起始点开始堆料。堆料达到堆料高度后,悬臂向终止方向回转,直至料位高度小于设定堆料高度时停止回转;继续堆料;如此往复,直至整个堆料进程结束。

2)当悬臂在自动堆料角度范围之外,若悬臂离终点更近,悬臂回转至终止点开始堆料。堆料达到堆料高度后,悬臂向起始方向回转,直至料位高度小于设定堆料高度时停止回转;继续堆料;如此往复,直至整个堆料进程结束。

3)当悬臂在自动堆料角度范围之内,悬臂停留在当前位置堆料,堆料达到堆料高度后,悬臂向离较远的起始点或终止点方向回转,直至料位高度小于设定堆料高度时停止回转;继续堆料;如此往复,直至整个堆料进程结束。

3 自动取料算法

圆形煤场堆取料机自动取料工艺流程,首先通过预先设定取料回转范围,取料机将在设定范围内开始回转取料[4]。取料机的回转运行受其与堆料机之间距离限制,回转范围不能进入与堆料机的安全极限范围,这时取料范围将由堆料机位置优先决定。堆取料机取料过程中,主要算法包括刮平判断、切入点计算、安全俯仰角计算、取料回转角度计算,通过这几个计算数据,可以实现堆取料机的自动取料功能[5]。

3.1 刮平判断

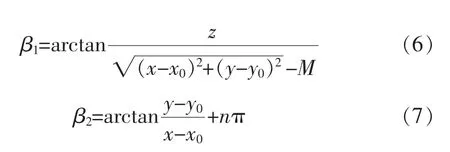

取料开始后,需要首先将取料面进行刮平处理,之后才能够进行恒流量取料。刮平处理需要在取料作业区域内按照高度选择3 个点(x1,y1,z1)、(x2,y2,z2)、(x3,y3,z3),计算其倾斜度t1、t2、t3;如果角度小于1°证明此区域已经刮平,可以结束刮平任务,给可编程逻辑控制器(Programmable Logic Controller,PLC)发送结束信号。

式中:t1、t2、t3为倾斜度;(x0,y0)为煤场中心坐标;(x1,y1,z1)、(x2,y2,z2)、(x3,y3,z3)均为取料作业区按照高度选取点;M 为堆取料机中心转轴到刮板转轴的距离。

如果(t1-t2)<1°,且(t1-t3)<1°,且(t2-t3)<1°,则证明此区域已经刮平。

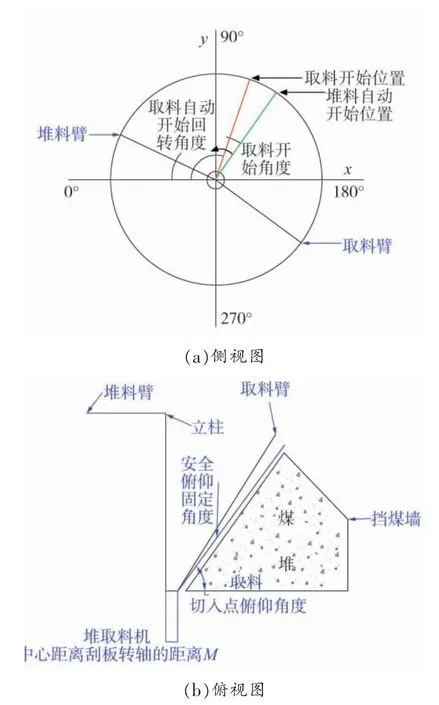

3.2 切入点计算

堆取料机取料工作首先要解决取料切入点的选择问题。堆取料机控制系统接收到数字化料场发送的作业角度后,根据作业角度确定作业区域,在此区域内将数据库中的所有点云数据进行处理,选择在此区域内最高点附近的所有点,并按照坐标x 或者y进行排序,分别计算取出的所有(x,y,z)坐标点前5位和后5 位的平均值进行俯仰角β1、回转角β2计算,如图5 所示。

图5 取料作业流程

式中:点(x,y,z)为最高点附近所有点的平均值。

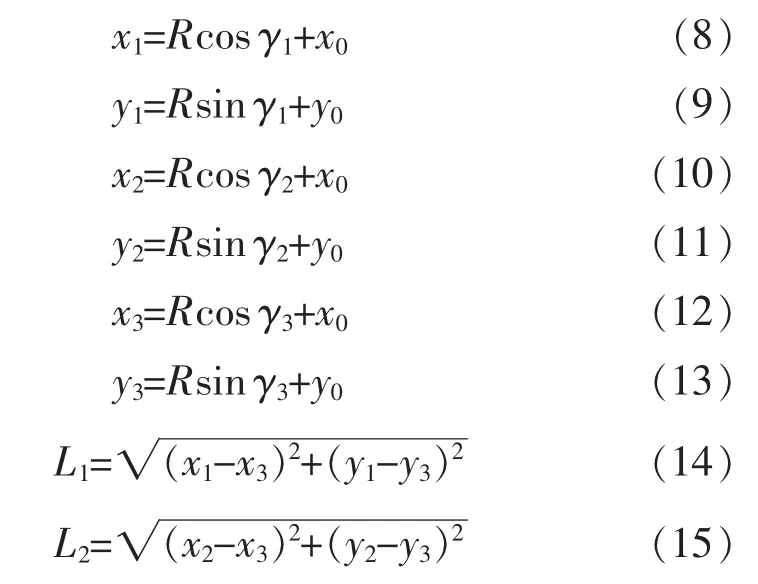

计算完两组回转角、俯仰角后,根据大臂回转位置,选择回转动作小的作为切入点。采取的方法是:根据两个切入点的回转角度(γ1,γ2)以及大臂当前的角度γ3,可以算出以圆堆半径为半径的圆上的3个点分别为H1(x1,y1),H2(x2,y2),H3(x3,y3),分别比较H1与H2、H3之间的距离L1、L2,距离小的为切入点确定回转动作最小的切入点。

式中:R 为煤场半径。

若L1<L2,则选择回转角为γ1的数据作为切入点。

取料切入点计算完成后,无人值守服务器软件根据PLC 判定的回转方向,计算取料悬臂当前位置到起始点或终止点路径内堆煤扇形面的高点,并换算成取料臂调车俯仰角度,发送给PLC 控制系统。取料臂上仰至计算得到的俯仰角度,悬臂开始往切入点回转,到达回转切入点后,悬臂俯仰至俯仰切入点,完成整个取料前准备动作。

3.3 安全俯仰角计算

取料臂在到达切入点前,为了加快取料机运动效率,通过三维料堆计算出一个取料臂运动安全俯仰角度,取料臂根据该安全俯仰角度抬升后再旋转,可以减少俯仰等待时间,缩短取料臂进入切入点的时间。在确定切入点后,计算在当前角度到作业回转角度范围内最高点(x,y,z),利用最高点求出俯仰角度,加上一个固定角度δ1作为安全俯仰角δ2,保证取料大臂在运动过程中的安全。

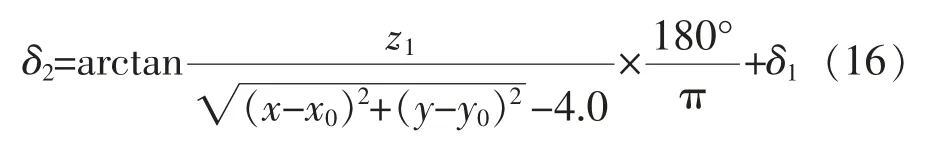

计算方法为

式中:δ1为固定角度;δ2为安全俯仰角;(x,y,z)为确定切入点后,计算在当前角度到作业回转角度范围内最高点。

3.4 取料回转角度计算

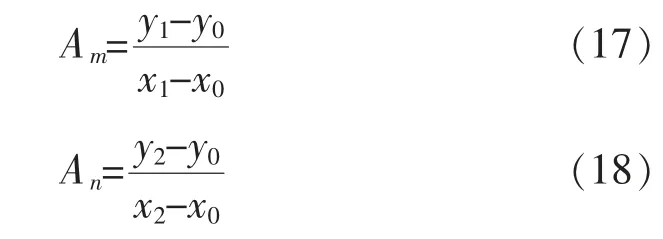

计算取料回转角度,用来确定每次取料范围的大小。取料回转角度通过在数据库中取出当前俯仰角度减去0.5°以上的点,进行排序,将前5 个和后5个数据进行取平均值分别为(x1,y1)、(x2,y2),计算出回转角度边界:

式中:Am、An分别为回转角度边界;(x1,y1)、(x2,y2)分别为前5 个和后5 个数据的平均值。

算出回转角度后在软件内进行是否留边的计算,判断后根据PLC 给出的左、右换层次数m、n,进行留边的回转角度计算。

小角度边界为Am+0.5m;大角度边界为An+0.5n。

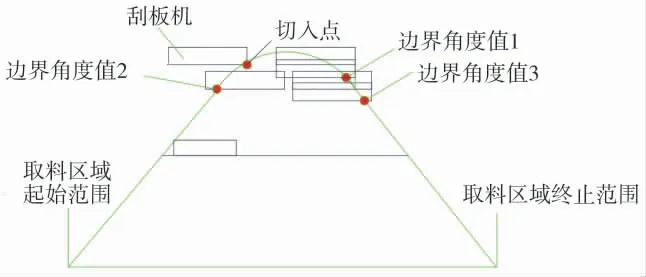

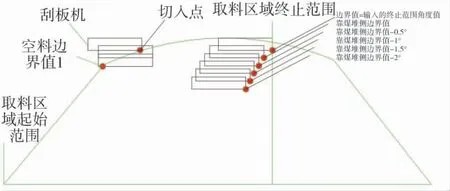

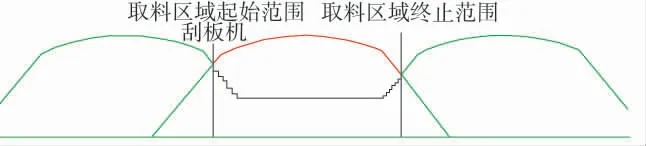

3.5 自动取料作业流程

在完成切入点计算、取料面刮平处理后,自动取料流程开始正式启动。通过在人机界面上获取的参数,取料刮板自动启动,刮板臂上仰至安全角度,取料机回转至切入点,刮板臂俯仰至俯仰切入点,取料机进入自动回转取料程序,如取料刮板自动取料回转方向为自左向右回转,服务器应提前给定右侧边界角度值。服务器给定的刮板边界值应使刮板的(刮板宽度)置于煤面上,取料刮板到达边界后刮板机开始自动下俯,下俯深度为(200~600 mm;一般为刮板高度的)。取料刮板下俯到吃料深度后,取料回转往反方向回转取料;如此反复,直至完成取料任务。

4 常见堆形中边界角数值给定和取料臂高低料位计动作的工艺

由于堆料方式不同,在取料过程中,需要对不同堆料模型进行处理,对于不同料堆,需要常见的煤堆模型主要有以下几种:尖堆型(料堆堆积角较小形成)、宽堆型(料堆堆积角较大形成)、双堆型(两个料堆交错形成)。

4.1 尖堆型取料

对于尖堆型料堆,在获取取料任务后,自动取料系统将给定边界值应为刮板换层下俯后刮板与煤堆的交点。若服务器给定的数据不准确,此时刮板两侧的垂直低料位将会起到关键作用,如图6 所示。

图6 尖堆型取料图

当给定的边界值过大,回转将会根据料位计检测的吃料深度(空料)进行下俯回转换边。当给定的边界值过小,回转会根据料位计检测的吃料深度判定是否进行回转(如吃料深度在范围内,继续回转直至该回转方向侧料位计空料,在下俯回转换边)。

4.2 宽堆型取料

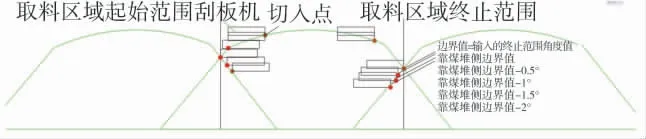

对于宽堆型料堆,在获取取料任务后,自动取料系统将判断取料范围,包括取料地边界角度等。当判断第一层的右侧边界角度值(假如终止范围在右侧)等于输入的终止角度范围值,以后每次换边到右侧应比上一层的边界值小0.5°(该值根据实际调试情况)。右侧换边也可根据取料臂右侧45°高料位值判定下俯回转换边。如右侧45°高料位值小于1 m(该值根据实际调试情况确定)回转进行换边,如图7 所示。

通过调整数据,可以实现图8 所示的最终实现取料堆形效果。

4.3 双堆型取料

双堆型取料,是在两个料堆中间进行取料任务。该任务进行时,服务器给定回转俯仰切入点。当回转至靠近两侧煤堆时,每次换层边界值将比上一层边界值小0.5°(该值应根据实际调试情况确定)。左右两侧换边也需根据取料臂右侧45°高料位值判定下俯回转换边。如右侧45°高料位计小于1 m(该值根据实际调试情况确定)将进行下俯回转换边,如图9 所示。

通过该判断方式,最终实现取料堆形效果如图10 所示。

图7 宽堆型取料图(计算)

图8 宽堆型取料完成图

图9 双堆型取料图(计算)

图10 双堆型取料完成图

5 结语

通过激光扫描料场三维轮廓完成料场三维数据的转换,同时将高级编程语言算法引入到智能控制工作中,将以往只能通过人工完成的料场堆取料过程实现了自动化、无人化的处理。目前,整个系统在投运以来,在多方面都有很大的改进,包括操作人员工作量、人力成本、设备利用率提高、料场存料取料管理精细化等都取得了明显的提高。同时,通过本系统的投运提升了整个煤场管理水平和配煤掺煤的精准性,提高了煤场管理系统设备自动化、信息化、智能化水平,确保企业跟上工业4.0 现代化步伐,为未来数字化电厂、智慧化电厂的实现打下了良好的基础。