批量压制装药的多通道自适应压力平衡原理与工装设计

2019-11-08喻晓彧丁海港杨永林刘永状

喻晓彧,丁海港,杨永林,刘永状

(1.中国工程物理研究院化工材料研究所, 四川 绵阳 621900;2.中国矿业大学 机电工程学院, 江苏 徐州 221116)

装药是弹药生产最关键工艺环节,其将炸药制作成高密度的药柱,以便于长期存储和满足作战的使用要求[1-3]。国内外装药技术[4-5]主要有:注装法[6]、压装法[7]、螺旋法[8]、塑态法[9]、分步压装法[10]、等静压法[11]等。压装法利用模压成型原理,将散粒体炸药装入模具中,用冲头施加一定的压力,将散粒体药粉压成具有一定形状、密度和机械强度的药柱[12]。压装法装药具有成本低,能量密度高的优点,广泛应用于传爆药柱的生产[13]。药柱密度及其一致性对火工品的爆炸性能、输出功能有着直接的影响[14,15]。目前,压装法普遍采用单头压制,一次只能压制成型一个药柱,生产效率低,无法满足大批量生产的需求。针对传统压药法效率低的问题,文献[16]中提出了一种高效率的火工品压药控制系统方案,其由电气比例阀、气液增力缸、压力分配器和PLC控制器构成,其中压力分配器具有4个压头,利用控制系统保证各个压头的压力基本相等,以保证压力的一致性和稳定性。该方案可实现批量压药,但系统结构复杂,控制难度较大,且成本较高。本研究提出了多通道自适应压力平衡原理,并设计了多通道自适应压力平衡弹药压制工装。该工装结构简单,可靠性,成本低,可一次压制多个药柱,并能够保证批量压制的一致性。

1 多通道自适应压力平衡原理

如图1所示,多通道压力平衡弹药压制成型工装与压机配合使用,处于压机上滑块和模具的冲头之间,其主要由缸体和多个活塞杆组成,各活塞杆具有相同的有效作用面积。向缸内注入一定量的液压油,并留有余量,活塞杆伸出作用冲头上。在压制过程中,活塞杆相对于缸体缩回,挤出缸内的空气,各活塞杆处于悬浮状态。

图2是某一通道活塞杆的受力情况,活塞杆输出力为

式中:i=1~4;Fi是第i通道活塞杆输出力;Pi是作用在第i通道的液压压力;Di是第i通道缸体的内径;Ffi是第i通道活塞与缸筒之间的摩擦力。

图2 某一通道活塞杆的受力情况

根据帕斯卡定律,密闭腔体内各处压力相等,则有P1=P2=P3=P4,同时通过加工保证各通道腔体的内径Di相等,即D1=D2=D3=D4,可见,影响各通道活塞杆输出力差别的主要因素是活塞与缸体内壁的摩擦力Ffi。由于各通道缸体内壁的光洁度不同,以及密封件的安装误差,导致各通道摩擦力不尽不同,但差别不大,而且该摩擦力Ffi远小于输出力Fi。因此,多通道压力平衡原理保证了各通道的输出力基本相等,即F1≈F2≈F3≈F4,可以完成一次同步压制多个药柱,实现批量压制装药。

同时,在力平衡的作用下,每个活塞杆可以伸出不同的长度,实现活塞杆行程的自动适应,以补偿各药柱的高度误差、上滑块与基座之间的平行度误差,从而保证批量成型的一致性。需要注意的是,在压制前,缸体内不能注满油液,应预留有一定的容积。该预留容积决定了活塞杆的自适应能力,一般设置为活塞杆行程1/2所排出的液压油的体积。

2 多通道自适应压力平衡弹药压制工装设计

2.1 整体结构设计

根据多通道自适应压力平衡原理设计了多通道自适应压力平衡弹药压制成型工装。如图3所示,该工装主要由缸体、活塞杆、密封件、端盖等组成。缸体均布设置有多个活塞杆腔,各腔相互连通,腔体内安装活塞杆。为减轻质量,缸体采用7075高强度铝合金,活塞杆采用采用中空结构,材料为42CrMo合金钢,工装的整体尺寸为280 mm×280 mm×150 mm,活塞杆的设计行程为10 mm,质量约为49 kg。

图3 多通道自适应压力平衡弹药压制工装

2.2 活塞杆高压密封设计

密封的作用是防止液压泄漏(内泄和外泄)和防止外界异物(如空气、灰尘等)进入缸体[17]。为使每个压头的输出力达到25 t,需要缸内最大油压达到32 MPa,而且要求保压2 h以上,因此设计可靠的高压密封结构是保证工装正常工作的关键。从活塞杆的受力和运动可知,活塞杆因无杆腔受压而伸出,并依靠外力而缩回,属于单作用活塞杆,因此只需设计无杆腔的密封结构。

如图4所示,本项目设计了特殊的活塞杆密封结构,其集成了活塞的结构和作用,在活塞处开有两个导向槽、两个密封槽,并设计了活塞杆的高压密封结构,其具备导向、密封、防尘的作用。在活塞杆与端盖之间、活塞杆与缸体之间共设置三道特开斯来导向环,其均对活塞杆起支承与导向作用。在活塞杆与缸体之间设置两道动密封,密封件嵌入活塞杆的密封槽之中,以防止液压油内漏,其中第一道为2K型斯特组合密封,是单作用密封件,起主密封作用;第二道为SPW组合密封,是双作用密封件,起辅助密封作用;在活塞杆与端盖之间设置双作用的丁腈橡胶防尘圈,利用径向的压力来除去颗粒、灰尘和水以防止外部污物进入缸体;在端盖与缸体之间设置丁腈橡胶O形圈密封其经压缩后,具有较大的回复力,而不发生永久变形。

图4 活塞杆的密封结构

3 关键部件有限元分析

缸体和活塞杆是主要承压部件,通过有限元软件分析其在额定载荷下的应力及应变,以校核其强度[18-19]。

3.1 有限元模型建立

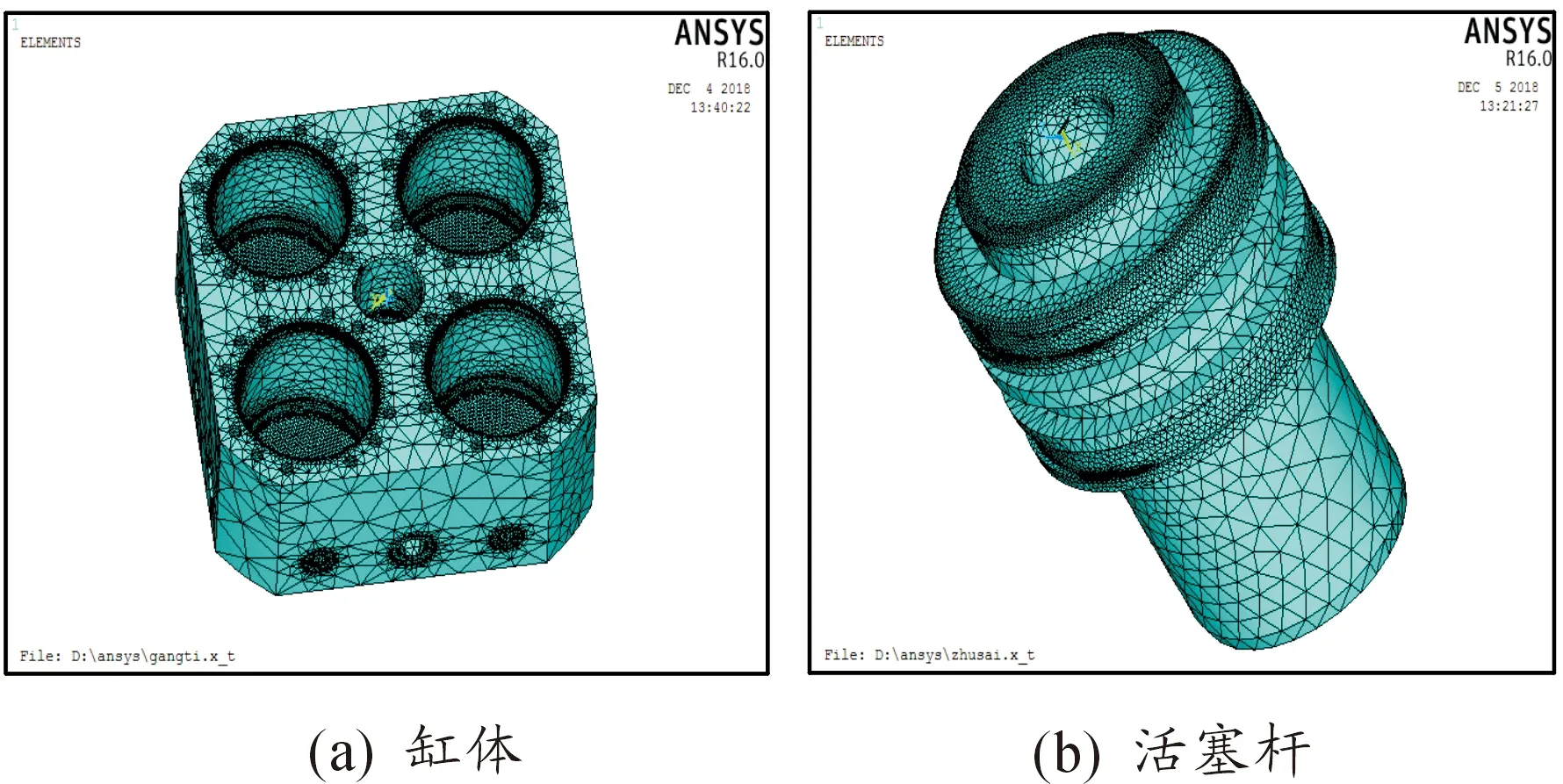

按照以下步骤建立缸体和活塞杆的有限元模型。

1) 定义材料属性。将缸体和活塞杆的三维模型保存为 Parasolid(*.x_t)格式文件,再导入 ANSYS 软件中,然后定义缸体和活塞杆的材料参数。缸体选用7075高强度铝合金,活塞杆选用42CrMo合金钢,其材料参数[20]如表1所示。

表1 缸体和活塞杆的材料参数

2) 划分网格。网格划分是进行有限元分析的关键步骤,网格的好坏直接影响到有限元分析的精度和效率。根据缸体和活塞杆的结构特点,利用MESHTOOL工具并选用十节点空间四面体单元进行自由网格划分,得到了缸体和活塞杆的网格划分有限元模型(见图5)。

图5 网格划分模型

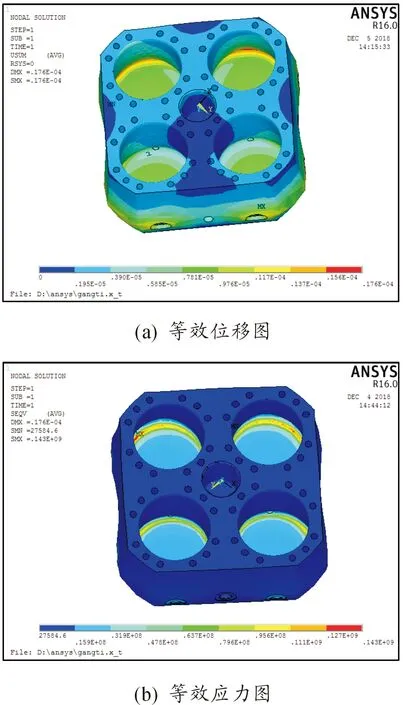

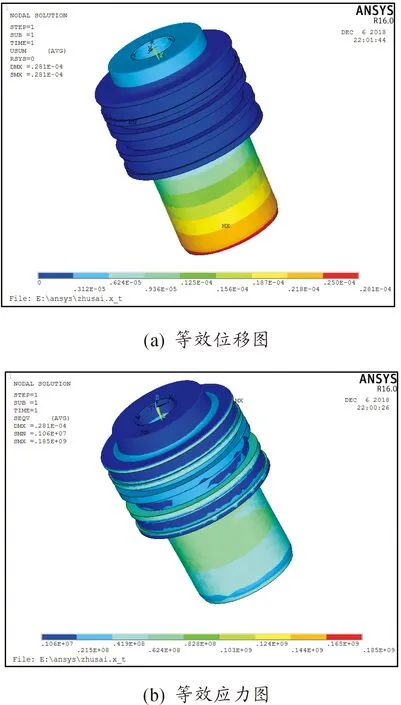

3) 施加边界条件并加载

缸体的约束加在其底部,载荷施加在缸体的内壁和油道,施加最大面载荷为32 MPa。活塞杆的约束加在活塞杆与缸体接触的圆周面,在活塞杆的上部施加最大面载荷32 MPa,在与冲头接触的底面施加面载荷64 MPa。

3.2 有限元分析

利用求解处理器对模型进行求解,如图6和图7所示,获得了缸体及活塞杆的等效位移图和应力图。由仿真结果可知,缸体的最大变形为 0.017 6 mm,最大应力为 143 MPa,均发生在腔体的根部。活塞杆的最大变形为 0.028 1 mm,最大应力为 185 MPa,均发生在活塞杆头部。

根据材料的最大允许屈服强度,[σs]=σs/n(其中n为安全系数,一般取2),可得到缸体和活塞杆最大允许屈服强度,分别为251.5 MPa和465 MPa,其大于最大应力。因此,有限元分析表明,缸体和和活塞杆的强度满足设计要求。

图6 缸体的有限元分析结果

图7 活塞杆的有限元分析结果

4 结论

多通道自适应压力平衡压制工装是一种具有多个活塞杆的特殊油缸,可一次压制多个药柱,以实现批量压制,有利于提高弹药装药的生产效率;同时在压力平衡的作用下,各通道的活塞杆可伸出不同的长度,以补偿压机的安装误差和模具高度误差,从而保证了炸药批量压制的一致性。该工装结构简单,可靠性高,为粉末批量压制成型提供了参考。