缸体铸件清洁度质量持续改善

2021-12-29刘五宝利任泽万修根

刘五宝,利任泽,万修根

(江铃汽车股份有限公司铸造厂,江西 南昌 330001)

1 背 景

缸体内腔清洁度质量是汽车发动机的关键质量特性,直接影响发动机的使用性能与使用寿命。与之相关的常见缺陷是发动机拉缸、拉瓦、活塞磨损、连杆磨损、水道或油道堵塞,因此越来越受到重视,除需要控制内腔残余异物总量外,还要控制残余异物的颗粒度大小[1],对于我厂来说,清洁度质量影响的因子有很多,如坭芯砂溃散性能、缸体保温时间、涂料的渗透深度、清理过程工艺等。

G501 汽油机缸体是我厂新开发的薄壁缸体,缸体平均壁厚3 mm,清洁度质量要求铸件内腔异物总量≤2.5 g,加工清洗后颗粒度≤2 000 μm.为了保证这一要求,需要对缸体油道进行喷丸处理,但因喷丸机喷嘴数量有限,对缸体水套只能靠抛丸来保证。开发初期,因击芯工艺、缸体水套结构及油漆工艺等原因,清洁度质量偶有超标情况发生,主要指缸体内腔异物(坭芯砂、批缝铁、钢丸、油漆等)清理不干净,内腔残余异物总量超标,缸体加工成成品后,对缸体进行清洁度检测发现缸体内有粉末颗粒度尺寸超差现象,质量过程能力为CPK1.03,而对于关键质量特性,CPK 值要求在1.67 以上,清洁度需要持续改善至1.6 g 之内。本文针对这些问题进行了一些摸索。

2 持续改善

2.1 击芯工艺改进

本厂使用的击芯机为L415 型,缸体用击芯架摆放好后,前后端使用击芯块振击缸体,动力源为压缩空气,使得缸体水套、油道内腔坭芯砂松散,然后脱落,如图1 所示。由于原生产的铸件相似度大,击芯机的击芯块振击缸体部位、振击时间、振击气压这些工艺参数等均相对固定可不调整,对于G501缸体薄壁件,既要保证缸体坭芯砂去除,还要保证击芯不损伤缸体,需要重新设计击芯块振击缸体部位、振击时间、振击气压这些工艺参数。

图1 L415 型击芯机进行缸体击芯

结合系列试验,最终通过设备改造增加一路气管、增加一套控制程序(见图2),来控制具体击芯关键参数,最终优化为击芯气压0.45 MPa~0.60 MPa,击芯时间为12 s~15 s,增加的程序专门击芯G501缸体薄壁件,缸体击芯架高度设计为402 mm.击芯后缸体水套及油道内腔坭芯砂去除95%以上,缸体损伤缺陷率为0.而改善前,缸体内腔芯砂残留问题与缸体损伤问题交叉出现。

2.2 抛丸工艺改进

我厂用的抛丸机是DV-2 机械手型抛丸机,机械手夹持缸体在抛丸室内旋转,抛丸室内布置4 个抛头,抛头的电机功率为4×45 kW,抛丸的材料是1.7#铸钢丸,单个缸体抛丸时间为60 s.

投产初期,出现缸体水套内坭芯砂抛丸不干净问题,经分析主要原因为:

1)G501 缸体不同于我厂一直以来生产的其他缸体,该缸体水套腔左右侧无出砂孔,仅水套顶面存在空腔比较窄的排砂通道(宽约为7 mm),并且水套腔很深,击芯时水套砂只是击散而未排出,严重影响后续的抛丸处理;

2)因抛头喷射距离和喷射角度难以掌握,必须通过试验来寻求最佳喷射位置和时间[2]。

通过试验调整摸索,采取如下措施:

1)调整抛丸启动角度为缸体顶面朝下,启动时,缸体边倒砂边抛丸,以保证缸体水套击打钢丸数量多;

2)调整抛丸旋转方式,将初期设计的钟摆式抛丸+旋转方式,调整为缸体一直旋转式抛丸,针对G501 缸体水套形状,增加水套部位倒砂及抛丸时间11 s;

3)调慢缸体旋转速度,由120°/s,调整为90°/s,以更好的倾倒缸体水道内的坭芯砂,以及保证更多的钢丸击打水套本体。

通过优化G501 缸体击芯、抛丸两道工序之后,缸体内腔清洁度(主要是坭芯砂)质量得到很大提升,通过统计数据分析,过程能力已达到CPK1.97,如图3 所示。

2.3 G501 缸体静电喷粉工艺改进

我厂缸体铸件表面采用静电喷粉(树脂粉末)工艺,缸体非喷涂部位采用挡板遮挡,使得粉末喷不到缸体水套、油道内腔。G501 缸体开发初期,缸体加工成成品后,对缸体进行清洁度检测,发现缸体内有粉末颗粒度尺寸超差现象(要求≤2 000 μm),实际测量为长2 519 μm×宽1587 μm,如图4所示。主要是由于铸件静电喷粉后,表面的粉末在加工后,粉末不易破碎,而是形成片状或者大颗粒状存在于缸体水套、油道内,因其有一定粘性不易冲洗去除,故此造成缸体清洁度超标问题。

2.3.1 试验方案

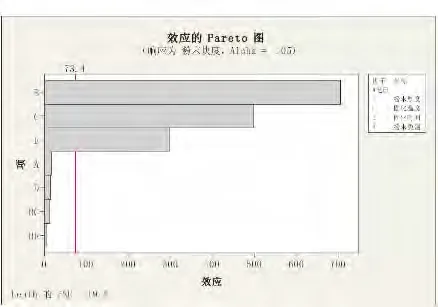

由于影响颗粒度的因素复杂且较多,为了较好地改善颗粒度问题,主要对电压、粉末厚度、固化温度、固化时间、粉末类别五个因子的两个水平进行DOE 实验,具体试验方案与试验结果见表1.

表1 G501 缸体静电喷粉工艺试验设计及颗粒度结果

2.3.2 试验结果分析

通过试验数据进行Minitab 分析可得出如图5所示的结果,即树脂粉末原材料成分、缸体表面粉末厚度尺寸、粉末固化温度这三者为显著因子。

图5 体表面粉末颗粒度影响因子图示

另外,要控制好粉末颗粒度达标,即缸体表面粉末颗粒度在1 002 μm 左右,从图6 结果得知,三个显著因子应控制为:缸体表面粉末厚度70 μm;固化温度260 ℃;粉末原材料使用HF20JL 型号粉末。

图6 体表面粉末颗粒度优化工艺数据

2.3.3 应用结果

在后续批量生产过程中,选用HF20JL 型号粉末原材料,缸体表面粉末厚度控制在50 μm~80 μm,固化温度设定区间240 ℃~265 ℃,进行大批量生产,缸体进行加工后,表面粉末颗粒度全数合格,在600 μm~1 105 μm 范围内。

3 结束语

通过从击芯、抛丸、静电喷粉三个关键工艺过程入手,对设备、工装、过程工艺参数、原辅材料等几个方面进行工艺优化,G501 缸体的清洁度质量得到了改善,并取得显著效果,积累了一些经验,本文旨在总结改善过程,为后续改进提供参考。