剪刀式折叠桥梁架设轨迹规划

2019-11-08涂群章朱鹏程

张 帅,涂群章,韩 军,朱鹏程,杨 旋

(1.陆军工程大学 野战工程学院, 南京 210007; 2.陆军研究院 5所, 江苏 无锡 214035)

某型剪刀式折叠桥样机在当前架桥过程中主要采用人工操作电控系统依次驱动油缸动作的方式进行桥节的展开,人工展开主要凭借操作手的经验,精度不高。采用油缸依次动作的方式,展桥过程中,每个油缸会出现多次启停的情况,由于桥节质量大,惯性大,易形成较大冲击。这与样机实测过程中,电控系统控制油路打开和关闭时,折叠桥发生明显的前后晃动现象相吻合,增加了展桥过程的不稳定因素。同时折叠桥的桥节跨度大且为三折结构,不合理的展开方案容易发生桥节之间干涉和桥节与地面碰撞的情况。军用桥梁的展桥速度作为其性能的一项重要指标[1,2]。针对展桥过程进行展开次序设计和控制端点的轨迹设计,可以实现折叠桥按照规划轨迹的快速安全展开。

黎晖等[3]按照折叠桥展桥过程中重心最低原则,研究了一种两折剪刀式桥展开轨迹规划,得到了规划路径展开时驱动油缸动作与控制端点位姿的映射关系,并且对不同展开步骤转换处利用三次样条曲线进行插值平滑处理,以达到减小冲击的目的。Wang Xiaobang等[4]对一种大型线缆铲车在挖掘过程中铲斗端点轨迹进行了规划,达到最小能量消耗的目的。石文凯等[5]对一种加油机器人操作臂进行了轨迹规划研究。吕亚辉等[6]利用手持设备获取轨迹路径,进行工业机器人轨迹规划。滕儒民等[7]利用启发式路径搜索进行高空作业车避障轨迹规划。

本文首先利用运动链环路理论[8-9]进行了折叠桥机构的分析,建立了折叠桥运动学正反解模型。对于架桥两岸存在不同的正负坡情况,以及两岸之间存在凸起障碍,设置了坡度角φ,规划了包含坡度角φ的端点运动轨迹模型,使得规划轨迹对于不同坡度角具有通用性。设置了安全距离S0,保证桥梁在规划轨迹进行展开过程,桥梁架设的安全。为了避免展桥过程中纵向过高产生的展桥迎风面积过大,折叠桥的抗风能力下降的情况,按照最低安全路径原则进行展桥的轨迹规划。采用了分步的展开方案的设计,规划了折叠桥控制端点的运动轨迹,避免展桥过程中折叠桥不同桥节之间发生干涉,折叠桥与地面之间发生的碰撞,通过折叠桥的运动学反解模型得到了展桥机构的关节空间和驱动空间的协同动作序列。

1 剪刀式折叠桥运动学分析

1.1 机构的描述

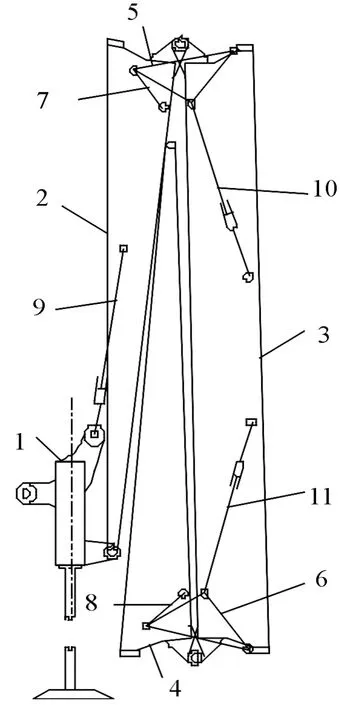

新型剪刀式折叠桥构机构示意图如图1所示,包括第一桥节、第二桥节、第三桥节、连杆1、展桥架1、展桥油缸1、连杆2、展桥架2、展桥油缸2。支腿用于支撑展桥进行桥跨的展开,展桥过程中固定不动相当于机架,舌形臂油缸用于展桥的收放。各个部件通过铰接进行约束,具有一个平面转动的自由度。舌形臂油缸一端铰接在支腿上A点,另一端与第一桥节铰接于B点;第一桥节与支腿铰接于o0点,第一,二桥节之间通过点o1进行铰接;展桥油缸1一端铰接于第二桥节G点,另一端铰接于展桥架1上F点;连杆1一端与第一桥节铰接于C点,一端与展桥架1铰接于D点;第二桥节与展桥架1铰接于E点;第二,三桥节之间的铰接情况于第一,二桥节之间展桥机构完全相同,对称分布[10]。

根据运动链环路理论建立折叠桥机构运动学模型,其简图如图2,其运动链环路图如图3。根据Grübler-Kutzbach 修正公式[11]计算折叠桥的自由度

(1)

式中:M表示机构的自由度;d表示机构的阶数;n表示构件数目;g表示运动副数目;fi表示第i个运动副自由度。

1.支腿,2.第一桥节,3.第二桥节,4.第三桥节,5.展桥架1,6.展桥架2,7.连杆1,8.连杆2,9.舌形臂油缸,10.展桥油缸1,11.展桥油缸2

图1 新型剪刀式折叠桥机构示意图

图2 机构运动学模型简图

图3 运动链环路图

该平面机构阶数为3,各个运动副都为单自由度,计算得该型剪刀式折叠桥在展桥过程中的自由度为3。

1.2 机构运动学分析

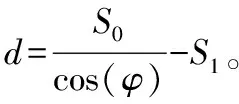

图4中,S0表示安全距离,S1为坐标原点与地面的竖直距离,φ表示坡度角,直线a为展桥坡面,直线b为轨迹控制线,N为折叠桥上一控制端点。当选取变量不同时,折叠桥姿态可以分为不同的状态空间,为了便于分析计算分别定义折叠桥驱动空间、关节空间、位姿空间[12]。驱动空间由舌形臂油缸的长度s1,展桥油缸1的长度s2,展桥油缸2的长度s3组成,可以表示为(s1,s2,s3)T。对于支腿、第一桥节、第二桥节和第三桥节组成的关节空间采用Denavit-Hartenberge法[13]建立相应的坐标系,可以表示为(θ1,θ2,θ3)T,其中θ1表示o0o1与xo轴正向所成角度,θ2表示o1o2与o0o1所成角度,θ3表示o2o3与o1o2所成角度。位姿空间由末端点的位置和姿态决定,可以表示为(x,y,ζ)T其中(x,y)T表示o3点在坐标系x0o0y0中的横纵坐标,ζ表示o2o3与水平方向形成的夹角。利用运动学正解可建立驱动空间到关节空间再到位姿空间的关系,运动学反解可建立位姿空间到关节空间再到驱动空间的关系。

图4 剪刀式折叠桥结构简图

1.3 运动学正解

运动学正解为给定三个油缸的尺寸,得到展桥机构末端点的位置姿态。在环路L1中给定舌形臂油缸尺寸s1,则该回路三个点的位姿可确定,进而关节空间中ο0ο1与x0轴之间的角度θ1可以确定;回路L3给定展桥油缸1的尺寸s2,则该回路三个点的相对位姿可确定,角度γ1可以确定;回路L2是有确定运动的平面四连杆机构,当γ1确定,则β3确定,整个环路的各点位姿可确定,ο1ο2与ο0ο1之间的关节角θ2可确定,同时L3中个点的绝对位置可以确定。回路L4中给定展桥油缸2尺寸s3,则回路三点的位姿可确定,φ1可得;回路L5为平面四连杆机构,当给定φ1,可得ψ1,则该回路各点位姿可以确定,ο2ο3与ο1ο2之间的关节角θ3可确定。由此可建立了驱动空间到关节空间的关系。

(2)

其中σ1是ο0A与x0轴正向之间的夹角,σ2是ο0B与ο0ο1之间的夹角。

(3)

β3=2π-γ1-σ3-σ4

(4)

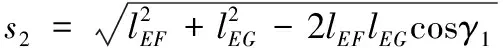

其中:σ3为ED与EF之间的夹角,σ4为EG与Eo1之间的夹角,γ1为EF与EG之间的夹角,β3为ED与Eo1之间的夹角。

(5)

(6)

θ2=π-β2-σ5-σ6

(7)

其中:σ5为o1E与o1o2之间的夹角,σ6为o1o0与o1C之间的夹角,β2为o1E与o1C之间的夹角。

由于剪刀式折叠桥两个展桥机构结构尺寸完全一致,s2与θ2的映射关系和s3与θ3的映射关系完全相同。

姿态空间与关节空间的对应关系,可以表示为

x=lo0o1cosθ1+lo1o2cos(θ1+θ2)+

lo2o3cos(θ1+θ2+θ3)+xo0

(8)

y=lo0o1sinθ1+lo1o2sin(θ1+θ2)+

lo2o3sin(θ1+θ2+θ3)+yo0

(9)

ζ=θ1+θ2+θ3

(10)

1.4 运动学反解

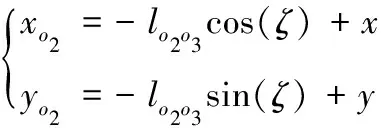

运动学反解是给定展桥机构末端的位置姿态求解三个驱动油缸的长度[14]。当给定o3点的位置和与xo0轴形成的夹角时,则铰点o2的位置可以确定。

(11)

(12)

(13)

其中ζ为姿态角,对于非线性方程,利用Levenberg-Marquardt算法[11]求解方程(11)~(13),可以得到关节空间角度值θ1、θ2,利用式(10)得到θ3。通过机构运动简图可以建立关节空间到驱动空间的关系[15]。已知ο0ο1与x0轴之间的角度θ1,则α2可得,回路L1中,舌形臂油缸长度s1可知;知ο1ο2与ο0ο1之间的关节角θ2,则β2可得,在回路L2中β3可得,在回路L3中γ1可得,进而得到展桥油缸1长度s2;知ο2ο3与ο1ο2之间的关节角θ3,则ψ2可得,在回路L5中ψ1可得,在回路L4中φ1可得,从而得到展桥油缸长度s3。

得到关节空间和驱动空间的关系如下:

(14)

β2=π-θ2-σ5-σ6

(15)

(16)

γ1=2π-β3-σ3-σ4

(17)

(18)

2 桥梁运动轨迹规划

2.1 桥梁展开方案设计

剪刀式折叠桥展开方案设计如图5所示。展桥准备时通过翻转油缸(图5未画出)将折叠桥推至竖直状态,接下来进行展桥作业。由于各桥节跨度大,且为三折结构,不合理的展开动作次序很容易造成展桥的干涉和展桥与地面的碰撞,因此架桥过程中,设计了各个油缸的展开次序以顺利进行展桥操作。图中P1、P2、P3、P4为第三桥节上N点在展桥过程中依次经过的空间点;Q1、Q2、Q3、Q4、为第三桥节上o3点在展桥过程中依次经过的空间点。P0,Q0为折叠桥处于竖直状态时N点和o3点的空间位置。

图5 剪刀式折叠桥展开方案设计示意图

第1步:

为避免第三桥节与第一桥节发生干涉,此阶段,展桥油缸2处于闭锁状态,舌形臂油缸和展桥油缸1协同动作,使得第三桥节上的控制端点N由起始空间点P0点展开到直线b上P1点,如图5(a)所示,P1可以根据需要P0和P2范围内进行选取。采用两次函数规划端点N在P0和P1点之间的轨迹,利用P0点,P1点的坐标和直线b的斜率确定展桥机构在P0和P1段的展开路径。

P0到P1的轨迹曲线为

y=ax2+bx+c

(19)

其中

式中(xP0,yP0)、(xP1,yP1)分别表示P0点和P1点坐标。

根据二次函数规划路径,知N点的坐标xN,yN和角度θ3,进行关节空间和驱动空间的求解。首先将端点N点的坐标转换成o3点的坐标

(20)

其中σ7为ο3N与ο3ο2之间的角度。

根据N点的坐标xN,yN以及关节角度θ3,利用式(10)~式(13)与式(20)可求得关节空间角度θ1、θ2以及姿态角ζ。利用式(14)~式(18)进一步可求得驱动空间油缸长度。

第2步:

当N点到达直线b上位置P1后,将沿着直线运动,直到θ2达到安全展开角度,此时N点在曲线上的位置为P2。端点N路径为

y=xtanφ+d

(21)

利用已知角度θ2,θ3值,代入式(10)~式(13)与式(21)可解出此时的P2点坐标位置。

此阶段与第一阶段的已知量相同,利用直线b上N点的坐标位置和角度θ3可以反解出展桥端点N沿着直线b进行展开时,对应的关节空间和驱动空间。

第3步:

此时N点从P2点开始沿着直线b继续向前移动,展桥油缸2同步开始动作,进行第二,三桥节的展开,角度θ3开始变化,三个油缸协同动作,直到ο3N与直线b重合。此时o3点位于直线b上Q3点处,N点位于直线b上P3点处。P3点的坐标位置可以根据需要在一定范围内进行选取。

使得姿态角ζ按照下列规律进行变化

(22)

其中ζQ3=φ-π+σ7;ζQ2,ζQ3分别表示Q2和Q3点处姿态角;xP2表示P2点横坐标。

此阶段N点的坐标位置由式(21)可得,进一步由式(20)得到o3点的坐标位置,结合姿态角ζ利用式(10)-(13)可以反解出关节空间,利用式(14)-(18)进一步反解得到驱动空间。

第四步:

当N点到达P3点,o3点到达Q3,将o3作为末端点考虑,此时展桥具有三个自由度,使得o3沿着直线b进行折叠桥的展开到Q4的位置,当给出姿态角随着o3点的横坐标变化规律,通过运动学反解,展桥的姿态可完全确定。由于当o3处于Q4位置时,θ2、θ3的值是确定的,利用式(10)~式(13)与式(20)可解出Q4的坐标。

使得姿态角ζ按照如下规律进行变化

(23)

式中ζQ4表示Q4点姿态角;xQ3表示Q3点横坐标。

此阶段利用o3点坐标以及姿态角ζ利用运动学反解可求得相应的关节空间和驱动空间。

3 桥梁运动轨迹分析

利用折叠桥的分步展开方案,可以快速得到油缸在仿真架设过程中的油缸行程协同变化,为展桥机构的控制系统提供指导。如图6所示,利用运动学反解,分别得到舌形臂油缸、展桥油缸1和展桥油缸2在-5°、0°,5°坡度角情况下,端点轨迹按预定规划轨迹展开时的油缸的协同变化情况。

图6 不同姿态角情况下三个油缸协同变化

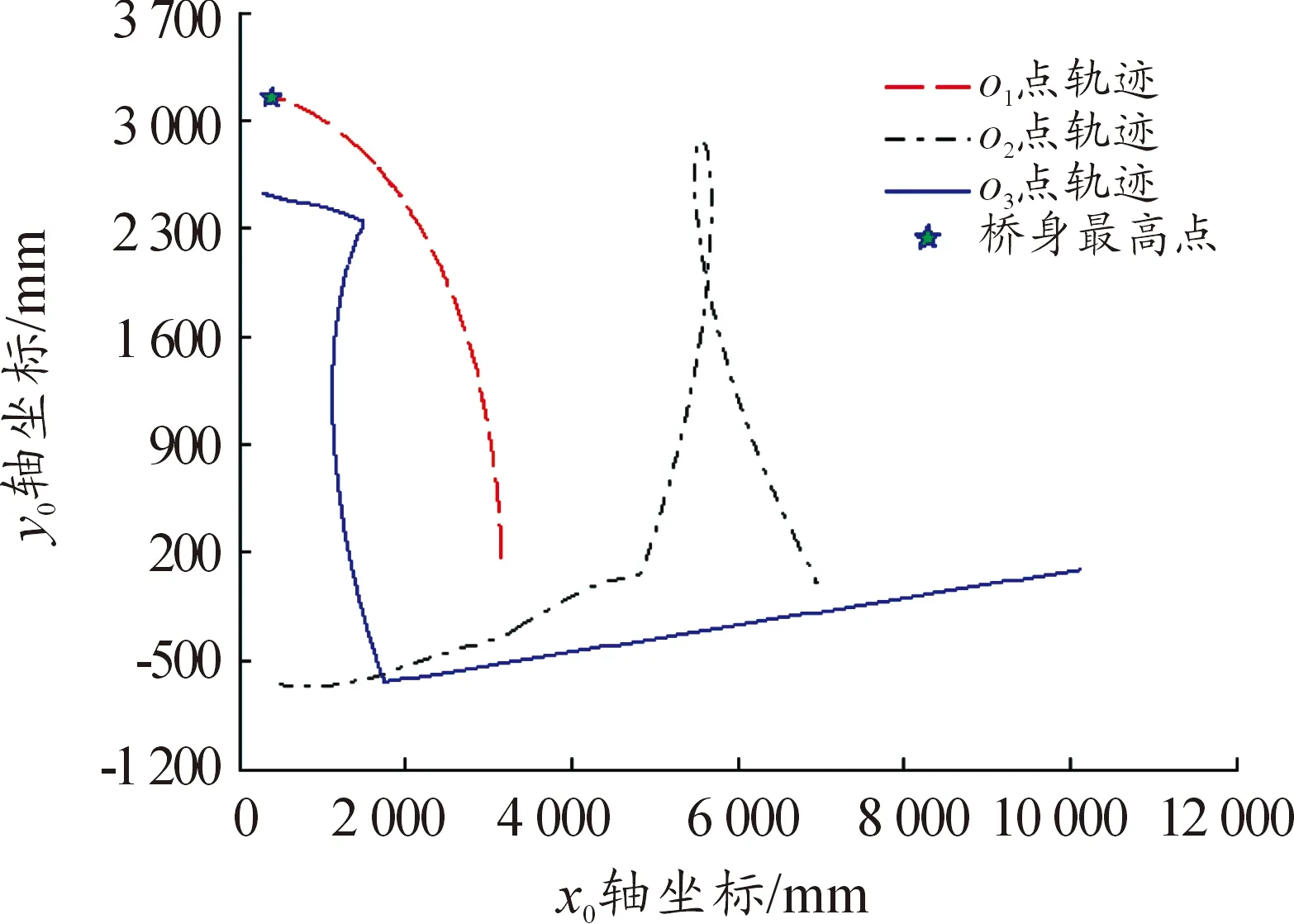

如图7所示,取坡度角φ=5°,端点N和o3为作为轨迹规划过程中的控制端点,通过运动学反解得到驱动空间三个油缸的协同变化情况,如图6所示。将三个油缸协同动作序列代入运动学正解得到端点N和o3为轨迹,对比正反解情况下端点N和o3空间轨迹完全相同,可以验证运动学正反解模型建立正确。

图7 控制端点空间轨迹

图8为坡度角φ=5°时,展桥过程中铰点o1、o2和o3点的空间运动轨迹,根据折叠桥的结构特点,纵坐标的最大值近似反映了折叠桥竖直方向的高度。由图8可得,在初始位置折叠桥竖直方向的高度最高,全局坐标系x0o0y0中y0坐标为3.146 m,其中S1为1.095 m,则桥身距离地面最高高度为4.241 m,展开过程中展桥的竖直高度小于初始位置。

图8 φ=5°时桥节点空间轨迹

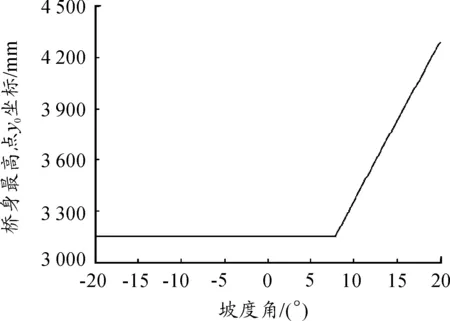

由图9所示,桥身最高点在坐标系x0o0y0中的纵坐标随坡度角的变化规律。图中可得在坡度角处于(-20°~20°)时桥身最高点距离o0点纵坐标最大值为4.291 m,距离地面最大距离为5.386 m。该轨迹规划方法相对人工操纵油缸依次展开的方法,桥身在竖直方向高度大幅降低,可具有较好的抗风能力。

图9 桥身最高点纵坐标随坡度角的变化

4 结论

1) 针对一种新型折叠桥设计了其展开的轨迹规划路径,通过运动学反解快速得到不同坡度角情况下折叠桥油缸的协同变化曲线,指导油缸行程控制,实现折叠桥的快速展开。

2) 利用运动学正解,分析此轨迹规划方法,使展开过程中折叠桥桥身的纵向高度较低时,仍具有较好的抗风能力。