显热回收技术在煤气化领域的应用

2019-11-07李金洲

李金洲

(山西晋煤集团技术研究院有限责任公司,山西晋城 048006)

近十几年来,我国煤气化技术突飞猛进,由以传统UGI为主的固定床气化技术逐步发展成为以HT-L粉煤加压气化技术、多喷嘴对置水煤浆气化技术、单喷嘴冷壁式粉煤气化炉等为代表的先进气流床气化技术、煤气化技术呈现百花齐放百家争鸣之势。但这些技术无一例外都是激冷流程,没有将煤气化高温合成气的显热充分利用,造成部分能源的浪费。随着国家能源结构调整,节能降耗和清洁环保的要求越来越高,现有以水激冷流程为主的气流床煤气化技术已不能满足今后发展需求,带有显热回收的煤气化技术成为当前研究热点。

1 技术背景

1.1 国家政策的影响

在国家全面实施燃煤电厂超低排放后,火电行业污染物排放大幅削减。相比之下,工业锅炉特别是燃煤工业锅炉量大、面广、布局分散、平均容量小、热效率较低、锅炉烟囱低矮、排烟温度高,且大多数除尘脱硫设备工艺落后,几乎无脱硝装置,污染物排放浓度甚至是大型火电厂的十几倍。燃煤工业锅炉环境污染大、管控难,在采暖季节尤其严重,是当前我国颗粒物、硫氧化物、氮氧化物等多种大气污染物的重要排放源。

为了最大限度地控制燃煤工业锅炉所带来的污染,从2014年至今,国家及各地政府陆续出台了多项锅炉的整改措施,以不断提高工业锅炉节能降耗及环保水平。这些政策对已有工业锅炉的企业而言,需要对现有除尘、脱硫进行改造升级,并增加脱硝设备。对新建工业锅炉的企业,需要申请相应指标,由当地政府审批后方能进行建设运行。政府颁布的各项政策造成目前工业锅炉审批难度越来越大,建设运行成本也不断提高。对于蒸汽消耗量大的煤化工企业,压力也不断增加。因此,如何有效利用热能回收高品位蒸汽、降低锅炉吨位及排量是当前煤化工企业关注的重点。

1.2 技术装备水平提升

多年来,尽管我国煤气化技术取得了长足进步,但对气化高温合成气的显热回收技术研究一直是业内难题。典型代表是从国外引进的壳牌炉废锅技术和德士古半辐射废锅技术。这两种技术引进之初,均出现 “水土不服”、运行不稳定等情况。究其原因,主要是由于辐射废锅内部积灰、磨损和高温腐蚀等问题导致设备无法长周期稳定运行[1-5]。

经过多年摸索以及我国在高温废锅领域技术装备水平的不断提升,在国外显热回收技术基础上,吸收和借鉴其经验教训,西安热工院、阳煤集团、延长石油等单位成功开发了具有自主知识产权的多项煤气化显热回收新技术[6-9]。这些技术的成功应用一方面弥补了我国煤气化显热回收技术空白,大幅降低了该技术从国外引进的高昂专利费用;另一方面对企业节能减排,保护环境具有重要意义。

2 煤气冷却方式的分类及对比

当前以气流床为代表的先进煤气化技术按照粗煤气的冷却方式可分为直接激冷流程和间接换热流程两种[10-11]。

2.1 直接激冷流程

直接激冷流程主要技术有国外的GSP炉、科林炉、GE德士古炉,国内的四喷嘴、晋华炉、航天炉、神宁炉、东方炉等。激冷流程工艺简单,煤与气化剂(O2和水蒸气)在高温气化炉内发生反应,最终生成以CO、H2、CO2为主的粗煤气,高温粗煤气经过气化炉下部渣口后进入洗涤冷却室内降温冷却。粗煤气中大部分灰渣经过冷却后,落入洗涤冷却室底部,粗煤气经过洗涤冷却室降温至220℃左右,再进入下游装置进一步洗涤。该流程具有装置简单、设备投资少、运行稳定等优点,但热能效率低、副产的中压蒸汽量少。

2.2 间接换热流程

间接换热流程起初大规模应用于整体煤气化联合循环(IGCC)电站,采用IGCC的供电效率可达42%~45%,且在资源利用和污染控制上具有较大优势。近年来,在国家倡导节能减排的大背景下,特别是煤化工行业对能源转化效率,减少污染物排放的要求越来越高的情况下,能够提高煤炭转化的能量利用效率的间接换热流程的优势越来越明显。

与直接激冷流程相比,间接换热废锅流程虽然建设投资高,但其具有热效率高、副产的中/高压蒸汽用途广、能有效降低操作运行成本等优点,从能效指标、经济效益上来说,废锅流程大幅度优于激冷流程。据测算,气流床水煤浆气化技术的冷煤气效率约70%~76%,煤中20%以上的热值以煤气的显热存在;气流床干煤粉气化技术的冷煤气效率约83%,煤中约14%的热值以煤气的显热存在[5]。因此,如何充分、有效地利用高温煤气的显热,对于气化技术升级具有重要意义。

3 国内几种典型煤气显热回收技术

目前已经工业化运行的煤气化高温显热回收技术主要有国外的壳牌干煤粉气化技术、GE水煤浆气化技术和E-Gas二段式水煤浆气化技术等。这些技术多用于IGCC发电项目。我国近几年开发的显热回收煤气化技术主要有两段式干粉煤气化炉、三代晋华炉以及输运床气化炉,以下就这3种技术进行分析。

3.1 两段式干粉煤气化炉显热回收技术

两段式干煤粉加压气化技术(如图1)是西安热工研究院有限公司开发的。首套2000 t/d投煤量的全热回收示范装置应用于天津IGCC项目中,其特点是采用两段气化,以4个对称的烧嘴向气化炉底部喷入干煤粉(占总煤量的80%~85%)、过热蒸汽和O2,进行一段气化;中部喷入占总煤量15%~20%的煤粉和过热蒸汽,利用下部上来的煤气显热进行二段气化,同时将下部上来的1400~1500℃高温煤气急冷至900~1000℃;合成气和部分细灰进入直径约3 m,高约31.7 m的废热锅炉。在废热锅炉内,通过膜式水冷壁以及3~4圈膜式壁内芯对高温含灰合成气进行显热回收。含灰粗煤气由上而下在膜式壁内芯之间以及膜式壁内芯与水冷壁之间的环形空间内高速流动,与管内的饱和水进行高强度换热,温度由900℃进一步冷却到365℃左右,同时产生6.8 MPa的中压蒸汽100 t/h以上,具有较好的经济效益。另外,为了防止废热锅炉内积灰,在每层膜式壁内芯及膜式水冷壁上都设置有气动锤振打敲灰装置和N2吹灰装置,用于清除换热壁面的松散积灰,合成气中的灰渣在废锅底部进行收集和排除。

两段炉显热回收技术目前仅有1个示范项目在运行,虽然没有在煤化工领域应用,但也对我国煤气化显热回收技术的开发有一定借鉴和指导意义。该技术主要通过对流锅炉水管吸收热量,废锅构造简单,成本较低,粗合成气与锅炉换热管接触充分、换热效率高。然而,粗合成气从气化炉出口管直接进入对流锅炉,容易使粗合成气中的灰渣在锅炉入口积灰结渣,长期会腐蚀换热管;同时,水冷管在高速气体的冲刷作用下磨损严重;该锅炉主要的内部结构是膜式水冷壁内芯,此内件受热应力影响极其敏感,前后温差过大易造成内件变形损坏、泄漏。

图1 两段炉示意

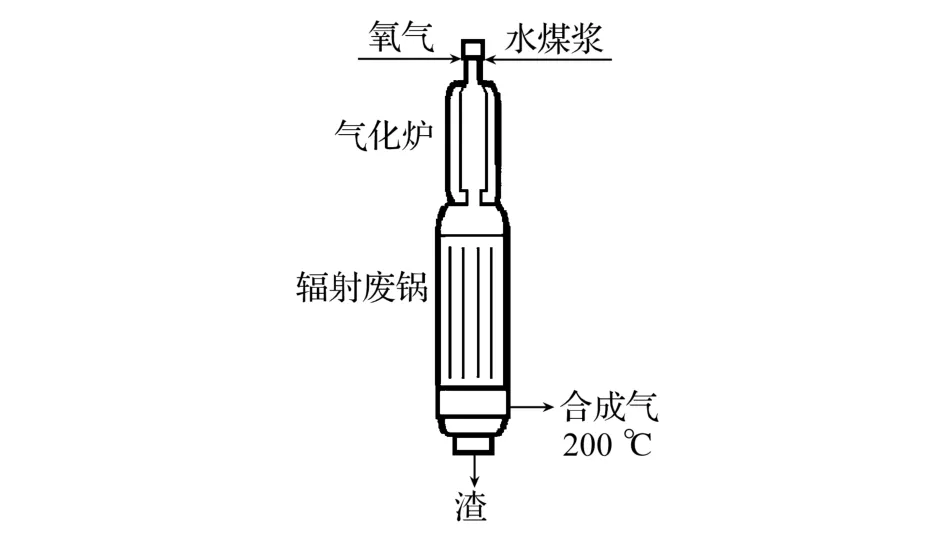

3.2 三代晋华炉显热回收技术

三代晋华炉(如图2)是在前两代清华炉基础上开发的水煤浆水冷壁废锅显热回收技术,该技术由清华大学山西清洁能源研究院开发。其原理为原料煤与水及少量添加剂在棒磨机内经研磨制成质量分数为61%左右的煤浆,在高压煤浆泵的作用下通过工艺烧嘴进入水冷壁气化炉;从空分来的氧气通过工艺烧嘴进入气化炉,煤浆、O2在气化燃烧室内完成气化反应过程,气化室采用水冷壁结构,可以提高气化温度。生成的1000℃以上高温粗煤气、熔渣等经过气化炉下部通道进入辐射废锅,回收高温合成气的显热,副产10 MPa的高压水蒸气,降温至700℃左右进入废锅下部的激冷水浴完成冷却洗涤过程。降温后的粗煤气约220℃。由煤气管道进入洗涤塔,冷却后的熔渣通过锁斗定期排入渣池,携带细渣的黑水进入渣水处理系统,经处理后返回系统循环利用。

图2 晋华炉示意

该技术为国内首套在煤化工领域应用的显热回收煤气化技术,其示范项目位于阳煤丰喜临猗分公司。该技术在原二代水煤浆水冷壁清华炉基础上增加了辐射式废锅,改造后提高了气化系统热效率。据报道[6-7],改造后的晋华炉投煤量600 t/d,压力4.0 MPa,副产5.4 MPa饱和蒸汽23 t/h, 若蒸汽按110元/t计, 约有2000万元/a的效益。如将投煤量提升至1500 t/d,压力提升至6.5 MPa,每小时可副产10 MPa的高压蒸汽50 t以上,经济效益更加显著。目前,三代晋华炉已签约26台,市场前景广阔。该技术的显热回收装置为辐射式蒸汽发生器,高温粗合成气直接进入辐射锅炉,锅炉大面积的辐射面可高效回收热量,减少损失。辐射废锅采用环形单筒体和径向双面水冷壁结构,能够减小辐射废锅体积,提高热效率,同时增加通道面积,降低设备投资。但是,高温粗合成气直接进入辐射锅炉容易在辐射锅炉内部挂壁,长期运行会对锅炉造成腐蚀。同时,高温粗合成气仅经过辐射废锅一步回收显热,降至700℃后由水激冷降温,仍有部分能量未完全利用。

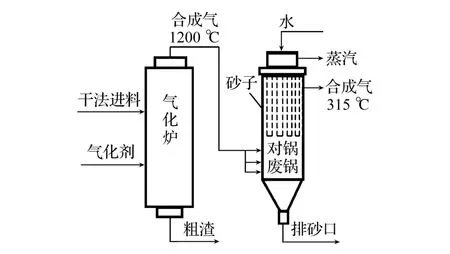

3.3 输运床气化炉显热回收技术

陕西延长石油碳氢技术研究中心基于TRIG气化技术开发的超大型输运床气化技术(KSY)也成功实现了工业试验装置投料试车(如图3),该技术采用干法进料,二段炉的出口温度可达1200℃。气化炉出口的合成气直接从对流废热锅炉底部进入,废热锅炉内部由耐热材料衬里和换热管束组成,废热锅炉底部填充砂子作为合成气的传热介质,与管程中的循环水进行换热,产生4.0 MPa蒸汽,合成气被冷却至315℃左右,进入除尘装置[6,9]。砂子也可以将合成气中可能携带的部分焦油,灰分洗刷下来,避免合成气走管程可能出现的焦油冷凝及灰分堵塞管程,同时避免了粗合成气直接与管程的换热管接触造成换热管的腐蚀和磨损。

该技术采用砂子作为对流废热锅炉的传热介质,可保证固体颗粒快速和均匀换热。但在实际操作运行过程中,可能具有以下缺点:一是为防止合成气将部分砂子带出废锅,需要增加在线加砂程序,影响下游系统运行;二是虽然砂子相较合成气的流速低,对废锅内件的冲蚀会减小,但也无法避免;三是砂子作为换热介质降低了换热效果,蒸汽品位下降。

图3 输运床气化炉示意

4 存在问题及发展方向

从以上分析可以看出,目前我国煤气化显热回收技术已经取得了长足进步与发展,但目前在煤化工项目中的应用还较少。主要原因:① 国家对工业锅炉的限制政策近两年才陆续出台;②显热回收流程相较激冷流程投资偏高;③ 由于高温合成气对废锅的冲蚀比较严重,可能导致运行不稳定状况发生;④现有的技术对热量回收还不够充分。

因此,显热回收流程要想更加广泛地应用于煤气化技术中,一方面需要在废锅结构设计及材质选型方面继续进行深入研究,在降低投资的同时提高设备的抗冲刷和抗腐蚀性能;另一方面在流程设计上考虑采用更加充分的能量回收方案。如正在开发的四代晋华炉和航天炉显热回收技术,均考虑在现有辐射废锅流程后增加对流废锅,进一步提高合成气热量回收效率,预计回收蒸汽量将提高40%。

5 结 语

在国家倡导节能减排的大背景下,能够提高煤炭转化的能量利用效率,减少污染物排放的显热回收流程的煤气化技术相比传统激冷流程的优势越来越明显。

当前国内自主研发的显热回收煤气化技术主要有两段式干粉煤气化炉、三代晋华炉以及输运床气化炉3种。其中两段式气化炉仅应用在IGCC发电项目中,其结构形式与国外壳牌废锅流程类似,虽然降低了部分投资,但仍无法摆脱积灰腐蚀问题;三代晋华炉在煤化工项目已签约多台,但目前仅1台示范项目在运行,其废锅稳定性还有待考察;输运床气化炉开创性应用砂子作为废锅传热介质,可降低对设备的冲刷和腐蚀问题,但该技术目前仍在示范研究阶段。

下一步显热回收技术发展方向:一是提高设备抗冲蚀性能;二是降低设备投资;三是进一步提高能量回收效率。