智能干选机在孙疃煤矿的应用研究

2019-11-07王守强

王守强

(淮北矿业集团煤炭运销分公司,安徽淮北 235000)

孙疃煤矿隶属淮北矿业股份有限公司,位于安徽淮北濉溪县境内,煤种以1/3焦煤为主,是优质的炼焦配煤。该矿核定生产能力3.0 Mt/a,主井最大提升能力为600 t/h,大于50 mm块原煤采用人工手选排矸。为提高自动化水平,提高预先排矸效率,拟采用智能干选机分选大于50 mm块原煤。

1 改造的必要性

改造前原煤分选工艺流程:井下毛煤转运至筛分楼进行ϕ50 mm分级后,大于50 mm块原煤采用人工手选。手选出的块煤经破碎机破碎后与筛下50~0 mm末原煤混合,先由胶带输送机运至原煤缓冲仓储存,再经复合干法分选机排矸后形成最终混煤产品,最后由火车运至临涣选煤厂分选。手选矸石运至矸石仓储存。厂房内布置两套筛分、手选、破碎等作业系统,一用一备。该矿人工手选有两种方式可调:一是手选块煤,二是手选矸石。可根据原煤中块煤量或矸石量的变化选择作业方式。人工手选存在如下问题:

(1)手选工人劳动强度大,工作环境差,成本高:手选工人在胶带输送机两侧操作,煤尘量大、安全隐患多。手选班组配备了20人,手选成本较高。

(2)块煤损失大:当采用人工手选块煤作业方式时,块煤的回收率仅为70%。未拣出的块煤则随块矸石一起运至矸石仓,造成块煤损失。

(3)增加洗选加工成本和矸石运输成本:当采用人工手选矸石作业方式时,矸石拣出率较低,仅为50%,原煤中仍然有大量未拣出的矸石,需要再进行复合干法排矸,增加了排矸成本和矸石转运成本;另一方面,混煤运至临涣选煤厂分选,由于矸石含量高,不仅增加了选煤厂的洗选加工成本,也增加了矸石火车运输成本。

为将手选工人从繁重的体力劳动中解放出来,改善工作环境,提高经济效益,对人工手选环节进行智能化升级改造显得非常必要。

2 TDS型智能干选机

2.1 工作原理及结构

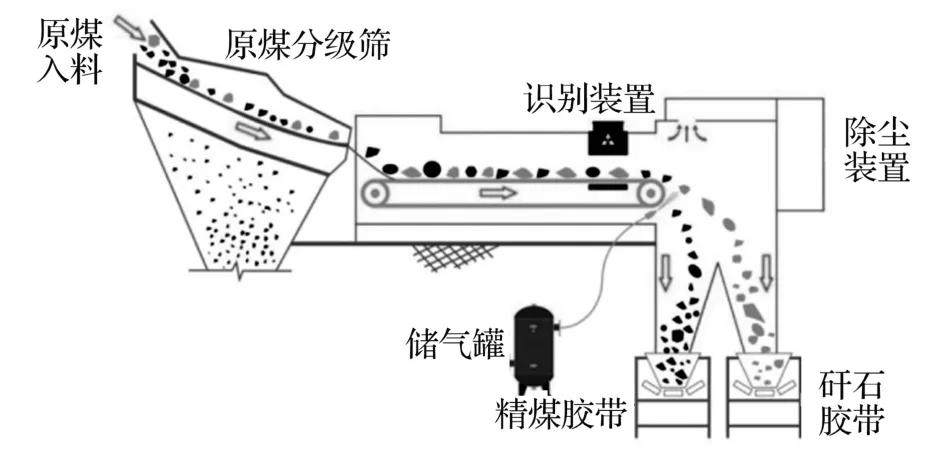

TDS型智能干选机工作原理:一定粒度的块煤单层平铺在带式布料器上,运用智能识别方法,针对不同的煤质特征建立与之相适应的分析模型,通过大数据分析,对煤与矸石进行数字化识别,智能开启阵列式气枪,实现煤矸分离。TDS型智能干选机在替代人工手选、预先排矸、原煤降灰、提高产品煤发热量等方面有很大优势。

智能干选系统包括给料、识别、执行等主要系统以及供风、除尘、配电、控制等辅助系统。TDS型智能干选机分选原理见图1。

图1 TDS型智能干选机分选原理示意

2.2 技术特点

(1)分选精度高:X射线识别相比于γ射线识别具有分选精度高,处理能力大,辐射强度小,管理方便等特点。目前该技术分选精度可达到:矸石带煤率1%~3%,煤中带矸率3%~6%,分选精度接近浅槽重介分选机。

(2)处理能力大:单台设备最大处理能力达到 380 t/h。

(3)处理粒级宽:可处理300~25 mm块原煤,分选上限为300 mm,下限为25 mm。

(4)运行成本低:不需要借助水和其它介质对煤炭进行分选,没有产品脱水、脱介等环节,系统简单,运行成本低。

(5)智能程度高:系统可智能学习,故障自检。

(6)辐射防护可靠,安全性高:设备采用含铅外壳防护,辐射值远小于国标规定的剂量限值,同时配备了辐射环境监测工具,能够保证操作人员处于安全的辐射范围内。

此外,智能干选系统还具有系统简单、设备台数少,能耗低等优点。

3 应用实践

3.1 改造方案

孙疃煤矿原煤中大于50 mm块原煤最大产率为20%,最大产量为120 t/h。根据井下所采煤层不同,大于50 mm块原煤中块煤含量在15%~30%之间波动,含量较低。由于井下原煤存在黏湿情况,现有原煤分级筛筛分效果差,筛上块原煤中存在部分限下末煤。大于50 mm块原煤中块煤与矸石的比例见表1。

表1 大于50 mm块原煤中块煤与矸石比例

依据块原煤性质和块原煤小时最大产量,对智能干选机、双齿辊破碎机、振动分级布料机等主要设备及其辅助设备进行合理选型,合理配置。主要设备选型见表2。

表2 主要设备选型

由于原筛分楼空间位置不足,选煤厂决定在原筛分楼东侧新建一座筛分楼,并对新老厂房、新旧设备和配电室等进行系统优化。

3.2 智能干选工艺的应用

投入应用的智能干选工艺流程:井下毛煤经现有原煤分级筛分级,筛上块煤被破碎至200 mm以下,再进入振动分级布料筛进行50 mm筛分、布料作业,原煤分级筛和振动分级布料筛筛下末煤作为混煤。振动分级布料筛筛上块原煤给入同层布置的TDS型智能干选机分选,选出的块煤经破碎后掺入混煤,选后矸石通过矸石滚轴筛筛分后,筛上块矸石给入现有矸石胶带机,筛下煤掺入混煤。最终混煤由现有末煤胶带机运至缓冲仓储存,再由火车运至临涣选煤厂分选。

3.3 改造及维护建议

(1)改造需重视系统除尘、降噪。TDS型智能干选机因采用高压气流喷吹物料,在执行过程中会产生大量粉尘。该设备自带滤筒式除尘器,除尘效果较好,平时生产中多注意检查即可。

原煤在分级、转载、运输过程中会产生粉尘。降尘方法:方案设计时尽量减少物料转载;输送带可采用全密封式倒料槽抑尘;在输送带上方适当位置设置喷雾除尘装置,也能起到很好的降尘效果。降低噪声的方法:选用滚轴筛作为原煤分级筛;在溜槽上设置缓冲斗,缓冲斗可使溜槽拐点处适当积料,实现物料软着陆,减少噪声及块煤的破碎,同时也可避免直接冲击溜槽。

(2)定期检查喷嘴,防止其堵塞而影响分选效果。TDS型智能干选机本身维护量较小,但个别喷嘴堵塞后会影响分选效果。因此,需要对喷嘴定期检测、疏通。该设备配备了喷嘴堵塞自动检测仪器,检测相对简单。

3.4 智能分选效果

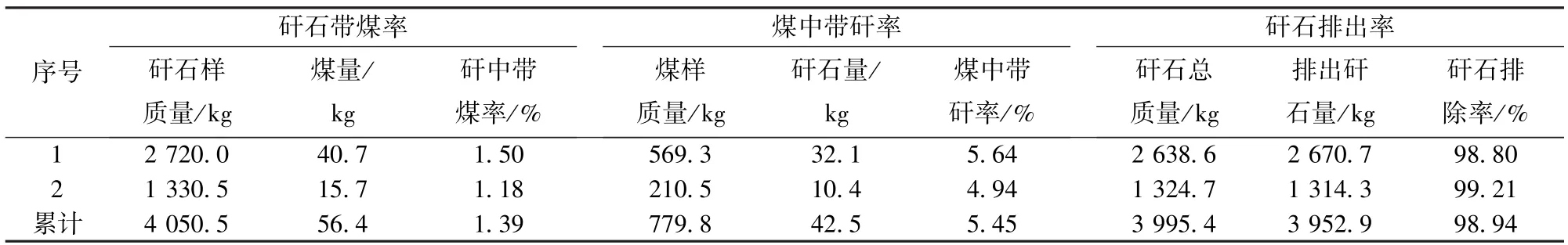

孙疃煤矿TDS型智能干选机于2018年11月投入试生产。生产统计数据表明:矸石带煤率为1.39%,煤中带矸率为5.45%,矸石排出率为98.94%,达到了预期指标。TDS型智能干选机生产数据统计结果见表3。

表3 TDS型智能干选机生产数据统计结果

4 效益分析

4.1 安全效益

传统人工手选作业,操作工人劳动强度大,作业环境差,极易造成人身安全方面的事故。采用原煤智能干选替代人工手选作业,降低了发生人身安全事故的风险。

4.2 经济效益

孙疃煤矿原煤系统智能化改造后,提高了块煤回收率和矸石排除率,避免了大量矸石无效转载及运输,相对增加了原煤缓冲仓的容量;提高了入洗原煤的质量,减轻了矸石对管道及设备的磨损,降低了选煤厂加工成本;智能干选机系统简单,设备台数少,备品备件及维修费用低,节省了设备维修费用;减少了洗选系统中的煤泥量,降低了高灰细泥对重介分选、产品脱介及煤泥水处理的影响;采用人工分拣需要约20人,采用智能干选后仅保留2人巡检,实现了减员提效。智能干选系统经济效益测算详见表4。

表4 智能干选系统经济效益测算

不计矸石对选煤厂生产管道和设备等磨损及对煤泥水系统的影响,采用智能干选与人工手选相比,每年能节省费用约440.22万元,经济效益显著,投资回收期短。

5 结 论

智能干选机可以对煤与矸石有效识别,具有自动化程度高、系统简单、分选精度高等特点。孙疃煤矿采用TDS型智能干选机替代人工手选作业,实现了块原煤的智能分选,选后指标达到预期目标,提高了产品质量,同时减少了岗位用工,有效降低了岗位安全风险,具有较好的经济效益和社会效益。