基于MPDB 工况的碰撞相容性研究

2019-11-06杨帅程豹候延军

杨帅,程豹,候延军

(中汽研(天津)汽车工程研究院有限公司,天津 300300)

前言

近年来,从各国的法规和NCAP 碰撞测试结果可知,车辆碰撞安全性能有了大幅的提升。道路交通伤亡人数逐步降低,据2018 年中国统计年鉴公布数据显示,2017 年道路交通伤亡人数为63772 人,同比减小579 人,下降0.9%[1]。美国公路保险协会发布的交通事故报告中指出[2],多车事故是造成乘员伤亡的主要事故形态,其中小型车的伤亡远大于大型车伤亡。因此,车辆在碰撞相容性方面依然有较大的提升空间。

对于碰撞相容性问题,各国相关机构和学者早有研究,美国NHTSA最早于1996 年开始研究相容性问题[3],Masashi,M等利用测力墙碰撞实验方法获得数据来探究相容性评价方法,并利用应力分布和平均作用力高度来衡量前舱结构的均匀性[4]。Stephen,S 等对碰撞相容性的测试方法和评价标准进行探究[5]。在国内,朱西产[6]于2002 年首先提出了碰撞相容性的概念。同济大学雷雨成[7]通过事故分析提出了影响碰撞相容性的主要因素。广汽本田汽车周永强[8]提出了符合正面碰撞相容性的车身结构,并进行实车碰撞验证了其有效性。

2020 年Euro NCAP 将MPDB 纳入测试评价规程,增加壁障相容性考核指标,修正碰撞得分。最新公布的C-NCAP乘员保护路线图草案表明[9],2021 年正面碰撞测试中将取消ODB 实验形式,增加MPDB 工况或者PDB 工况。本文将以MPDB 工况为基础,研究影响车辆碰撞相容性的主要因素和相关规律,提出改进策略,并针相关车型,提出具体结构优化方向。

1 相容性简介

碰撞相容性主要包括两个方面[10]:车辆自我保护性和低攻击性。自我保护性,既在车辆与车辆碰撞、车辆与其他物体碰撞时,车辆保护自身乘员不受伤害的能力;低攻击性,又称对他车辆的保护性,既在“车-车”碰撞中,减小对方车辆乘员受伤害的能力。车辆碰撞相容性的概念是基于“车-车”碰撞提出的,旨在找到车辆自我保护和低攻击性的最佳状态。在实际碰撞中,既能最大实现自我乘员保护,又能降低对对方车辆的攻击,进而达到交通事故整体安全性能的提升,降低人员伤亡,实现安全最大化。

平衡车辆自我保护和低攻击性是改善相容性的主要矛盾点。如果只是研究个别情况的下的相容性,可以直接对两车进行碰撞测试,进而评估车辆人员损伤情况。然而真实的交通事故中,会存在的无限的碰撞组合形式,不可能对所有的组合形式进行测试。MPDB 工况采用车辆撞击壁障的实验方法,可对不同车辆重复测试,利于车辆安全性能开发。

2 MPDB 工况介绍及力学分析

2.1 MPDB 工况介绍

MPDB 测试形式如图1 所示,壁障台车总质量为1400kg,乘用车与壁障台车以50km/h 速度相向行驶,并以50%重叠率撞击。MPDB 测试中除了用假人伤害,车身变形量来评价车辆的自我保护性能外,增加了碰撞相容性评价指标,用蜂窝铝及台车评价车辆的攻击性[11]。碰撞相容性指标主要包括壁障入侵均匀性、壁障击穿、壁障虚拟乘员负载指数(OLC)。

图1 MPDB 测试形式

壁障变形均匀性是以壁障评价区域内侵入深度的标准差为评判依据,评价区域设定如图2 所示。标准差是基于50mm到150mm 的线性尺度,50mm 为性能下限,150mm 为性能上限。

图2 壁障评价区域

壁障击穿是指碰撞后壁障表面在高度和宽度大于40mm*40mm 的区域中,达到630mm 以上的入侵深度。

壁障虚拟乘员负载指数OLC 是指在碰撞过程中,假定台车虚拟假人经历匀速运动(0-t1)和匀减速运动(t1-t2)两个阶段,匀减速运动的恒定加速度值,即为OLC 值。OLC 值的评估范围在25g 到40g 之间,计算公式如下所示:

其中v0为台车初始速度,t1为壁障虚拟假人前向自由位移0.065m 时刻,t2为壁障虚拟假人受到约束后再向前移动0.235m 时刻。

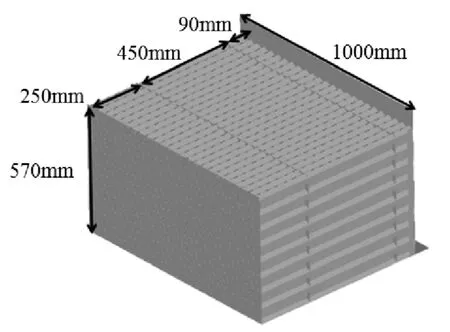

2.2 MPDB 有限元壁障

MPDB 壁障是由台车和主体蜂窝结构两部分组成,蜂窝铝为主体吸能结构,搭载在壁障台车上。主体蜂窝铝共包含前、中、后三部分,纵向长度分别为250mm、450mm、90mm,如图3 所示,蜂窝铝Z 向高度为570mm,Y 向宽度为1000mm,随着压溃深度增加,压溃力逐步增大。

图3 MPDB 壁障结构

图4 MPDB 有限元壁障动态标定

本文中用于研究的MPDB 壁障有限元模型是自主设计研发的,其开发使用的规范是2017年10月发布的Euro NCAP Mobile Progressive Deformable Barrier Face Specification。经仿真标定测试,如图4 所示,满足动态标定要求,标定结果曲线在通道范围内,满足有限元分析要求,如图5 所示。

图5 MPDB 有限元壁障动态标定结果

2.3 等效力学分析

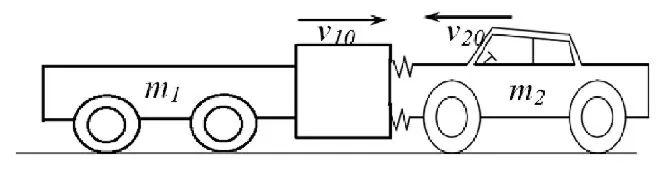

碰撞过程中,车体冲击变形主要集中在碰撞区域,其他部位基本完好。整个碰撞过程时间短,加速度大。从宏观上讲,碰撞过程中可近似的将碰撞车辆当作刚体来处理,碰撞前后两个阶段可近似为刚体平面运动。

图6 壁障-车碰撞示意图

MPDB 中壁障和车发生正面碰撞时,对撞产生的碰撞内力远大于地面摩擦等外力的作用,因此该过程遵循动量守恒定理。车体视为有质量的刚体,不考虑碰撞变形,碰撞前后质量分布和几何参数不变。如图6 所示,假设壁障质量为m1,乘用车质量为m2,碰撞前瞬时速度分别为v10、v20,碰撞后两车瞬时速度为v1、v2。根据动量守恒定律有:

其中v10、 v20速度为矢量,数值均为50km/h,方向相反。

碰撞分为三种形式,即弹性碰撞、非弹性碰撞和塑性碰撞。两物体以一定的速度发生碰撞时,碰撞形式可以用恢复系数ε 来表示[12]:

弹性碰撞时,碰撞前后动能不变,ε=1;塑性碰撞时,碰撞后两物体以相同速度运动,ε=0;非弹性碰撞时,0<ε<1。

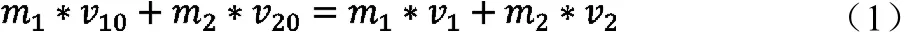

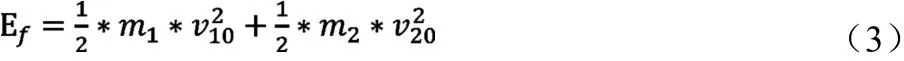

(1)能量分析

MPDB 为非弹性碰撞,碰撞前系统总能量(总动能):

碰撞后,系统剩余动能为:

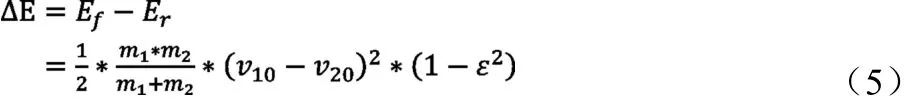

碰撞中能量损失,即结构变形吸收能量为:

由此可知,MPDB 碰撞中,碰撞产生的变形能与两车质量比、相对碰撞速度和恢复系数相关。MPDB 测试中,碰撞前相对速度为100km/h,而碰撞后速度远远小于碰撞前。因此,碰撞变形能量的大小,很大程度上取决于两车质量比。

(2)变形分析

MPDB 碰撞中,假设K1、K2分别为壁障前端和乘用车前端等效刚度,S1、S2为两车变形量。两车由于塑性变形而产生的能量分别为:

MPDB 碰撞中,对撞产生的能量需要通过壁障前端蜂窝结构和乘用车前舱结构充分变形吸收。因此有:

壁障、乘用车吸收能量与各自的刚度和变形量有关。受乘员生存空间要求和车型长度限制,乘用车变形量不可能无限加大;相容性指标要求壁障最大入侵量不能超过630mm。因此,需要综合匹配壁障、乘用车前端刚度,在保证乘员生存空间和壁障侵入达标的情况下,完成总体能量吸收。

(3)加速度分析

MPDB 碰撞中,依据作用力和反作用力定律,作用在碰撞面上的力大小相等。假设壁障、乘用车前舱作用力为F1、F2,撞击产生的加速度分别为a1、a2,则有:

通过MPDB 碰撞力学模型分析,可以得到:

1)MPDB 工况中,测试车辆的质量越大,碰撞产生的变形能量越大。

2)MPDB 工况中,壁障与车前端刚度大小,影响能量的吸收和分配,进而影响壁障入侵与乘员舱空间。

3)MPDB 工况中,乘用车前舱刚度,决定了壁障的加速度水平。前舱刚度越大,壁障加速度越高;刚度分布越均匀,壁障加速度越平缓;

4)MPDB 工况中,加速度比值与两车质量成反比。乘用车与壁障质量比越大,壁障加速度越大;反之,壁障加速度越小,乘用车加速度越大。

3 MPDB 测试仿真验证分析

3.1 MPDB 仿真模型建立

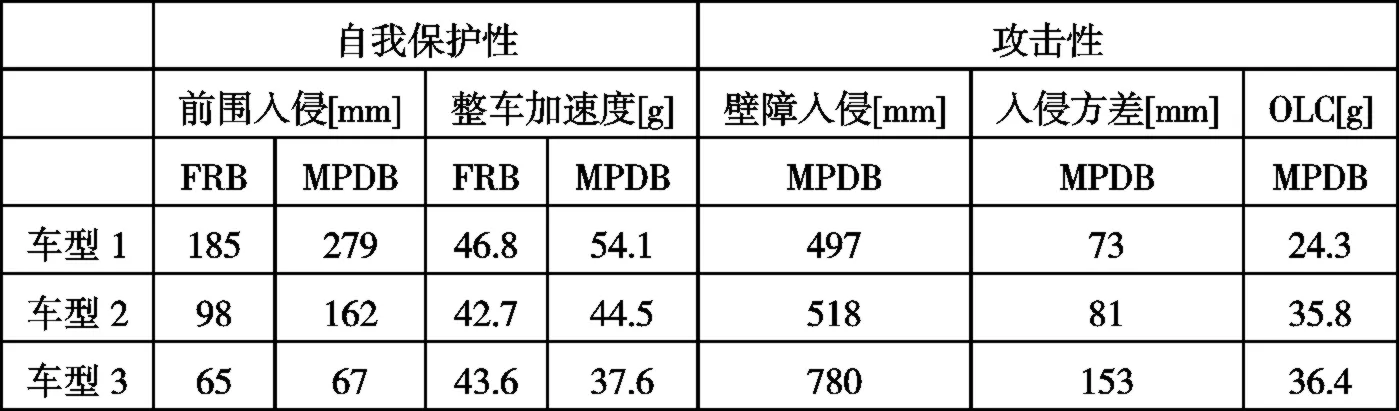

以整车整备质量为主要因素,选取不同车型建立有限元碰撞模型,如图7 所示,车型具体信息如表1 所示。以前围入侵、整车加速度峰值作为车辆自我保护性指标,以壁障最大入侵、入侵方差、OLC 作为车辆攻击性指标,计算完成后,将结果统计汇总,如表2 所示。

乘用车质量小于壁障质量时,乘用车加速度大于壁障加速度;乘用车整备质量大于壁障质量时,乘用车加速度减小;整车与壁障质量比值越大,壁障加速度越大。因此,MPDB碰撞中,重型车辆对于自身乘员保护性较好,乘员损伤概率较低;轻型测试车辆乘员损伤概率大于重型测试车辆乘员损伤。车型1 到车型4,前舱刚度依次增大,OLC 值也不断升高,车辆前舱刚度决定壁障加速度水平。

表1 车型信息

图7 MPDB 有限元模型示意图

表2 MPDB 仿真结果统计

壁障变形和乘员舱侵入方面,四种车型呈现了不同的状态。车型1 和2,乘员舱遭到大幅入侵,与FRB(正面100%刚性壁碰撞)相比,前围入侵增加。而MPDB 壁障整体侵入相对较小,均匀性较好;车型3,乘员舱保持完整,壁障最大入侵达780mm,壁障击穿;车型4 中,乘员舱侵入稍有增加,壁障入侵偏大,均匀性较差。4 种车型乘员空间与壁障侵入均未达到理想的均衡状态。

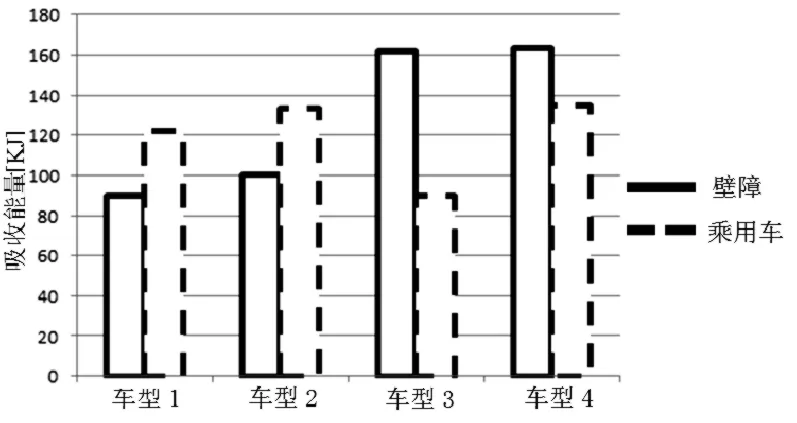

图8 MPDB 工况能量分布

图9 车型3 纵梁变形及壁障入侵云图

依据有限元计算结果,对乘用车前舱结构、壁障前端结构吸能量进行统计,如图8 所示。车型1、2 中壁障吸能少于车身吸能,乘员舱入侵增大;车型3 碰撞中整车吸能较少,更多的能量由壁障吸收,壁障击穿。由纵梁变形和壁障入侵分布分析可知,如图9 所示,防撞梁向机舱内部V 字形折弯,纵梁未能正常溃缩,纵梁刚度较大,碰撞后期车身吸能停止,多余能量由壁障承担,造成壁障在前纵梁前端区域击穿,入侵均匀性较差。车型4 乘用车前端刚度较大,挤压壁障变形吸能,壁障整体入侵偏大。

由以上分析可知,能量分配不均是造成MPDB 碰撞中侵入指标不均衡的主要原因。能量分配不均的原因可总结如下:

(1)前舱刚度。MPDB 碰撞中,依照相关要求,壁障有其特有的力学性能。当整车前舱刚度大于壁障刚度时,碰撞中壁障被强制挤压变形,壁障吸收更多能量,入侵增大。前舱刚度低于壁障刚度时,壁障挤压车身变形,车身吸能增加,入侵增大。

(2)结构耦合作用。与整车对撞时,由于乘用车前端几何结构差异,通常壁障主要变形区域集中在右侧,

并非整个表面变形吸能,如图10 所示。导致碰撞力不能有效分散,壁障、车身吸能均达不到预期。

图10 壁障变形位置示意

(3)前端刚度分布。吸能盒、前纵梁作为主要的吸能部件,集中了前舱大部分的作用力,MPDB 碰撞时,易造成壁障局部入侵过大,入侵均匀性差。

3.2 改善相容性策略研究

乘用车整备质量、前舱刚度、前端刚度分布、结构耦合是影响车辆相容性的主要因素。通常整备质量很难作为一种设计变量来变更。因此,为提升车辆相容性,可以从刚度分布和结构形式上调整,促使载荷分散和实现高效的能量吸收。

(1)设定乘用车前舱刚度上限。前舱刚度决定了壁障加速度的水平。控制前舱刚度,既能控制OLC 值,同时也可以保证整备质量较大时,前舱依然具备一定的变形吸能能力,降低壁障击穿风险。

(2)设定乘用车乘员舱刚度下限。设定乘员舱刚度下限,可以保证乘用车整备质量较小时,依然可以保证乘员生存空间,促使壁障更多变形吸能。

(3)增大结构耦合作用区域。增大乘用车前端结构的Z向高度和Y 向长度,增加传力路径,增加与壁障的接触面积,提升壁障吸能能力,同时增大壁障压溃力,促使车身变形吸能。

(4)乘用车前端结构均匀化设计。保证前端结构刚度的一致性,提升壁障入侵的均匀性。

4 改善相容性可行性措施

相容性与整备质量,几何结构,前端刚度均有一定的关联。实际设计中,各要素之间均有一定程度的依赖性,目前并没有一个简单的准则可供遵照实施。可行的方法是通过仿真、测试以及相关经验进行调整。

4.1 前端结构改进

为了增加结构耦合作用,提高乘用车前端结构均匀性,实现载荷分散和高效的能量吸收。理想的状态是将前舱设计成为刚度适中且分布均匀的平面结构。因此本文提出四种更改方案:

(1)副车架采用封闭式结构。如图11 所示,增加车身传力路径和平衡前端刚度分配。

(2)增加防撞梁Z 向高度和Y 向长度。增大防撞梁强度,同时增大与壁障的接触面积。

(3)提升水箱框架强度。提高碰撞均匀性。

(4)副车架前端增加辅助吸能装置。

图11 封闭副车架结构

4.2 限定前舱与乘员舱作用力

为保证乘用车碰撞相容性,车身刚度分布可设计为两个区域,如图12 所示,I 为壁障保护区,II 区为乘员保护区。壁障保护区内,限定最大压溃力,避免乘用车前舱刚度过大,纵梁变形减小,壁障吸能变大,造成局部击穿;自我保护区内,限定最小压溃力,可用于支撑I 区溃缩变形,保证乘员生存空间。但II 区刚度并非越大越好,需结合正面刚性碰撞中乘员加速度情况综合考虑。

图12 刚度分布区域

4.3 改进模型效果验证

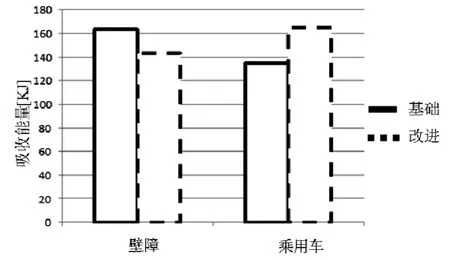

以车型4 为基础模型,依据上述结构方案,对其结构进行调整,计算结果汇总,如表3 所示。模型改进后,整车加速度变化不大,如图13 所示;壁障入侵如图14,均匀性明显提升;车与壁障接触面增大,壁障压溃力增大,促使汽车前舱结构更多的变形吸能,前舱吸能提升,如图15 所示。壁障入侵减小,降低击穿风险。碰撞过程更加平缓,OLC 值降低。车辆相容性得到提升。

表3 方案改进测试结果

图13 加速度曲线对比

图14 壁障入侵云图

图15 优化前后吸能对比

5 结语

多车碰撞逐步成为主要交通事故形态,提升碰撞相容性是减轻事故损伤的有效方式。本文以MPDB 测试工况为基础,建立等效力学模型,系统分析了整备质量、前舱刚度、能量分布等因素对于相容性指标的影响规律。得出前舱刚度决定壁障加速度水平;加速度与质量比成反比等结论。

建立四种车型的MPDB 测试有限元模型,验证了三种因素对于相容性的影响。并依据变形情况,分析出能量分配不均匀是造成乘员舱入侵和壁障击穿的主要原因。进而提出了设定前舱最大刚度,设定乘员舱最小刚度,增大乘用车与壁障接触面积,乘用车前端结构均匀化设计等提升相容性的策略。

针对某车型结构,提出了几种结构改进方案,并对改进模型进行仿真验证,通过对比分析,验证了方案的有效性。