双进气道柴油机丝线法可视化稳流测试及缸内气流运动特性分析*

2019-11-02赵罗锋陈朝辉蒋倩昱

张 韦,赵罗锋,陈朝辉,蒋倩昱,邹 超

(昆明理工大学,云南省内燃机重点实验室,昆明 650500)

前言

进气道是内燃机进气系统的重要组成部分,其结构对进气流量[1]、进气流速[2]和进气结构[3]都有直接影响。同时进气道系统进气效率对降低燃油消耗率[4]和污染物排放[5]起关键性作用。

目前,就多进气道柴油机的气缸内的流场研究来看,研究人员利用激光多普勒风速仪(LDA)[6]、热线风速仪(HWA)[7]和粒子图像测速仪(PIV)[8]等仪器可测量发动机缸内湍流强度[9]、流场结构和进气涡流演化过程[10]等。但对缸内近壁面流场研究相对较少。缸内的壁面淬熄效应会在气缸壁面形成厚约0.1~0.2 mm左右的不燃烧或不完全燃烧的淬熄层。尤其在起动和怠速时,燃烧室壁面温度较低,致使壁面淬熄效应产生的HC可占到排气管排放HC的30%~50%。目前大多数柴油机采用高压喷射系统,使喷射的燃料撞击气缸壁面和燃烧室壁面频率增大[11],最终燃料形成液膜并在气缸中形成不完全燃烧的混合物[12]。因此,对气缸内近壁面气流运动研究更为重要。

空气在进气道 气缸内的流动特性很难直接观测,而流动显示是借助物理或化学的手段使模型的某些流动特征以画面形式显示出来的试验方法[13]。本文中通过丝线法来获取气缸近壁面气流流动特性。将丝线粘贴在气缸的内壁面上,由丝线的运动特征判断气缸内近壁面气流的运动情况。研究柴油机气缸近壁面气流运动状况,须将经除静电处理后的丝线一端粘贴在可视化的气缸内壁面上,另一端悬空,呈自由状态,进行气缸轴向、径向的等间距粘贴。

课题组以配备切向、螺旋的双进气道的D19型高压共轨柴油机为研究对象,通过3D打印进气道芯盒,以AVL定压差法结合丝线法,进行气道可视化稳流实验,对气缸内壁面所布设气流测试丝线进行拍摄,结合CFD模拟,表明气缸近壁面丝线运动能较好地验证气缸近壁面气流运动。最后利用CFD对双气道柴油机缸内流场进行数值模拟。

1 丝线法可视化气道稳流实验台的搭建与测试方案设计

1.1 丝线法可视化气道稳流实验台的搭建

本文中以D19直列、四缸、增压中冷高压共轨柴油机为研究机型,发动机主要技术参数见表1。根据AVL气道评价方法,搭建可视化稳流实验台,利用该实验台测量各个气门升程条件下气道的流通能力和气缸内的涡流比,如图1所示。

利用CAD软件构建D19气道模型,包括螺旋气道、切向气道、气门和气门座。导入到Converge软件,对气缸和进气道部分的网格进行自适应网格加密,对气门、气门座和气缸壁面进行固定网格加密,稳流计算网格模型如图2所示。气缸内壁面模型采用Amsden-O’Rourke,并设置边界条件,如表 2所示。将D19气道模型导入3D打印机,打印D19气道芯盒。

以AVL评价气道的指标对模型进行验证,主要参数为无量纲的流量系数μσ和涡流比SR。

表1 D19发动机参数

图2 D19稳流计算网格模型

表2 稳态模拟边界条件

流量系数μσ为

式中:m·actual为实际进气质量,kg/s;m·theo为理论进气质量,kg/s。

涡流比SR为

式中:nD为叶轮风速仪转速,r/min;n为发动机虚拟转速,r/min;ρ为空气密度;A为气缸截面积,m2;S为气缸冲程,m;m·为实验中测得空气的质量流量,kg/s。

图3和图4分别为不同的气门升程条件下,流量系数μσ和涡流比SR的稳流实验值与数值模拟值对比。随着气门升程增大,流量系数和涡流比不断增加,实验值和模拟值呈现较好的一致性,证明本文所构建的CFD模型满足仿真需求。

1.2 丝线法可视化气道稳流测试方案

图3 流量系数随气门升程的变化

图4 涡流比随气门升程的变化

图5 丝线可视化稳流测试拍摄方案

图5 示出丝线可视化稳流测试拍摄方案。由图5(a)可见,从缸盖底开始,沿气缸中轴线向下进行分层铺设,每层丝线的间距为20 mm,共布设5层丝线;每层丝线沿缸壁圆周均匀分布,间距为15°,共布设24根丝线,整个气缸总共粘贴120根丝线。由图5(b)可见,将气缸所对应朝向发动机的进气管侧、切向气道侧、排气管侧、螺旋气道侧4个方向定义为拍摄方向。由图5(c)可见,以进气管侧正面为第1次拍摄,正对每个拍摄方向的径向40°扇面的气缸内壁面范围,进行9次拍摄,以获取整个气缸的周向完整内壁面画面,逆时针方向拍摄9次。

分别调节进气门升程在2/3气门升程(8 mm)和最大气门升程(12 mm)进行稳流测试。控制鼓风机,调节进入气缸的进气量,使稳压箱出口处与大气的压差达到2.5 kPa,以保证充分的湍流流动。稳流测试方案如表3所示。在稳流实验过程中,须保持缸内气流运动的稳定,在确保内壁面的丝线随气流运动稳定后,才能进行拍照。

表3 稳流测试方案

2 双气道柴油机稳态流动CFD计算与可视化实验

将拍摄的9张气缸近壁面丝线运动图,按照逆时针方向展开,将近壁面的丝线运动拼合为连续变化的一个整体,即将气缸圆柱壁面展开成矩形平面。同时将CFD模拟气缸近壁面流场的圆柱面,也展开成位置与可视化研究完全对应的矩形平面。为了准确对比可视化研究与CFD模拟之间的关系,需构建两者统一的坐标系,横坐标从左至右以拍摄顺序0°~360°,纵坐标从气缸盖到燃烧室为0~80 mm,这样能够准确定位每条丝线,并将其运动状态与气流流动特性进行对比分析,如图6~图9所示。

2.1 8 mm气门升程缸内近壁面流动特性分析

图6 8 mm气门升程气缸近壁面气流流场

图7 8 mm气门升程气缸近壁面丝线运动实验

图8 12 mm气门升程气缸近壁面气流流场

图9 12 mm气门升程气缸近壁面丝线运动实验

图6 和图7分别为8 mm气门升程时气缸近壁面的气流流场和丝线运动。由图可见,在进气管侧的气缸近壁面气流流场和丝线摆动实验运动一致性好。进气管侧壁面流场主要由螺旋气道产生绕气缸轴线的涡流运动,气流在涡流运动导向下出现序号1现象;在切向气道侧的近壁面流场中,主要是切向气道内气流进入气缸内时,一部分气流撞击在进气门背面,反向撞击到飞轮侧的气缸壁面。另一部分气流沿气缸壁面进入气缸,并得到螺旋气道的气流加强。因此产生序号2现象,丝线摆动角度最大值为110°;在排气管侧,气缸壁面流场受到切向气道和螺旋气道内的气流共同作用。切向气道内气流进入气缸并撞击在排气管侧壁面,气流运动方向与螺旋气道产生的涡流运动相同,但在排气管侧的流场方向与涡流运动方向相反,因此排气管侧壁面流场和丝线摆动减弱;在螺旋气道侧,主要是螺旋气道起主导作用,但由于涡流运动,在螺旋气道侧壁面流场为涡流运动方向。产生序号3和4现象。

2.2 12 mm气门升程缸内近壁面流动特性分析

图8和图9分别为12 mm气门升程时气缸近壁面的气流流场和丝线运动。由图可见:在进气管侧,由于螺旋气道内的气流以气缸轴线形成涡流运动,近壁面流场相对气门升程为8 mm时减弱,丝线摆动角度也变小,如序号1所示;在切向气道侧,气流经过切向气道进入气缸并受到涡流运动的影响,丝线的摆动角度最大,最大值为90°,如序号2所示;在排气管侧,由于切向气道内气流正向切向流入缸内,并撞击在排气管侧壁面,同时排气管侧壁面受到涡流运动影响,使得排气管侧壁面流场得到加强,也使得丝线摆动角度增加,如序号3所示;在螺旋气道侧,主要是螺旋气道起主导作用,由于气门升程增大,使得螺旋气道侧近壁面流场增大,但受到涡流运动影响,在螺旋气道侧近壁面流场及丝线摆动出现如序号4和5的现象。

2.3 丝线摆动角与涡流比

根据实验测得的丝线摆动角度(以逆时针摆动为正)求出气缸近壁面每层丝线摆动角度的平均值φA。通过AVL的叶轮风速仪测试对应丝线所在的每层涡流比值SR。对气门升程为2/3气门升程8 mm和最大气门升程12 mm测试,实验值如表4所示。

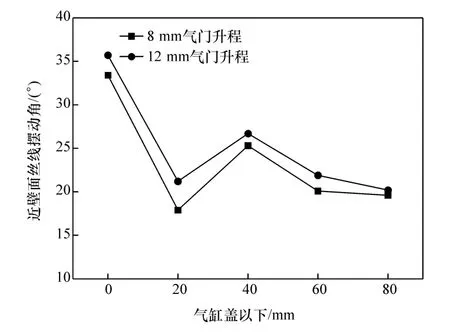

图10为每层丝线摆动的平均角度φA。在气缸盖底面处,丝线摆动平均角度达到φA最大值,最大气门升程(12 mm)时,丝线摆动平均角度为35.7°,2/3气门升程(8 mm)时,丝线摆动平均角度为33.4°。在靠近气缸盖时,气流会在气缸中心轴线产生逆时针的大涡流,导致靠近气缸盖的丝线摆动角度最大;在远离气缸盖时,由于气缸内的进气涡流向气缸中心轴线流动,导致远离气缸盖的丝线摆动角度减小。

表4 丝线摆动角度与涡流比实验

图10 气缸盖以下每层丝线摆动角度图

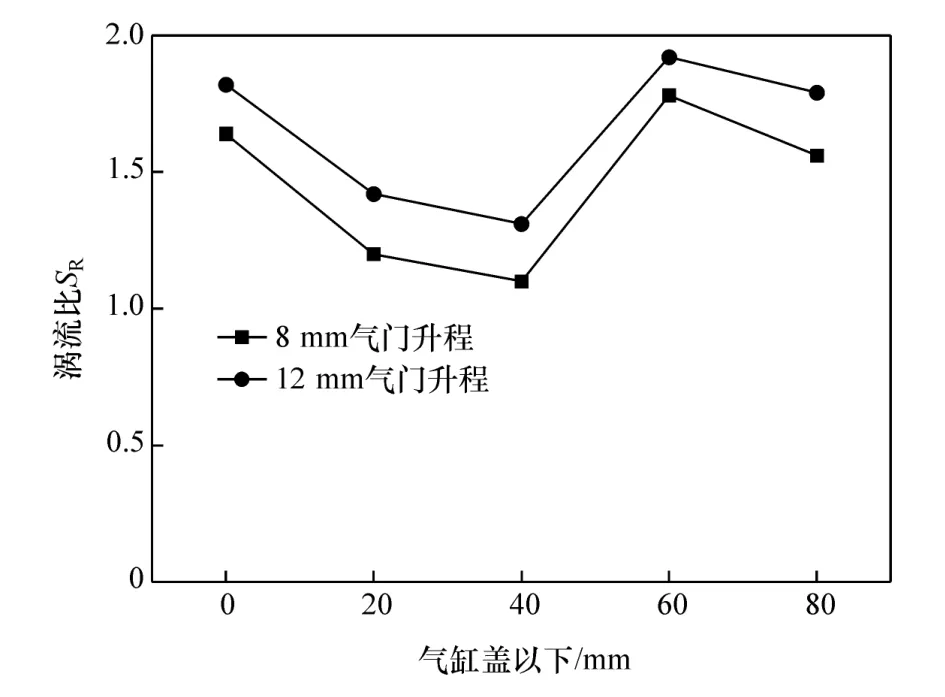

图11 为每层丝线所在位置的涡流比SR。在气缸盖底面以下60 mm时,涡流比SR出现最大值,最大气门升程(12 mm)时,涡流比SR为1.82;2/3气门升程(8 mm)时,涡流比SR为1.78。

图11 气缸盖以下每层丝线所在位置的涡流比图

2.4 双气道柴油机瞬态流场CFD计算与验证

使用UG构建D19发动机气缸实体模型,如图12所示,在CONVERGE软件中导入几何模型并进行网格划分,得到网格模型,如图13所示。瞬态计算使用的进气道与稳态计算相同,以模拟发动机处于被“拖转”状态下缸内气流运动。

图12 三维实体模型

图13 计算网格模型

图14 为双气道柴油机瞬态流场近壁面速度场图。以进气管侧、切向气道侧、排气管侧、螺旋气道侧,做8和12 mm气门升程的气缸近壁面流场切片图。由图可知:气流在进气管侧和切向气道侧都形成一条气流分界线,与稳流条件下的丝线运动情况相同;气流在螺旋气道侧受到切向气道侧的逆时针气流与螺旋气道顺时针气流共同作用,在气门升程12 mm时刻,左边气流顺时针运动,中间气流竖直向下,右边气流逆时针运动。证明本文中所构建的瞬态CFD模型能正确反映稳态近壁面丝线运动情况。

图14 双气道柴油机瞬态流场近壁面速度场图

3 双气道柴油机缸内流场分析

3.1 稳态分析

稳态分析使用图2的计算模型。气门全开时缸内稳态流动的垂直速度和水平速度分布分别如图15和图16所示。由图可见:进气流量分别在螺旋气道侧以环形射流的形式进入气缸,并在气门阀下形成一个循环中心;而在切向气道侧则以切向气道正面流入气缸,并在排气管侧撞击气缸壁面,产生一部分气流逆时针向气缸盖流动,另一部分顺着气缸壁面竖直向下流动。在缸内水平速度分布表面,缸内的角动量是由螺旋气道的螺旋段形成的并流入气缸,见图16中(Z1)。角动量与通过撞击气缸壁的进气气流在气缸中产生的角动量相结合,沿气缸中轴线圆周切向地改变方向。由于与气缸壁的相互作用,产生了两个相反的涡旋运动,并且存在一些复杂性,见图16中(Z2)。在底部出口处,两个相对的旋涡运动合并成一个涡流,见图16中(Z3)。

3.2 瞬态分析

图15 气门全开时稳态流动缸内的垂直速度分布

图16 气门全开时缸内稳态流动的水平速度分布

瞬态分析使用图13的计算模型,模拟发动机被拖转状态下缸内瞬态气流的流动。使用的进气道与稳态计算一致。进出口的压力边界条件都为2.5 kPa。

图17和图18分别为缸内瞬态气流的垂向和水平速度分布。由图17可见:垂向速度分布类似稳态流动的情况;随着活塞运行速度加快,缸内流速增加。由图17(a)可见:在315°CA BTDC形成强烈的进气射流;在气门阀下方出现循环滚流,同时存在复杂的气流运动;在190°CA BTDC时,活塞处于向上运动,但由于进气口与气缸之间存在压差,空气继续进入气缸;在120°CA BTDC之后,气缸内气流出现逆流现象。

由图18(a)可见:在进气冲程开始时,缸内的水平速度分量不包含很大的角动量,因为在螺旋气道中,气流没有经过完整的流动路径;气流围绕着气门周围向外运动进入气缸;在240°CA BTDC时,出现一个单一的主涡流运动,并伴随有多个小涡流中心;在190°CA BTDC和 120°CA BTDC时,缸内的涡流运动变成一个单一的主涡流,其涡流中心由螺旋气道侧转向气缸中心运动。

图17 缸内瞬态气流垂直速度分布

三维流动结构可能有所不同,但稳态流动实验和瞬态流动计算结果具有可比性。在定压流场条件下,采用涡流比测量方法可预测瞬态计算的涡流比。在较大气门升程时,轴向速度分布不均匀。在瞬态计算中,活塞不影响涡流比,但它可能产生滚流运动,这取决于进气阀的位置和数量。虽然滚流运动比涡流运动衰减得更快,但它能保留到压缩冲程,直到压缩上止点。滚流运动不太可能对发动机缸内性能相关的流动特性产生显著影响。缸内稳态流场存在涡流和滚流运动,但很快合并成单一的涡流运动。

4 结论

图18 缸内瞬态气流水平速度分布

(1)以稳流实验方法,结合丝线法来研究固定气门升程的气缸近壁面稳态气流运动状况,结合CFD流动计算,表明丝线法能有效反映缸内近壁面气体运动状况。

(2)在可视化稳流实验台的近壁面丝线显示法实验中,气缸近壁面丝线运动方向受到螺旋气道产生的涡流作用,使丝线运动方向与涡流方向一致。在切向气道侧近壁面流场受到切向气道内气流影响,同时在涡流运动的共同作用下,切向气道侧近壁面速度场最大,使得此处的丝线摆动角度最大,气门升程为8和12 mm时,丝线摆动角度分别为110°和90°。

(3)缸内瞬态流场存在涡流和滚流运动,但很快合并成单一的涡流运动。