煤制甲醇装置中CO变换工艺的优化与应用研究

2019-10-28

(河南龙宇煤化工有限公司,河南 永城 476600)

河南龙宇煤化工有限公司(收下简称龙宇煤化工)变换装置的作用是调整粗煤气H/C比,以满足甲醇生产的需求。该装置由高水气比改为低水气比工艺,由于操作条件发生了变化,在改造后变换催化剂在开车过程中出现了多次设备超温,严重威胁装置安全运行,在设计院及催化剂厂家的配合下,通过从工艺、控制上优化,有效地解决了超温问题。

1 变换工艺

本装置采用耐硫型钴钼系变换催化剂,变换工序采用多炉串联和增加副线的办法,即部分气体通过第一变换炉来降低蒸汽消耗并防止超温。在第二变换炉入口加入不通过第一变换炉的煤气,与第一变换炉出来的气体混合,利用冷凝液激冷增湿降温来减少蒸汽消耗。同时,为了调节出口CO含量,另外未经变换的煤气与第二变换炉出口的气体混合,并用冷凝液激冷増湿降温后,进入第三变换炉。此外,煤气有一根手动调节的副线,跨过三个变换炉,该副线也可灵活调节变换出口的CO含量。变换工艺流程见图1。

图1 变换装置工艺流程注:1—原料气分离器;2—原料气过滤器;3—蒸汽混合器;4—第一变换炉;5—1#淬冷器;6—第二变换炉;7—2#淬冷器;8—第三变换炉

2 变换装置存在的问题

低水气比改造后,中压蒸汽用量大幅降低。但因催化剂低温活性好、反应剧烈,在开车期间,温升速率极快,造成催化剂床层超温、设备超温及因温升不均造成的密封面泄漏等问题,严重威胁装置的安全运行。

3 解决思路

催化反应存在促进反应和抑制反应两种,前者应用广泛,而后者相对来讲应用较少,但抑制反应可采取的方法很多,例如稀释反应物浓度、降低温度、减少催化剂的活性组分含量和化学方法抑制等。抑制反应,在化学反应学中应用非常广泛,可行性强。

从影响催化剂催化性能的因素着手,重点对温度、压力、反应物浓度、活性组分等因素,利用反应热力学和动力学原理,进行逐项的技术分析并确定要因,针对解决要因的方法进行筛选和评比,找出适合的工艺条件及满足经济效益的最佳方法。

4 研究的主要技术内容

4.1 影响变换催化剂温升因素的分析

变换装置发生的主要化学放热反应为以下两个反应方程式:

ΔH0298=-41.4 kJ/mol

ΔH0298=-206.2 kJ/mol

甲烷化反应产生的热量是主反应的5倍,引起温升过快的主要因素为甲烷化放热所致,因此,重点对影响催化剂发生主反应和副反应的因素进行逐项分析。

4.1.1温度对变换催化剂变换率的影响

变换反应是可逆放热反应,存在最佳反应温度,因此,反应温度应在控制催化剂的活性区间内,热点温度不要超过上限。在催化剂初期或活性较好时,为预防催化剂老化,尽量控制在较低的反应温度。在催化剂后期,应逐渐提高床层温度,以保证变换率满足要求。

4.1.2床层温度对甲烷化的影响

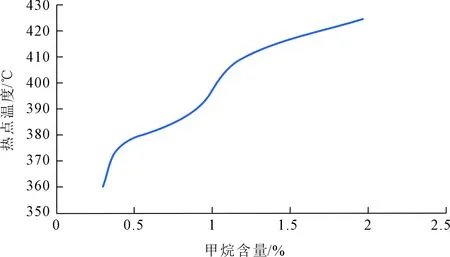

随着催化剂温度的升高,副反应也相应增加。当催化剂温度超过395℃时,副反应明显加快;而当催化剂温度低于375℃,变换气中甲烷仅为0.4%。因此,为控制变换反应进程、减少副反应,必须注意控制催化剂热点温度。在满足催化剂活性要求的前提下,降低热点温度,可有效降低反应速率和抑制甲烷化反应,温度与甲烷对应关系见图2。

图2 温度与甲烷对应关系

4.1.3床层压力对甲烷化的影响

压力对变换反应平衡无影响,但压力与反应速度正相关。变换的甲烷化副反应是体积变小的反应,因此高压条件下,有利于甲烷化反应的进行。理论上,在低压状态下,有利于抑制主反应和副反应的进行。

4.1.4水气比

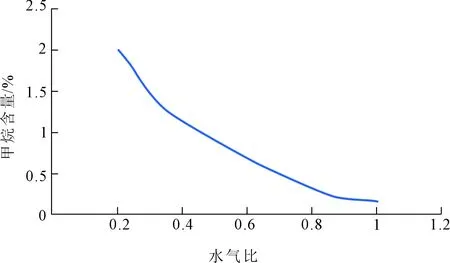

水气比增加,将加速变换反应的进行,提高变换率。同时,较大的水气比对副反应有抑制作用。但是水气比增加,将增加蒸汽消耗,其经济性变差。水气比的变化对甲烷化副反应的影响见图3。

图3 水气比对甲烷化副反应的影响

由图3可知,在一定压力和温度的条件下,随着水气比的增大,甲烷含量随之下降,因此,合适的水气比对控制甲烷化副反应尤为重要。

4.1.5空速

(1)空速对催化剂活性影响。空速耐受能力决定了单位体积的生产能力,耐受能力越高,催化剂的装填量、变换炉体积都可以相应减小,从而降低投资成本。一般在运行初期,催化剂活性好,采用大空速运行方式,运行后期则需要适当降低空速,通过调节不同变换炉的负荷,控制空速,以保证催化剂床层温度。空速对CO转化率的影响见图4。

图4 空速对CO转化率的影响

(2)空速对甲烷化副反应的影响。在壳牌气化炉运行实践中,通过对变换炉工艺数据的收集,汇总了空速对变换甲烷化副反应的影响(见表1)。

表1 空速对甲烷化副反应的影响

由表1的数据可知:在变换催化剂温度380℃、压力3.7MPa的运行工况下,催化剂空速由2 000h-1提高到4 500h-1,出口变换气中甲烷含量减少56%,说明适当提高空速可以明显抑制甲烷化副反应发生的程度[2]。

4.2 针对开车初期温升过快采取的措施

如何有效地控制甲烷化发生,是控制催化剂温升的关键,结合影响甲烷化的因素,进行相应的应对措施。

4.2.1针对温度因素采取的措施

(1)开车前催化剂温度的控制。在满足启活温度的前提下,接气前催化剂的温度向低点控制,在催化剂使用初期,启活温度在180℃左右,开车将床层控制在220℃即可;当催化剂进入后期,启活温度在240℃左右,开车床层控制在260℃。短停后的开车,若下层温度超过420℃,可利用常温氮气进行降温,降温时要均匀,可通过底部通入氮气,与从顶部放出的逆流向进行,这样既可有效地降低底部温度,避免上层垮温,同时疏松床层,降低催化剂床层的压差。

(2)开车接气过程中对CO浓度的控制。CO浓度的增加可加速主反应进行,反应热效应增加,最终导致甲烷化反应速率增加,引发温升过快导致的超温现象。在开车初期,通过补入少量的氮气,稀释煤气中的CO浓度,可有效控制温升。根据龙宇煤化工的经验,在开车初期(煤气总量在100 000m3/h,CO浓度在50%左右),从煤气化装置直接补入4 000m3氮气,一变炉的温升明显得到控制。

4.2.2针对压力因素采取的措施

由压力的影响趋向可知,在低压下操作,可有效降低主反应和副反应速率,但过低的压力,因主反应速率太低,易发生垮温现象,同时开车时间将大幅度延长。龙宇煤化工变换正常工作压力为3.6MPa,经过多次的尝试,发现在接气时压力控制在1.5~2.0MPa时相对合适,当温升过快或局部超温时,必须处于低压状态,避免进一步的温升引发飞温或设备泄漏。

4.2.3针对水汽比因素采取的措施

在开车初期,影响水汽比的因素有来自气化的煤气温度和配入的蒸汽量,能有效地控制水气比,既保证变换率,同时避免甲烷化的发生显得尤为重要,在操作过程中,尽可能向平衡点靠近,经过无数次的尝试和探索,获得了以下的操作经验。

(1)一变炉入口水气比的控制。开车初期,来自气化的煤气温度低,相应的水气比也低。贸然接气极易引发一变炉上层垮温,下层飞温的事故。通过提前投煤气管线蒸汽伴热、延长煤气暖管时间、提高煤气温度(即提高水气比)来避免飞温和垮温现象,龙宇煤化工经过摸索发现,煤气温度必须提至140℃以上时变换炉方可引气。

(2)二变和三变炉入口水气比的控制。通过调整二变或三变入口的淬冷水或蒸汽量可控制入口的水气比,在开车初期,由于两台淬冷器温升的限制,会导致入口温度偏低,特别是在短停后开车或单炉升温的模式下,由于淬冷器本身温度偏低,若立刻投入淬冷水或蒸汽,会导致催化剂进水的风险。因此,在入口温度低于220℃时,不采取增水或蒸汽的措施,温度至220℃后根据催化剂的使用情况投用。

4.2.4针对空速因素采取的措施

空速决定了煤气与催化剂接触的时间,也决定了反应热移出的速率,因此有效地控制空速,对催化反应尤为重要。

一变炉空速控制的手段有:控制气化煤气来量、去后系统的分流量和系统压力。催化剂使用初期活性好,在接气时根据催化剂的温升速率来控制空速,当热点达到350℃,且温升为10℃/min时,可加大空速降温,避免飞温现象发生。当热点超过400℃且温升停止时,可降低空速,避免垮温现象发生。

在催化剂使用后期,因催化剂活性差,接气时可适当降低空速,根据热点的温升速率调整,允许微量的超温,避免垮温现象发生。

5 结语

自变换装置低水比改造后,开车期间催化剂超温一直是个难题,每次开车都出现不同程度的超温。通过对反应机理的研究,结合实践经验,总结优化了一系列的操作模式,催化剂超温得到了有效地控制,同时延长了催化剂的使用寿命,降低了因超温导致的设备泄漏风险。