多功能旋翼无人机停机坪基板轻量化设计

2019-10-26李继栋

李继栋

(1.天津航天中为数据系统科技有限公司,天津 300400;2.天津市智能遥感信息处理技术企业重点实验室,天津 300400)

0 引言

随着无人机技术的发展,无人机应用得到了极大推广,特别是旋翼无人机被应用于各行各业,在地理信息测绘、军事应用、交通巡检、抢险救灾及影视娱乐等方面广泛应用[1-3]。现在市场对无人值守无人机系统提出了巨大的需求,本研究的多功能旋翼无人机停机坪作为无人值守系统的一部分,主要功能是用来放置待作业的旋翼无人机和回收已完成作业的旋翼无人机[4]。该旋翼无人机停机坪具备远程操控、环境感知、安全自检、自动充电等多个功能,并且它要确保无人机在起降过程中飞行安全以及远程操纵执行任务的高效。

1 停机坪的描述

随着智能化的深入发展,市场对无人机系统的完全自动化有了迫切需求,停机坪就是一款能够满足无人机完全智能化完成任务的产品。停机坪需放置在无人机的工作区,它的功能是用以自动储存无人机,在无人机执行完任务之后,自动返航回到停机坪,停机坪能够自动给无人机进行充电。停机坪设置有很多环境传感器,可以实时感知周围的环境,保证无人机的顺利工作。停机坪所有功能的实现不需要工作人员在现场,工作人员只需在控制室进行远程控制即可。

多功能旋翼无人机停机坪作为无人机的停放,自动充电,周围环境的实时上报设备,除了需要满足各项功能指标外,各个材料还需满足抗风、抗晒、防雨的性能,并且停机坪设备要具备可拆卸性和质量轻的特点。由于停机坪设备存在执行完一段时间的任务后,需要移动到另一个地点执行任务新的任务的情况,急需解决停机坪运输的便利性,就停机坪的轻量化设计提出了要求。目前市场的停机坪产品重量都比较重,重量一般都要在1 t以上,搬运困难,运输不便,需对停机坪产品进行轻量化改进,达到质量轻便、刚度好和强度大的要求。

2 基板的设计

基板作为停机坪的主要承重部件,基板的重量占据整个停机坪重量的50%左右,停机坪的轻量化改进设计主要在于改进基板的重量,基板设计的主要指标要求是变形量不能超过长度的0.1%,基板强度没有太严格要求,能保证不破坏即可。

2.1 基板材料的选型

考虑到基板的承重以及整体运输的轻便性,在基板材料的选择上,市场现有产品多为铝合金材料,铝合金材料拥有密度小,强度高,塑性好等优点。考虑轻量化设计的要求,本设计方案中基板的材料选择主要考虑铝合金材料和新型复合材料,铝合金材料选用常用的传统铝合金材料6061,新型复合材料选用玻璃钢板与泡沫型材组成的复合材料。这种复合材料优点是密度小、刚度和强度好。

2.2 基板的轻量化设计

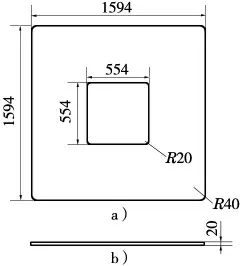

以现有的多旋翼无人机作为设计对象,根据无人机实际的降落精度,确定停机坪内部无人机降落部分的具体尺寸,由于无人机降落后,需要对无人进行一定的移动,考虑这些动力零部件的尺寸,最终确定了了停机坪基板的外围尺寸。根据实际情况,基板的主要形状设计为标准的矩形。由于多旋翼无人机需在停机坪中间上下升降,因此,基板中间需要设计无人机升降通道,通道的形状设计为正方形孔,具体尺寸设计依据多旋翼无人机起落架尺寸设定,最终基板总尺寸确定为1594 mm×1794 mm,升降孔尺寸确定为554 mm×554 mm(图1)。

2.2.1 铝合金材质方案

图1 基板基本尺寸

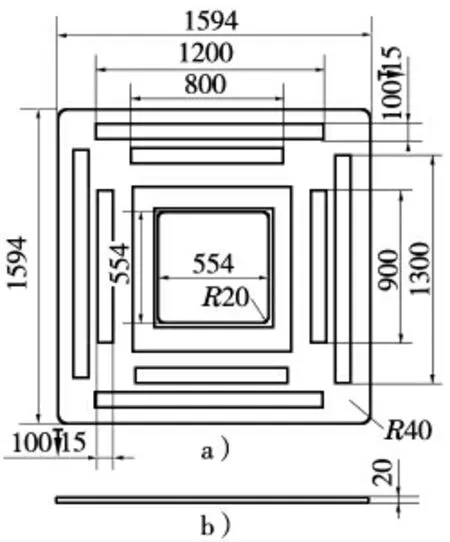

依据设计经验,铝合金材质的基板设计方案分为2 种,由于基板的长宽尺寸已经确定下来了,2 种方案主要根据基板厚度的不同来设计:方案1 基板厚度设计为15 mm,根据基板受力情况,进行了轻量化设计(图2);方案2 基板厚度设计为20 mm,根据基板受力情况做轻量化设计(图3)。

图2 设计方案1

图3 设计方案2

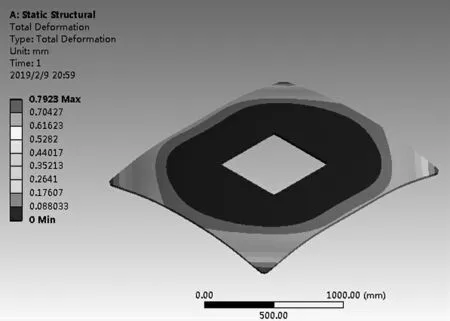

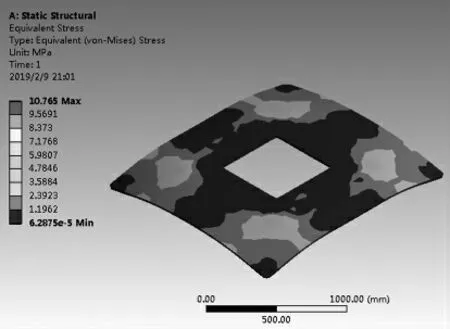

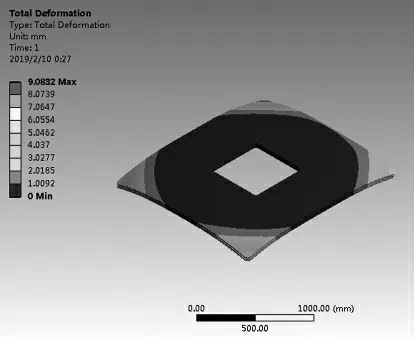

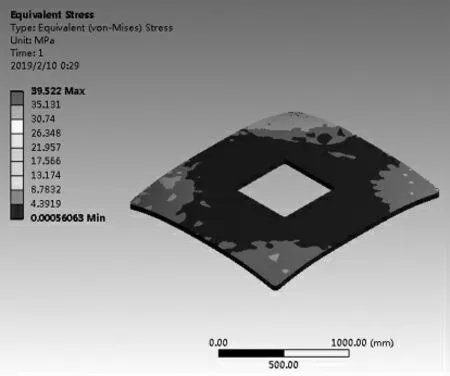

针对方案1,基于Solid-Works 进行建模,依据图2 基本尺寸建模,材质选择为铝合金,型号为6061,质量评估为80.8 kg。然后基于ANSYS进行仿真实验,参数设置中,材质设置为铝合金,固定约束根据实际项目要求输入,固定约束为基板底面正中心的环形接触面,尺寸设置为外环850 mm×950 mm,内环600 mm×600 mm。受力设置为根据实际情况,基板上设置有6 个小平面均匀受力,每个小平面受力设置为350 N,进行ANSYS 仿真,仿真结果如图4 和图5 所示。

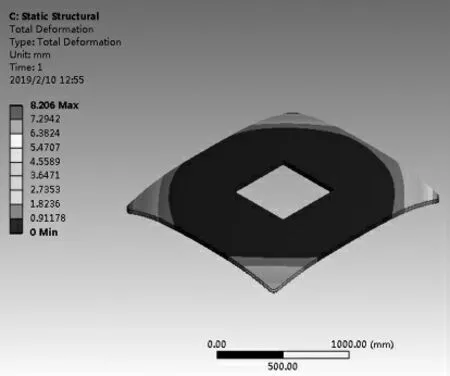

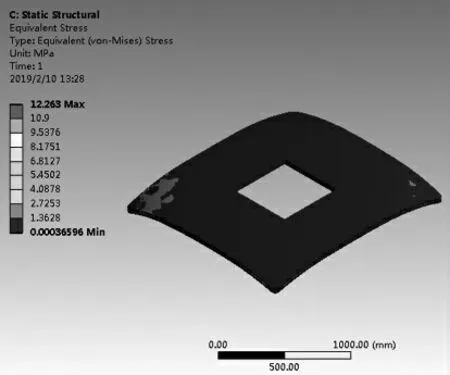

针对方案2,基于Solid-Works 进行建模,依据图3基本尺寸建模,材质选择为铝合金,型号为6061,质量评估为104 kg。然后基于ANSYS进行仿真实验,参数设置与方案一设置一致,仿真结果如图6和图7 所示。

将2 种方案仿真结果进行对比分析(表1),2 种方案中所受最大强度都较小,都满足强度要求,在变形量方面,方案1 变形量较大,不能满足变形量不超过0.1%的条件下,最终满足条件的方案为方案2。但是方案2 进行了轻量化处理之后重量仍有104 kg,重量较重,将导致整个停机坪的重量过大,搬运困难,因此,方案2 设计也稍有不足。

2.2.2 新型复合材料方案

图4 15 mm 厚基板变形量仿真结果

图5 15 mm 厚基板强度仿真结果

图6 20 mm 厚基板变形量仿真结果

新型复合材料采用的是玻璃钢作表面,中间采用泡沫作芯材的复合材料。市场上该类复合材料主要分为XPS 芯材复合玻璃钢板,PET 芯材复合玻璃钢板,PP 芯材复合玻璃钢板3 种,依据项目实际使用方式,复合材料在受力的情况下,要满足变形量小,刚度好和强度大等条件。针对上述要求,分别采购3 种类型的玻璃钢复合材料样板,进行受力试验,效果较好的为PET 芯材复合玻璃钢板,因此,新型复合材料方案确定采用PET 芯材复合玻璃钢板。

图7 20 mm 厚基板强度仿真结果

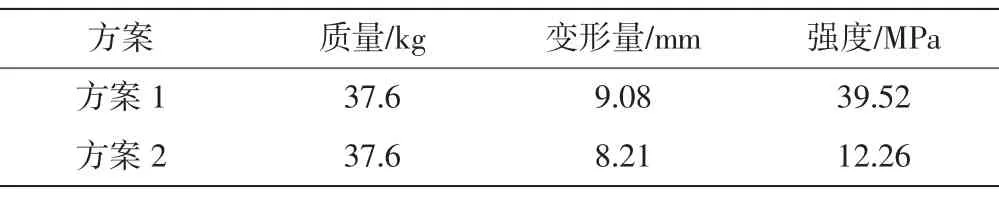

表1 铝合金材料2 种方案仿真结果对比

由于PET 芯材复合玻璃钢板比铝合金材质的更易变形,因此PET 芯材复合玻璃钢板作基板厚度要变大,根据实际项目需求以及其它设备的设计空间,综合考虑此基板厚度为46.5 mm较为适宜。依据复合材料厂商提供的芯材厚度系列和玻璃钢厚度系列,给出以PET 芯材复合玻璃钢板作为基板的2 种设计方案。

方案1:上层玻璃钢厚1.5 mm,上层芯材厚20 mm,中间玻璃钢厚1.5 mm,下层芯材厚20 mm,下层玻璃钢厚度3.5 mm。

方案2:上层玻璃钢厚1.5 mm,上层芯材厚20 mm,中间玻璃钢厚3 mm,下层芯材厚20 mm,下层玻璃钢厚2 mm。

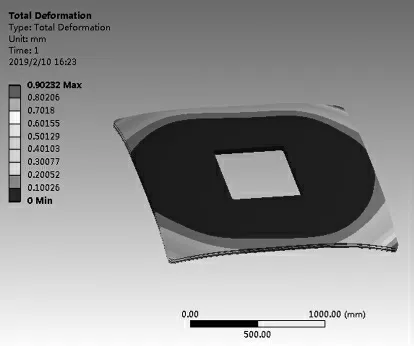

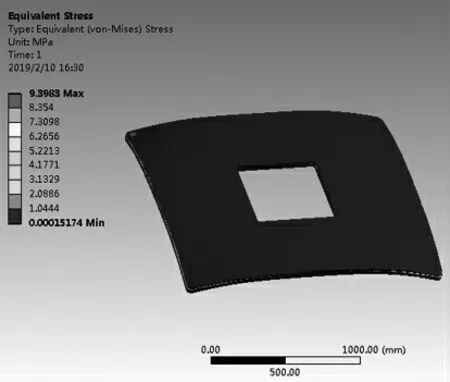

针对第一种方案,基于SolidWorks 进行建模,建立5 个零件模型,然后装配成装配体,总厚度为46.5 mm,质量评估为37.6 kg。然后基于ANSYS 进行仿真实验,参数设置中,每一个零件分别附相应的材质,玻璃钢设置材质为FRP,芯材设置为PET,固定约束根据实际项目要求输入,与铝合金方案的固定约束一致,即固定约束在基板底面正中心的环形接触面上。受力设置也与铝合金方案的设置一致,设置在基板的6 个小平面上,每个小平面受力设置为350 N,进行ANSYS 仿真,仿真结果如图8 和图9 所示。

图8 方案1 基板变形量仿真结果

图9 方案1 基板强度仿真结果

针对第二种方案,基于SolidWorks 进行建模,与新型复合材料方案1 相似,建立5 个零件模型,然后装配成装配体,总厚度为46.5 mm,质量评估为37.6 kg。然后基于ANSYS 进行仿真实验,参数设置与新型复合材料方案1 设置一致,进行ANSYS仿真,仿真结果如下图10 和图11。

新型复合材料2 种方案仿真结果进行对比(表2)。通过对比,可以发现这2 种方案的优点是质量均比较轻,质量是原来铝合金质量的1/3~1/2。根据所受强度的仿真结果分析,2 种方案的强度均能达到要求。变形量结果分析,2 种方案的变形量都较大,其中方案2 的变形量比方案1 稍小,但仍不能满足停机坪基板的设计指标。因此,2 个设计方案均不能满足条件。

3 基板的改进设计

根据铝合金方案和新型复合材料方案的仿真实验,发现铝合金基板方案存在重量较重的劣势,而新型玻璃钢复合材料基板存在变形量较大的缺点,两种不同材料的基板均不能完全满足实际的项目需求,都存在一定的弊端。为了解决这些弊端,依据铝合金基板方案和新型复合材料基板方案组合创新出优化方案,优化方案为将一定厚度的铝合金板嵌入到复合材料中,组成新的复合材料基板。这样,既可以利用铝合金的高刚度,又可以利用新型复合材料密度小的优点。

图10 方案2 基板变形量仿真结果

图11 方案2 基板强度仿真结果

表2 新型复合材料2 种方案仿真结果对比

3.1 优化设计方案

根据已经确定的优化设计方案思路,设计新的组合复合材料基板,内嵌的铝合金平板设计厚度为5 mm,结合新型复合材料方案二,给出具体的优化方案为:上层玻璃钢厚1.5 mm,上层芯材厚15 mm,铝板厚5 mm,中间玻璃钢厚3 mm,下层芯材厚20 mm,下层玻璃钢厚2 mm。

3.2 优化方案仿真

按照优化设计方案,基于SolidWorks 进行建模,建立6 个零件模型,然后装配成装配体,总厚度为46.5 mm,质量评估为70 kg。然后基于ANSYS 进行仿真实验,参数设置中,每一个零件分别附相应的材质,玻璃钢设置材质为FRP,芯材设置为PET,5 mm 厚铝合金平板材质为铝合金,固定约束根据实际项目要求输入,保持与前面设计方案的固定约束一致。受力设置也保持与前面设计方案的设置一致,设置在基板的6 个小平面上,每个小平面受力设置为350 N,进行ANSYS 仿真,仿真结果见图12 和图13。

通过仿真结果数据发现,优化方案的基板变形量为0.9 mm,所受最大强度为9.4 MPa,变形量满足了实际项目使用的需求条件,强度也远小于材料的屈服强度,2 个指标都达到了较理想的效果,并且该方案重量为70 kg,比铝合金设计方案减少了30%,故该优化方案为可行的设计方案。

4 结论

图12 优化方案基板变形量仿真结果

图13 优化方案基板变形量仿真结果

根据市场对多功能旋翼无人机停机坪系统的需求,根据搬运和运输的轻量化要求,对停机坪的基板进行设计,给出了铝合金基板方案和复合材料基板方案的设计、仿真、比较。通过仿真比较,两种设计方案结果都不是很理想,重量和刚度、强度不能同时兼顾,进而进行方案优化,给出了铝合金平板嵌入玻璃钢复合材料的设计思路,进行了具体的方案设计,对优化方案进行了ANSYS 仿真实验,仿真结果满足各项要求指标,从而确定了基板的最终设计方案,达到了实际项目功能需求,并且重量减少了30%。

本项目给停机坪的基板的轻量化设计提出了新的设计思路,并可以拓展到停机坪其他部分的零部件,从而使停机坪整体达到了更优的状态。此设计思路也可以为其他类似设计提供一种新的参考和借鉴,使设计达到轻量化的目的。