汽轮机组调门摆动原因分析及处理措施

2019-10-26张江

张 江

(青海投资集团公司,青海西宁 810000)

1 汽轮机组概况

青海桥头铝电股份有限公司发电分公司3#机组是上海汽轮机厂制造的N125—13.24/535/535 改进型汽轮机组,该机组将原有的旋转阻尼液压式调节系统改进为纯电液调整(DEH)系统,汽轮机组DEH 系统工作原理:汽轮机组启动时,汽轮机电动调速油泵,调速系统各电磁阀复位,调速油泵压力油通过启动装置节流孔先后建立安全油、启动油,开启高中压主汽门,主汽门开启,同时旋转阻尼形成的一次油压到放大器建立二次油压,二次油压到流量放大器形成三次油压,三次油压(DDV 油压)到控制调门的各油动机,由油动机开启各调门,汽轮机组冲转带负荷。汽轮机组正常运行时,调节系统压力油由主油泵供给,电动调速油泵停止运行,投入联动状态。

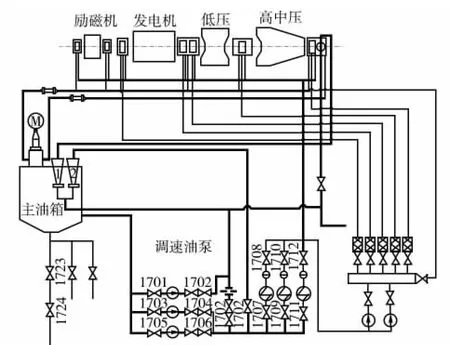

3#机电动调速油泵型号150Y-150A,主要参数:允许汽蚀余量4.5 m,扬程130 m,流量186 m3/h,转速2950 r/min,轴功率147 kW,配用功率132 kW。汽轮机电动调速油泵的主要任务是汽轮发电机组启停时代替主油泵提供足够的压力和温度合格的调速油和润滑油(图1),同时在机组停机或启动时,向盘车装置供油。

图1 电动调速油泵工作原理

机组正常启动时,调速油泵出口的压力油通过Ⅰ,Ⅱ级注油器携带主油箱的透平油形成调速油压和润滑油压,调速油经过调速油路滤网供给调速系统,润滑油经过冷油器向机组润滑油系统供油。机组启动时调速油系统的正常工作对于保证汽轮机的安全运行具有重要作用。如果调速油系统的调速油不稳定,将会对设备的安全造成威胁,存在较大安全隐患。

2 问题

3#汽轮机组投产于1999 年9 月,从2009 年底起,机组运行人员对电动调速油泵进行定期(每月每周二)试验时,电动调速油压间断性的出现摆动现象,到2010 年下旬时,电动调速油泵试验时的油压摆动呈现上升趋势,调速油压主要集中在(1.24~1.28)MPa 范围内摆动;油压摆动会引起汽轮机调门摆动,导致汽轮机转速变化,最后造成汽轮机组负荷摆动。汽轮机组负荷摆动时间从开始到结束持续约10 s,汽轮机组负荷摆动量最大5000 kW/h;较大的摆动现象严重威胁汽轮机组的安全稳定经济运行。

3 原因分析

3#汽轮机组电动调速油泵输出的额定油压力为1.176 MPa,同类汽轮机组在正常稳定运行时的实际调速油压为1.2 MPa;调速油压摆动范围(1.24~1.28)MPa,调速油泵输出的油压高出调速油泵额定油压(0.064~0.104)MPa。汽轮机组正常运行时主油泵供给的调速油压为1.2 MPa,调速油泵输出的压力过高,对运行调速油压有个压差冲击,造成正常运行的汽轮机组调速油压摆动,影响汽轮机组的负荷。因此,分析影响汽轮机组负荷摆动的因素是汽轮机组电动调速油泵出口压力偏高。

4 解决方案

4.1 准备工作

(1)根据各种因素制订相应的处理措施、方案。

(2)查阅设备检修规程,做好技术记录。

(3)准备好必要的量具,工器具(游标卡尺600 mm)。

(4)组织班组工作人员认真学习相关设备的检修工艺和质量要求。

4.2 处理方案

(1)根据对调速油泵油压摆动分析出的主要因素制定处理措施,主要因素是调速油泵的输出油压偏高,只要降低调速油泵的输出油压,就能稳定油压。

(2)3#机组调速油泵是单吸式离心泵,根据单吸式离心泵参数之间的关系,即流量Q,杨程转速H;叶轮直径D 与压力P 之间的关系为:①Q1/Q2=D1/D2;②H1/H2=(D1/D2)2;③P1/P2=(D1/D2)3。

根据油压与叶轮直径的比例关系(式③)得出:只要减小叶轮(图2)直径就能降低调速油泵输出油压,因此,稳定调速油泵输出油压的方案为:减小调速油泵叶轮直径,即用车床车削叶轮外圆,降低油压,消除油压摆动现象。

4.3 方案实施

图2 调速油泵叶轮

(1)利用3#机组小修机会进行方案实施。

(2)调速油泵输出额定压力1.176 MPa,而机组实际运行中输出油压为1.20 MPa。解体3#机组调速油泵后,测量调速油泵叶轮直径为335 mm,将调速油泵输出油压从1.28 MPa 降低到1.20 MPa;根据离心式调速油泵油压与叶轮直径的比例关系P1/P2=(D1/D2)3,即1.28/1.20=(335/车削后的叶轮直径)3,计算可得车削后的叶轮直径为327 mm,车削量8 mm,对调速油泵叶轮外圆进行车削,调速油泵外圆半径车削量4 mm,车削后叶轮直径327 mm,对车削后的叶轮及其他零部件用煤油清洗后组装。

5 油动机运行中出现的问题

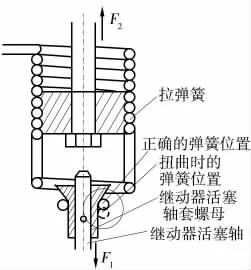

油动机主要由拉弹簧、继动器活塞、错油门、错油门套筒、压弹簧、反馈连杆、反馈斜板、及油动机活塞等组成(图3)。

图3 油动机结构组成

由三次油压(DDV 油压)经电磁切换阀后作用到继动器活塞上部,在稳定工况下,三次油压(DDV 油压)与活塞杆上部弹簧的拉力平衡,继动器活塞杆下端有4 个油口,将错油门上部“C”的继动油与排油相通,继动油由高压油经错油门上3 mm孔供给。稳定工况下,继动油压与错油门下压弹簧的紧力平衡,使错油门处于中间位置,通往高压油到油动机活塞下部的进油口。当三次油压(DDV 油压)升高,继动器活塞克服拉弹簧的拉力向下移动。关小活塞杆下4 个泄油口,使继动油压升高力平衡破坏,错油门下移打开通往油动机活塞下部的压力油口,压力油从A 室通往B 室,使油动机活塞下部油压升高,推动活塞杆上移,开启调节汽阀。在油动机活塞杆上移的同时,通往反馈斜板及反遗连杆,将错油门筒下移,关闭油动机活塞下部的压力油进油口,使油动机活塞处在新的稳定位置,调节过程结束。当二次油降低后动作过程与上述相反。

继动器上部拉弹簧可以调整有效圈数改变弹簧刚度,或适当调整斜板的斜率,以调整转速不等率,油动机起始动作点的油压值如不符合要求,可通过调整拉弹簧的预紧力达到油动机要求值。

此类型机组调节汽门油动机主要由拉弹簧,继动器活塞,错动门及套筒,油动机活塞、反馈斜板、反遗连杆,压弹簧等组成。任何部套的异常都会造成油动机工作不稳定。该类型机组自投产以来,个别调节汽门油动机存在不同程度的摆动现象,严重影响机组的安全、经济、稳定运行。虽然多次检查、检修相关部套,但造成油动机大幅摆动的原因未彻底查清。

3#机及其他机组的高压油动机存在不同程度的摆幅,当3#机组三次油压(DDV 油压)在0.263 MPa 时,甲侧油动机在(142~152)mm 之间摆动,乙侧油动机也有不同程度的摆动,在此期间检查调速系统,各油压均正常。将高压三次油压(DDV 油压)值调至0.275 MPa 后稳定,摆动消失。

根据油动机工作原理,针对3#机组高压油动机摆动现象,在2011 年8 月下旬小修期间,对油动机各部件进行全面检查,发现继动器活塞轴与拉弹簧有斜拉伸现象。活塞轴与拉弹簧是强拉在一条同心垂直线上,拉弹簧在某个扭力下,弹性变化大,局部钢性变化较大。检修后做静态特性试验,油动机工作良好,开机后未出现摆动现象。此次检修对此类型油动机摆动问题的解决积累了经验,为机组的稳定运行打下了坚实的基础。

6 油动机摆动缺陷的处理措施

根据调速系统工作原理,油动机是调速系统的最终执行机构。小修期间,针对油动机不正常摆动进行了全面检查。逐一排除其他部件后,发现油动机继动器活塞轴与拉弹簧有扭拉变形现象,活塞轴与拉弹簧不在垂直的轴心线上。分析认为这样会造成拉弹簧局部长时间受力过大,弹簧钢性将发生变化,造成油动机不能稳定运行。更换新拉弹簧时,活塞轴螺母与拉弹簧配合过紧,无法正常将螺母从拉弹簧中取出。装复新的拉弹簧时无法正常装复,强行装复与活塞轴相连接后,拉弹簧呈现变形扭曲。将继动器活塞轴外径磨去0.5 mm,打磨光滑后,垂直放入拉弹簧内,松紧适度,与活塞轴连接组合后无扭拉现象(图4)。

图4 继动器活塞及弹簧安装

7 处理效果

3#机组小修后,调速油泵输出油压1.20 MPa,没有摆动现象,机组从小修结束至今,运行当中做调速油泵试验时未发现油压摆动现象,调速油泵输出油压趋于稳定状态,保证了机组的安全稳定运行。