一种长钢轨扣件回收装置的运动学分析与仿真

2019-10-22陈水胜吕彦杰鄢建明

陈水胜,吴 博,吕彦杰,鄢建明

CHEN Shui-sheng1 , WU Bo1 , LYU Yan-jie1, YAN Jian-ming2

(1.湖北工业大学 机械工程学院,武汉 430068;2.上海铁路局上海工务大修段,上海 200040)

0 引言

目前,铁路线路大修施工以劳动密集型、重体力型特点为主,随着各种大型养路机械的不断投入而有所改观,然而钢轨大修施工更换下道的旧扣件回收,依旧耗费大量的劳力,作业安全风险控制难度较大,旧料回收指标难以保证,以至对铁路运输留下安全隐患[1,2]。针对现有收料方式存在的问题,提出了一种长钢轨扣件回收装置[2],可实现铁路线上袋装旧扣件的半自动输送回收,取代人力抛送作业,可有效降低工人劳动强度,减少施工成本,提升铁路运行的安全保障系数。

为了验证扣件回收装置作业的运行性能,文中通过建立收料装置的简化机构模型,并基于收料装置的实际作业要求,对其进行尺度设计,以此对该机构模型进行逆运动学求解,并结合ADAMS进行仿真验证,进一步揭示收料机构的动态性能,为收料装置的运行控制优化提供参考。

1 收料装置运动分析

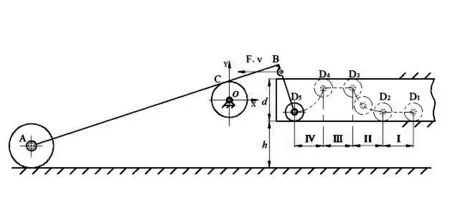

该扣件回收装置由驱动电机、减速器、伸放组件和移动平台组成。如图1所示,移动平台主要由轨道平板车上安装的导向槽(11)、滚筒(6)、链轮A(5)、链轮B(12)、张紧轮(7)等组成。伸放组件主要是“L”形梁以及布置其两端的轨轮(2)、料斗(3)、导向轮(9)等组成,为便于说明,“L”形梁主要分为长梁(4)与短梁(8)。传动链条(10)的一端连接在短梁(8)上,经链轮B(12)、张紧轮(7)、链轮A(5)后,另一端也连到短梁(8)上。在长钢轨(1)、滚筒(6)、导向槽(11)、导向轮(9)的约束下,通过链条(10)的拉力作用,实现长梁(4)的伸放和复位动作。

图1 长钢轨扣件回收装置平面结构简图

当电机动力经减速器驱动链轮B(12)顺时针转动时,在链条(10)的拉力作用下,可使“L”形梁收回到移动平台上使其复位。当驱动链轮B(12)逆时针转动时,可使长梁(4)伸出并使装有轨轮(2)的一端最终搁置到长钢轨(1)上面,从而进行物料回收作业。在实际应用中,结合铁路结构和功能要求,实际使用的回收装置可采用双排链传动结构,即两组链轮传动机构布置于移动平台两侧,可增加活动组件的稳定性和可靠性。

通过上述运动分析可知,该装置“L”形梁的伸放与复位过程的运动特性是可逆的,本文选取该装置的伸放过程进行运动学分析。假设伸放作业完成后,装置处于图2所示位置状态,在链条牵引作用下,伸放过程完成可分4个运动阶段,各阶段运动特征如表1所示。为方便机构伸放过程的描述,文中选取导向轮的运动轨迹作为机构伸放中各阶段路线的示意参考,如图2中轨迹路线D1→D2→D3→D4→D5。在文中设定的位置坐标参考系中,以x轴正向为右向,其中“L”形梁在链条的牵引作用下,沿着切点C跟随导向轮向左侧移动并有转动。

图2 机构伸放动作阶段示意图

2 运动学建模与尺度设计

收料装置运动学分析问题可以表述成:首先根据收料装置在伸放运动中的特征表现,确定导向轮、轨轮等输出构件符合性能要求的位置矢量参数;再通过逆运动学求解[3~7],获得机构执行件“L”形梁的运动规律。

2.1 运动学建模

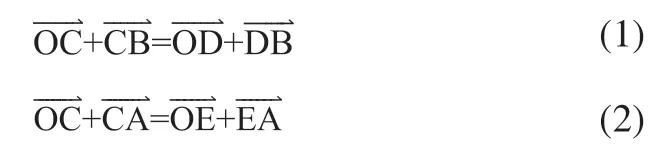

图3为该收料装置任意时刻的运动状态示意图,为便于描述其位置状态的变化,将链轮A与滚筒等效视为一个圆筒构件,以圆筒的转动中心为原点O(位于导向槽中心线上),建立平面运动坐标系。“L”形梁与轨轮转动中心与连接于点A,与圆筒相切于C点,OC与x轴正方向的夹角为θ1;“L”形梁中长梁沿水平正方向的倾角为θ2;“L”形梁与导向轮轮心连接于点D,“L”形梁中短梁与水平正方向夹角为θ3。为便于描述机构状态位置变化,方便建立收料装置的运动学模型,连接D点与坐标原点,即连线OD,其中OD与x轴正向的夹角为θ4;连接A点投影在水平方向的点E与坐标原点,即连线OE,且OE与OC的夹角为θ5。

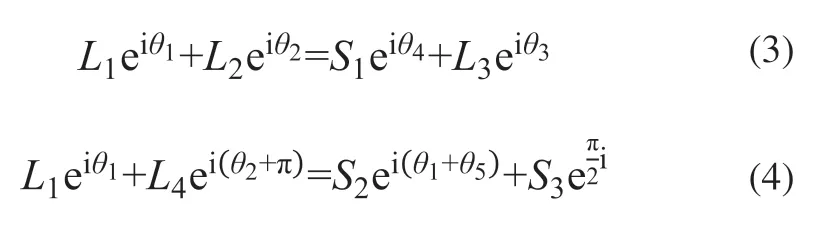

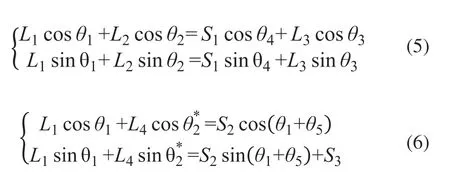

如图3所示,根据位于该装置模型中O点左右两侧的运动部分,可构成两个封闭矢量多边形OCBDO与多边形OCAEO,因此由矢量环路法得封闭矢量方程:

式(1)、式(2)用复数表示,即:

式中:L1为长梁AB至原点O的距离;

L2、L3、L4为“L”形梁中BC、BD、AC部分的长度;S1、S2、S3为连线OD、OE、AE的长度;

图3 收料装置的数学模型

应用欧拉公式分别将式(3)、式(4)的实部和虚部分离,可得:

结合上述分析,圆筒随长梁AB移动而转动,因而两者始终保持接触,不存在打滑现象。联系到收料装置的本身运动特征,其活动组件随链条牵引而移动,同时受自重作用及本体结构功能约束下而发生倾斜,因而“L”形梁既是执行件,同时也可视为主动件。

同时值得注意的是,收料装置的伸放过程存在两个驱动源,电机驱动链条牵引机构移动;而机构转动是由其自身重力作为驱动源。

因而该收料装置的简化模型可视为一个运动臂的转动机构,如图4所示。“L”形梁可视为随臂架转动的杆件ABD,同时该杆件可以沿AB的轴线移动。因而,该收料装置的伸放作业可视为机构逆时针转动,并伴随沿其AB轴线向左侧(x轴负向)移动;反之该机构顺时针转动,伴随沿其AB轴线向右侧(x轴正向)移动,即可实现收料装置复位作业。

表1 机构各阶段的运动特征

图4 收料机构简化模型

针对图3所示数学模型中装置各部件位置的数学关系,可求解出 A、D点位置矢量,结合图4所示的机构模型,已知机构的位置状态进行逆运动学求解,即可求解出机构的运动输入,具体到图3中所示模型,即“L”形杆的转动角速度与移动线速度。

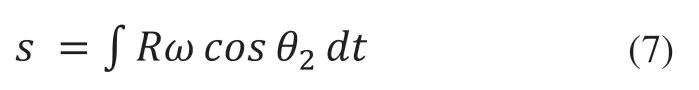

考虑到实际结构中链条传动跨距较大的特点,短梁BD实际尺寸比较短,为便于计算,因而将链条视为水平传动。结合图3所示,将链条牵引速度投影至AB上,则AB部分线位移速度v=Rωcosθ2,其中ω—链轮的驱动转速,R为链轮半径值,对应图4中AB的移动线位移。

结合图4的机构简图中,假设“L”形杆AB部分在伸放初始时刻,AC段初始长为L4*,BC段初始长为L2*,并假设导向轮心D点的动轨迹坐标(xD,yD),滚轮轮心A点的动轨迹坐标(xA,yA),由图3可知,A、D两点位置矢量坐标分别(S2cos(θ1+θ5),S2sin(θ1+θ5)+S3);(S1cosθ4,S1sinθ4),联立式(5)、式(6),则分别有D、A两点的动轨迹坐标方程:

根据收料装置的运动过程分析,结合机构的数学模型,对运动过程进行参数化表达。针对该机构在各个阶段中位置矢量变化范围,有以下约束条件:

式中:d 为导向槽宽度;r为导向轮半径;R1为轨轮半径;h为导向槽下沿距钢轨高度。

2.2 尺度参数设计

参照铁路线上装备尺寸规格标准要求,移动平台下沿垂直净高取h=1.8m,则装置移动平台上沿的位置高度将超过2m,考虑到该装置中活动组件稳定置于钢轨面上随小车移动时,能满足收料装置传送扣件需要,“L”形梁AB部分与钢轨面倾角不宜过大,即取θ2介于25°~30°之间。其中AB长度满足L≥2/sinθ2,综合AB部分超出移动平台上沿的结构特点,取AB长度L=6m,即L2+L4=6。

其次确定导向槽的宽度范围,根据导向槽宽度d对于收料装置达到的最大高度H的影响,结合机构运动阶段Ⅳ中运动规律的几何关系,可以得到:

式中:h*=h+r。

图5 导向槽宽度d对最大高度值H的影响

在AB部分稳定置于钢轨面上时,BD长度满足:H=Lsinθ2,H=h+L3sinθ3,其中可知长度L3=380mm。

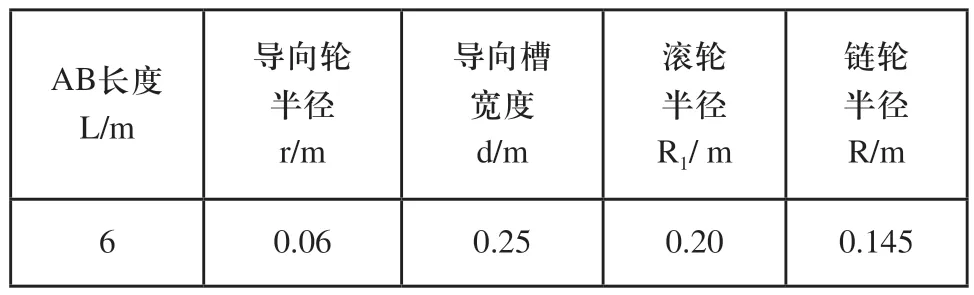

为避免AB的运动产生干涉,圆筒的直径值应略大于导向槽宽值,因而选取L1=140mm。结合图3所示装置的结构简图,依据铁路线上轨轮的尺寸要求,设定该装置滚轮半径R1=200mm,AC段初始长度值L4*=0.31m",BC段初始长度值L2*=5.69m。综合该装置的关键结构尺寸,如表2所示。

表2 扣件回收装置结构尺寸

3 机构运动仿真分析

本文依据收料装置的实际作业工况要求,采用功率3kW的三相异步交流电机作驱动源(额定转速1430r/min,最大输出扭矩为20N·m),采用变频调速的方法,驱动减速比定为I=80的减速器,考虑到转矩的传递损失,拟定链轮转速ω=16r/min。根据铁路线上装备作业标准要求以及该装置的结构特点,确定装置伸放作业的运动各阶段的运动时间,如表3所示。

表3 机构各阶段运动时间

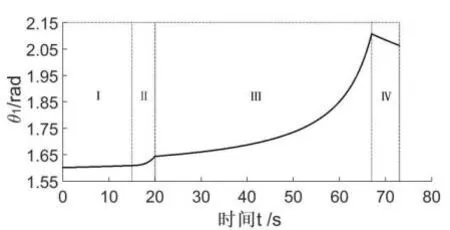

依据上述表3所示的各阶段时间范围,对式(8)、式(9)进行数值求解,求出了运动学逆解,即姿态角,以及AB的线位移s在全过程73s内的变化趋势,如图6、图7所示。

图6 姿态角θ1的变化趋势

图7 位移s的变化趋势

运用MATLAB中对图6、图7所示曲线进行多项式拟合,其中图6为分段曲线,因而采用分段多项式拟合,可得到2个驱动的驱动函数为:

对机构运动学做仿真。依据图4所示的机构,建立收料机构的虚拟样机模型,利用ADAMS软件进行运动学仿真[8~10]。应用MATLAB编程绘制运动学曲线,图8(a)、图9(a)分别表示机构输出执行位置点的位置仿真曲线。结合式(15)、式(16)所对应的简化机构的运动输入,利用IF函数定义“L”形梁的驱动函数。将仿真时间设置为73s,步长设置为0.5s,进行仿真。利用测量工具对收料机构的导向轮心、滚轮轮心位置参数进行测量,然后导入到MATLAB中生成仿真曲线,得到图8(b)、图9(b)所示曲线。两者对比完全一致,证实运动学逆解的正确性。

图8 D点位置仿真曲线比较

4 结论

1)针对长钢轨扣件回收装置的伸放作业过程,结合该收料装置的构型特点,采用矢量分析法得出了机构的运动表达形式,并结合MATLAB数值模拟了机构的运动曲线,为机构的运动控制优化及动力学分析提供了依据和参考。

2)采用ADAMS软件对机构的伸放作业过程进行了虚拟仿真,验证了机构运动学求解的正确性,为同类型机构运动学的模型建立和分析方法的选取提供了借鉴。