挖掘机工作装置台架疲劳试验载荷等效方法研究

2019-10-22吕彭民

陈 光,吕彭民,李 瑶,李 欣

CHEN Guang, LYU Peng-min, LI Yao, LI Xin

(长安大学 道路施工技术与装备教育部重点实验室,西安 710064)

0 引言

挖掘机的工作载荷复杂多变,在交变载荷的长期作用下,各工作装置容易产生疲劳损伤,当累积损伤达到一定程度就会导致疲劳破坏[1]。随着测试技术和计算机技术的发展,提高疲劳寿命不可或缺的方法就是进行台架试验。通过台架试验能够准确反映产品的实际受力状况,从而快速、准确的评估产品的可靠性[5]。

高月华等[2]研究了一种采用和试验样机尺寸相同的结构件进行疲劳试验的方法和步骤,在载荷谱编制过程中,提出一种加载力与构件应力响应之间传递关系的标定方法;高月华等[3]单独进行了R961型挖掘机斗杆的全尺寸结构的疲劳试验,对于等效点的选择,则选取工作装置危险点中应力值最大的位置作为等效位置,这种方法对于工作装置其他大应力点缺乏通用性。本文基于实测载荷时间历程,通过统计确定出台架试验姿态,依据有限元结果确定出加载方向,提出铲斗斗尖载荷等效方法,用这种方法加载所获得的各大应力点的应力-时间历程与实测应力-时间历程相当吻合,从而证明该方法的合理性。

1 工作装置载荷测试与信号处理

1.1 载荷测试试验

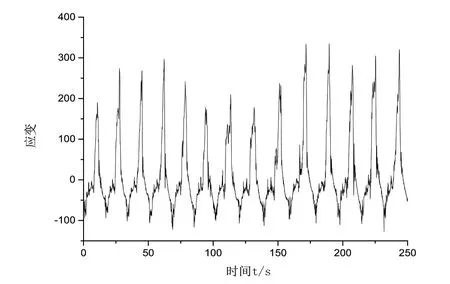

以某大型液压挖掘机为试验对象,通过压力传感器和位移传感器分别测量各油缸的油压和位移信号,采用电阻应变片测量各测点应变,以销轴传感器测量计算斗尖载荷。各测点的贴片(应变片)位置是通过有限元分析得到的(如图1所示)。挖掘物料选取粘土、重粘土、密实硬土三类介质。分别对三类介质进行挖掘试验,测得各油缸油压与位移信号以及各测点应变-时间历程信号,现场试验如图2所示,图3为某测点的一段应变-时间历程。

由图3可知,挖掘机作业过程具有明显的周期性变化,在挖掘时刻产生的载荷明显大于其他时刻,与实际施工作业时载荷的变化保持一致,表明该试验测得的载荷反映了挖掘机工作装置实际作业过程中的真实受载情况。

图1 测点分布图

图2 现场试验

图3 实测应变-时间历程

1.2 载荷信号处理

在挖掘测试过程中,由于各类传感器、测量仪器本身的精度原因、试验环境的影响以及人工操作的误差等影响,造成实测原始信号中存在干扰信号,从而使原始信号与真实信号之间存在差异,因此需对其信号进行预处理,剔除其中无用的干扰信号。信号处理主要包括去零漂、去奇异值、滤波等。

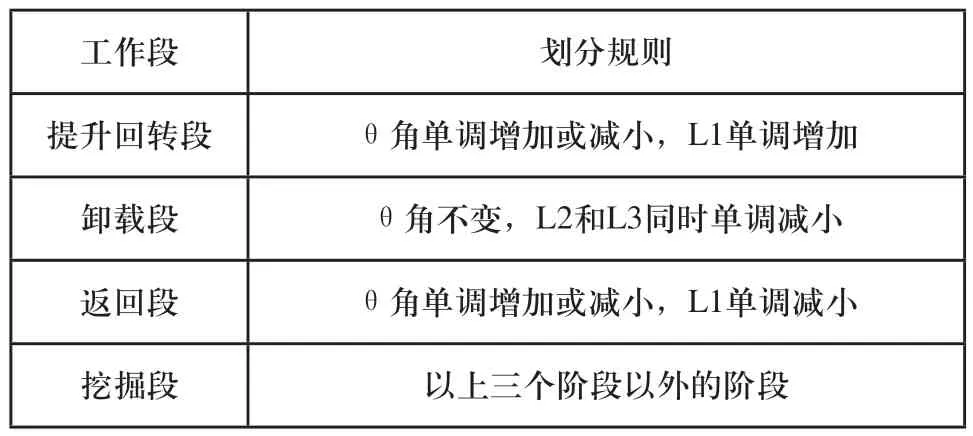

同时由实测载荷可得,每一作业阶段的载荷差别很大,分段作业的特征十分明显[4]。因此,将挖掘机的作业过程依据载荷特性可分为挖掘,提升回转,卸载和空斗返回四个阶段。以基本作业段为单位进行数据的平稳性检验。分段的依据如表1所示。

表1 分段的依据

表中:L1,L2,L3分别为动臂,斗杆和铲斗油缸的位移,θ角为转台角度。

依据该分段规则,通过MATLAB对所有通道数据进行分段处理,利用轮次法对分段后载荷进行平稳性检验后可得,各作业段载荷数据符合平稳性要求,说明可以用试验样本来代替母体进行数据统计分析。

2 挖掘机工作装置台架疲劳试验方法

挖掘机工作装置的台架试验是在实验室将各零部件组装到特定姿态,通过特定设计的工装,由疲劳试验机作动器将载荷加载在铲斗斗齿位置进行的。但是,由于每一个作业循环过程中,铲斗斗尖部位所受的的作业载荷不同,即每一个循环作业过程中作业载荷最大时刻对应的挖掘姿态也是不尽相同的,同时所受合力的方向也是改变的,因此,要进行挖掘机工作装置台架试验,首先需确定试验姿态与加载力方向。

2.1 试验姿态的确定

由于挖掘机液压系统中溢流阀的存在,使得其作业过程中实际最大挖掘力不会超过溢流阀限制压力形成的挖掘力。当溢流阀打开时铲斗斗尖载荷达到最大,在后期整理载荷谱时,极值载荷的求取也是与溢流阀的开关有关[6],因此,选取测试中所有溢流阀打开时刻对应的姿态,求其均值作为工作装置台架疲劳试验的初始姿态。

通过MATLAB软件编程,提取挖掘阶段溢流阀打开时刻对应的各液压油缸位移,统计结果如图4所示。

图4 液压油缸位移统计

对统计的各液压油缸求取均值,作为工作装置疲劳试验的初始姿态,结果如表2所示。

表2 工作装置疲劳试验初始姿态(mm)

以该姿态作为挖掘机工作装置的初始姿态,进行工作装置的台架疲劳试验。通过后续的损伤一致性对其进行修正,使其能够正确反映挖掘机工作装置疲劳试验的可靠性。

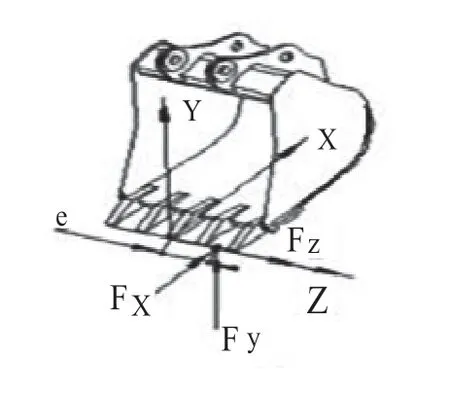

2.2 台架试验加载方式的确定

以铲斗为研究对象对其进行受力分析,铲斗主要受到X方向的切向挖掘阻力、Y方向的法向挖掘阻力以及Z方向的侧向力。在施工作业时,三个方向的挖掘阻力是分散的,为了便于研究,假设其作用于同一点,偏距为e,受力如图5所示。

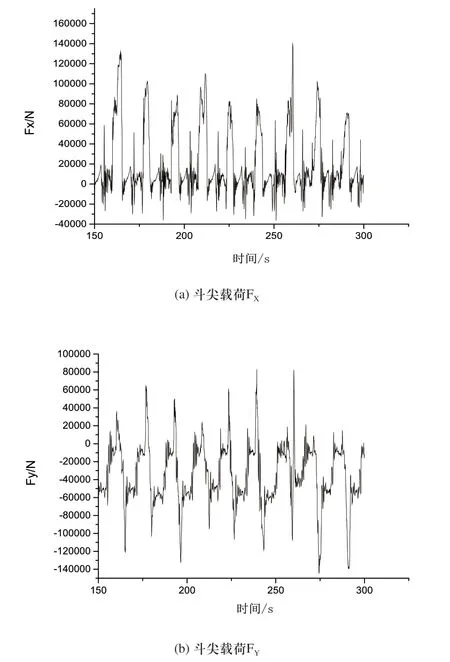

为了便于研究及疲劳试验时便于加载,将各方向的分力集中到铲斗中间斗齿部位,则将力简化为FX,FY,FZ,MX,MY,MZ。通过对销轴传感器所测数据进行整理,得到铲斗斗尖各个方向的分力和力矩。部分数据的结果如图6所示。

图5 斗尖载荷示意图

由实测各分力和力矩可得,挖掘机在施工过程中,主要受到切向和径向的挖掘阻力以及侧向力矩的作用,受到的侧向力、切向力矩及径向力矩较小。因此,斗尖的主要作用载荷可简化为FX,FY,MZ。对于MZ可以将弯矩的作用等效成力的作用,与FX,FY的合力处于同一挖掘平面内的同一方向,在后续求等效载荷时使最大弯矩截面处测点的应力与实际相一致。

在工作装置姿态不变、加载力方向已知时,加载力与工作装置各测点的应力存在一定的比例关系,结构各测点之间的应力值也成一定的比例。考虑造成损伤的因素,提取各测点挖掘阶段挖掘力最大时刻对应的应力值,然后求均值作为实测危险点的应力值。为了确定疲劳试验时斗尖处载荷的加载方向,在有限元模型中通过改变加载力的方向,找到使实测与仿真各测点均值应力具有相同比例关系的某一方向,将该方向作为实验加载方向。

图6 斗尖载荷各方向分力

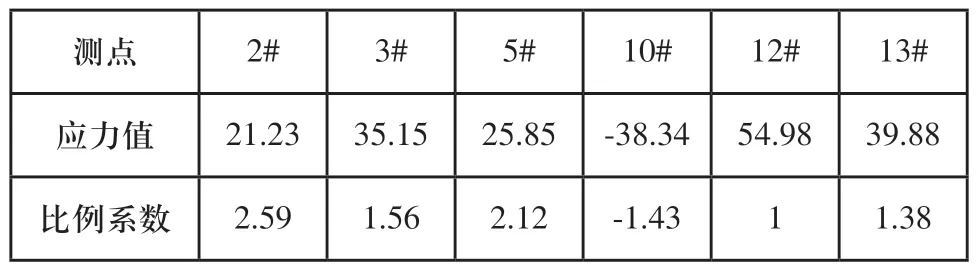

求取测点的均值应力,以测点中应力值最大点作为基数,用基数点应力值除以其他测点的应力值,得到基数点与各测点的比例关系,将该比例关系作为实测危险点之间的应力响应比例关系。实测应力比例关系如表3所示。

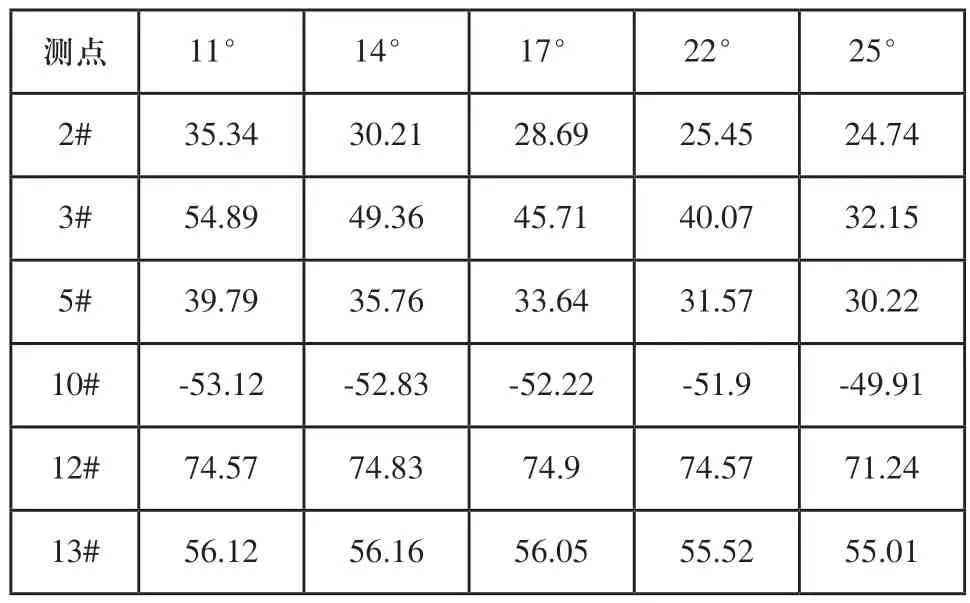

将有限元模型装配到初始姿态下,通过改变加载力的方向,读取不同方向的应力值,计算出各测点之间的应力关系,通过有限元仿真得到的各方向加载后的测点应力如表4所示。

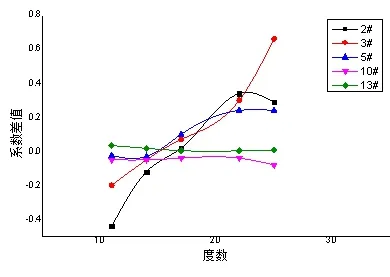

为了求得最佳加载角度,将实测比例系数和仿真比例系数相减,比较两者之间的差值,将系数差值绘制成线图,结果如图7所示。

由图7可知,对于10#、13#测点,加载角度对系数的影响不是很大,2#、3#、5#测点受加载角度的影响很大。因此,主要考虑动臂上三个测点的最优加载角度。对动臂上三测点系数差值曲线分别进行拟合,得到对应的方程为:

表3 实测应力比例关系(MPa)

表4 不同角度各测点应力比例关系(MPa)

图7 差值图

通过优化设计的方法,迭代计算使三个等式同时达到最小值,通过计算,当x=15时,可使方程都达到最小值,即取加载力方向与水平方向夹角为15°。

2.3 铲斗斗尖载荷的等效

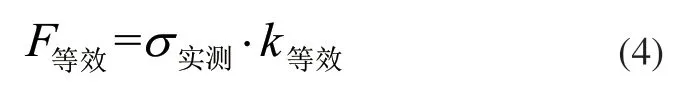

挖掘机工作装置台架试验是在固定姿态和加载力条件下进行的,将实测载荷等效到试验姿态和加载方向下,作为疲劳试验机作动器施加的外载荷。选取最大弯矩截面危险点实测载荷等效得到用于试验加载的斗尖载荷,其计算公式为:

式中:σ实测为测点实测应力时间历程,k等效是在试验姿态和加载方向下铲斗所加载的斗尖载荷与测点应力值的比值。

该方法能够保证加载力传递到最危险点处的应力与实测值几乎一致。由有限元仿真结果可知,在试验姿态和试验加载方向为15°的条件下,选取最大弯矩截面处实测位置均值应力最大的12#作为基点,各危险点对应的比例关系如表5所示。

表5 加载力与应力响应系数

以黏土数据为例,等效载荷时间-历程如图8所示。

图8 等效载荷时间历程

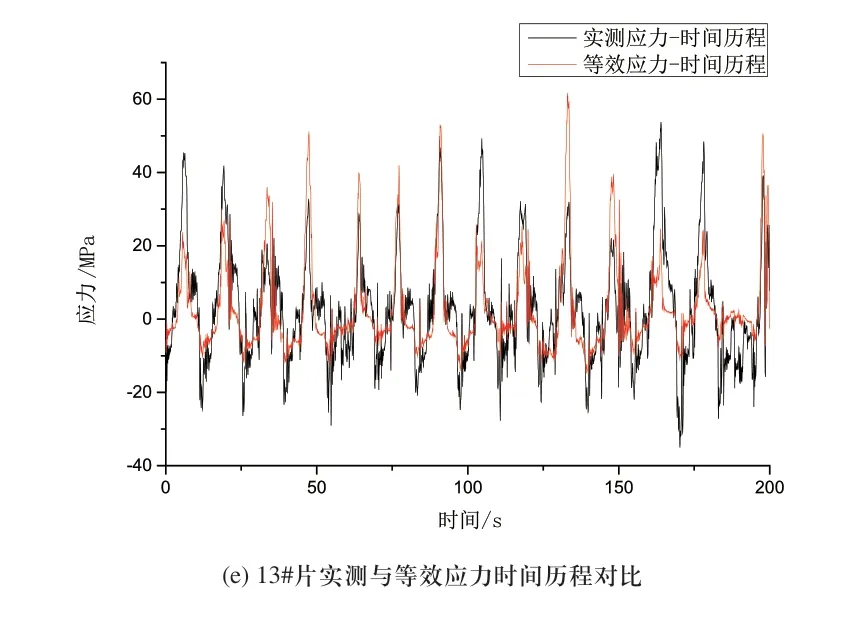

为了验证该等效方法的有效性,可以利用等效载荷计算出的工作装置各测点应力数据与对应测点各应力数据实测值进行比较。比较结果如图9所示。

图9 各测点实测应力与等效应力时间历程对比结果

由图9可知,各测点等效应力与实测应力吻合良好,从而验证了该方法的合理性。

3 结论

本文提出了一种挖掘机工作装置台架疲劳试验加载方法。即以挖掘阶段溢流阀打开时刻对应的实测油缸位移均值作为挖掘机工作装置台架疲劳试验的加载姿态,通过调整斗尖当量载荷方向使各大应力点当量应力与实测应力误差最小的方法确定加载方向。

提出了以工作装置最大弯矩截面危险点实测载荷等效计算试验加载的斗尖载荷的方法。该方法使得到的加载方案和载荷谱更具有通用性。

该试验载荷等效方法可实现用一个作动器完成挖掘机工作装置载荷谱疲劳可靠性试验。