浅谈SPC的应用

2019-10-21龙雄袁万达闫翔王瑞平

龙雄 袁万达 闫翔 王瑞平

摘 要:20世纪50年代,二战后的日本将SPC运用于生产,经过将近30年的努力,日本跃居世界质量与生产率的领先地位。20世纪90年代,美国汽车工业大规模推行SPC,如福特、通用,经过发展成为了世界著名的汽车制造商。[2]为了对标前进汽车企业,SPC的应用愈来愈多地被广大的汽车制造厂所接受并运用。有的推行成果显著,但是也有的造成资源巨大浪费,归咎其原因还是在于对SPC认识不足,对SPC运用存在一定的误区。文章对SPC的定义,实施过程存在的误区及具体的实施步骤作出了阐述。

关键词:SPC;制造过程;控制图;品质管控

中图分类号:U462 文献标识码:A 文章编号:1671-7988(2019)04-198-04

1 SPC的定义

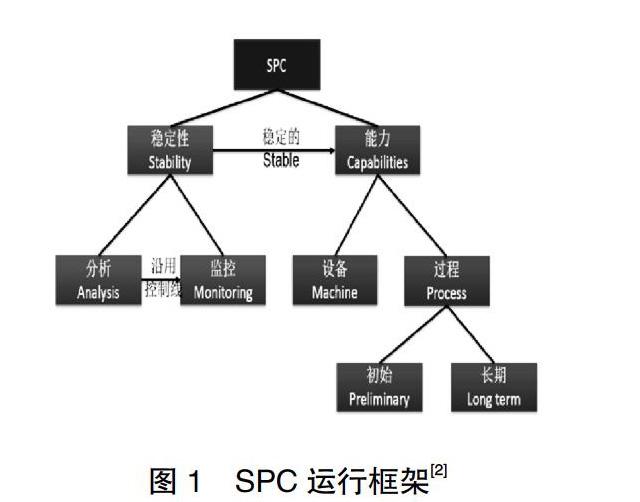

随着汽车制造业的不断发展,SPC的运用已变成了各大汽车制造商讨论的话题:SPC是什么?如何实施SPC?对我们生产过程到底有多大帮助?SPC即英文“Statistical Process Control”的缩写,简称统计过程控制。SPC主要是用统计分析技术对生产过程进行实时监控,科学的区分生产过程中产品质量波動的普通原因与特殊原因,从而提前作出预警,以便生产管理人员及时采取措施,消除异常波动,使生产回归统计过程控制(回归稳定状态),不断提升制造过程能力的一种监控与改进的工具。[1]

2 SPC存在的误区

在实际生产过程中,由于生产管理人员对SPC的理解与应用的经验不足,往往会在SPC运用时出现下述的误区。

2.1 误区一:没有找到正确的控制点

1)所有的过程参数都需要进行控制?

2)防错、全检的是否需要进行控制?

许多企业生产管理人员不知道那些参数进行SPC控制,花费大量的时间与人力在不必要的点上进行控制。熟不知SPC主要应用于重点的尺寸S/A/B类(特殊特性),通常应用FMEA等方法,开发重要的控制点,严重度为8以上的点,都是考虑的对象,控制计划应明确过程能力、控制图选用种类等。当然,重点关注客户要求,如客户要求的都应重点监控。

2.2 误区二:设备加工能力CM/CMK、测量系统未进行能力分析,便应用SPC进行控制

目前大多数企业设备CM/CMK无法满足生产要求便进行SPC管控,其实SPC管控的前提是要求CM/CMK要达到相应要求,才能应用SPC控制图进行控制。量检具是SPC统计过程分析重要的数据采集工具,只有保证测量工具有效的前提下,才能保证我们的数据真实性,才能给后续SPC分析带来有力的依据。

2.3 误区三:只要有控制图(只有趋势未进行事件记录)、定期算CP/CPK就是进行SPC管控

1)影响过程因素:F(因素)=f(人)+f(机)+f(料)+f(法)+f(环)+f(测)。控制图所反应的是“过程”的变化,影响我们过程因素5M1E中,尽量将可能避免影响的因素规避,这样才能更加方便后续SPC异常因素的分析及改进,所以一旦发现有异常,应记录在控制图上。

2)CP/CPK是在SPC中计算制造过程能力的重要指标,所以定期算PP/PPK(CP/CPK)是必要的,但是CP/CPK是否有定期回顾?是否被活用?是否作为依据分派给不同生产线生产?这些都是值得深思的。

2.4 误区四:没有解析生产过程,直接进行控制

控制图的应用应分为两个步骤:解析与控制。在进行过程控制之前,一定要进行解析,确定过程是否稳定进而了解是否是可控、可预测的。在完成过程解析后,如果我们认为过程是稳定才计算过程能力,就进行控制。如果过程能力不充分,这便需要改进过程,待过程稳定后再进入维护状态。

2.5 误区五:控制图是品管的事情

SPC推行成功的必要条件,是全员培训。每个人员都要了解变差、普通原因、特殊原因的观念,与过程有关的人员,都要能看懂控制图,明确其含义。

3 SPC关重点:制程

传统思想-门柱思想:在规范界限之内的零件都是同等的好,所有在规范界限之外的零件都是同等的坏。所以有了事后预防:从抽检到全检的质量控制,但是这样效率低下,同时也造成巨大的成本浪费。SPC思想:基于概率论,任何数据当数量足够庞大都符合中心极限定理,符合正太分布。在SPC思想上,则希望将努力的方向放在加工过程中来,提前预防(前置控制),因为造成质量波动的根本原因是在加工过程中,而产品一致性的好坏才是决定产品质量的关键。[2]

4 SPC实施步骤

通过上述对SPC定义及应用存在的误区进一步了解后,SPC正确的作法也就自然而然的有一定印象了解了。结合实际运用经验,总结以下几个步骤:

步骤一:成立SPC项目组

管理者应该认识到,SPC的推行不是某个品质管理人员可以推动的,而是需要调动生产厂的有利资源加以推动,所以成立SPC项目组是十分必要的。项目组成员需包括质量厂长、各部门负责人员,“为SPC运行出谋划策、保驾护航”。

步骤二:制定SPC管控清单

一个企业资源是有效的,推行SPC首先需要明确哪些要素是要进行重点监控的,所以制定有SPC管控清单是十分必须的,这样才能将有效的资源充分,以下是SPC管控清单制定的依据:

1)产品图纸S/A/B类特性尺寸;

2)客户要求控制的尺寸;

3)生产过程经常性无法保证的尺寸;

4)其它尺寸

步骤三:确定用何种控制图进行过程监控

SPC的控制图种类较多,有常规控制图(休哈特控制图又称过程流控制图)、预控制图、彩虹图等(又称公差流控制图),如果控制图前期不规划好选择哪种,后期会造成不必要的成本浪费。如I-MR控制图适用于均匀性材料或是测量成本很高的情况,但是对于正态性非常敏感。Xbar-R控制图灵敏度比I-MR控制图高,并且对于数据正态性不敏感,适用于绝大多数的过程控制图。预控制图与彩虹图是一个判断符合性的工具,使用简单,可以给使用者提供零件符合设计要求的信心,但是不能监控过程的稳定性。一般根据设备加工能力指数CMK来决定选取合适的控制图。

步骤四:制定合理的抽样频次

合理的子组原则:1)子组内差异只有偶然因素(偶然波动)。2)子组间差异主要是异常因素(异常波动)。子组内的数据尽可能的短时间内抽取,避免异常因素进入子组内。如果前期已经验证设备能力Cmk满足要求,那么SOP阶段或以后,抽样频次(不一定是采用控制图的特性,其它特性也可借鉴)可以围绕Cmk样本数量进行适当的扩展。建议选择Cmk样本数量的n倍(n建议取2~5,Cmk越大,n可以适当大一些),反算这些产品的加工时间,对时间取整后作为抽样间隔。

例如:對于某关键特性,根据Cmk抽样数的3倍(150件)计算得到生产时间约2个小时左右。同时,跟踪得到刀具加工寿命定额为500件。则合理的(组合)抽样频次为:每班首件+换刀首末件+1件/2小时。

步骤五:设定合理的控制线

一般来说SPC基于正太分布选取均值加减3σ,为了方便计算我们可以根据我们选择的控制图再根据SPC常数表来计算控制线,以下具体从Xbar-R进行举例讲解:

步骤六:合理的判异准则

结合以上步骤基本可以进行监控,但是什么情况下该进行调整?很多SPC资料里面介绍了八大判异准则,但是“八大判异准则”要根据选择的控制图进行选择,并且要结合现场实际情况而定。如公差流控制的彩虹图,基本就是单值图,反应实时的检测数据波动。那么此种最好选择点超控制线,而不适用于“基于正太分布概率论的点落在n*σ内外”来判异了。建议选择点超控制线, 同时也是企业治理系统的源源动力所在。如果没有标准化,那么企业也就会停滞不前甚至下滑。所以,在管理实践中,企业要对已证明有效的方法策略进行标准化处理,将其制定成为具体的工作标准,并在后期的工作中去积极的执行和推广。

4.2 注重问题总结,妥善处理遗留问题

在一个PDCA循环中,不可能一次性解决所有问题,其中也必定会涉及到一些遗留问题,而这些遗留问题也将自动进入到下一个PDCA循环,由此反反复复螺旋上升。所以,在管理实践中,特别是要加强对解决方案效果不显著的问题的总结,以此为接下来PDCA循环提供可靠的参考依据。

5 总结

质量是设计出来的,作为研发部门,质量管理尤为重要。

公司应根据自身情况,培养既懂研发也懂质量管理的人员,并保证有效的监管执行,将质量管理学中通用模型PDCA充分并合理应用到汽车研发当中去,早期的暴露汽车研发过程的质量问题,并运用PDCA的循环特点,不断地提升汽车研发质量,最大程度的保障研发产品的质量。

参考文献

[1] 马林.全面质量管理[M].中国科学技术出版社,2006年.

[2] 庆瑞,陈重.企业经营管理基本规律与模式[M]杭州;浙江大学出版社,2001.

[3] 童朝晖.PDCA循环理论在X公司质量管理中的应用研究[D].华东理工大学,2015.