基于道路试验的手动变速器载荷谱研究及验证

2019-10-21位君李鹏王义

位君 李鹏 王义

摘 要:变速器是汽车的重要零部件之一,对汽车的动力性、经济性以及可靠性有着重要的影响,因此变速器的耐久可靠性显得尤为重要。以某手动机械变速器为研究对象,利用道路试验数据采集系统,采集了整车可靠性试验载荷谱,将道路试验载荷谱转化为实际台架试验加载载荷谱,通过仿真分析和变速器台架耐久试验,验证了变速器载荷谱的有效性。

关键词:道路载荷谱;手动变速器;仿真计算;台架试验

中图分类号:U467 文献标识码:B 文章编号:1671-7988(2019)04-84-04

前言

汽车手动变速器通过离合器与发动机相连接,变速器主从动齿轮之间进行动力和转矩的傳递,因此变速器的状态与汽车的使用寿命有很大的关系。在考核变速器使用寿命时所采用的试验载荷谱扮演着重要角色,同时需考虑客户及使用工况的差异性,因此变速器试验载荷谱的准确性显得尤为重要。针对典型的道路工况,采集整车试验的载荷谱,并以此载荷谱为基础,转换为符合实际工况的试验参数,从而能够较真实地模拟汽车行驶时变速器的运行工况[1]。

1 变速器道路载荷谱采集

1.1 信号采集

变速器的信号采集一般包括以下信号:发动机扭矩、发动机转速、变速器挡位、两侧半轴扭矩及转速信号等。变速器的扭矩信号可通过两种方法获取:一种在发动机飞轮端或输入轴位置直接进行测量,但该方法测量较为不便,因此可通过两侧半轴扭矩、变速器传递效率、变速器各挡位总速比换算到输入轴端;变速器输入轴的转速信号也可通过两种方式获取:一种是直接采用发动机的转速,但该方法存在一定偏差;另一种方法是通过两侧半轴的转速换算到输入轴转速;针对研究的手动变速器具备挡位信号,因此挡位信息可以直接从CAN 上读取;由于半轴旋转振动,所以在半轴位置需要采用非接触式传感器进行信号采集[2]。

1.2 数据采集系统

由于采集的半轴扭矩信号为模拟信号,而变速器的挡位信号和转速信号为CAN信号,因此二者需要进行同步转换,可以依据发动机的转速、发动机扭矩等信号作为参考值[3],采集系统示意图如图1所示。

2 试验场道路及试验工况

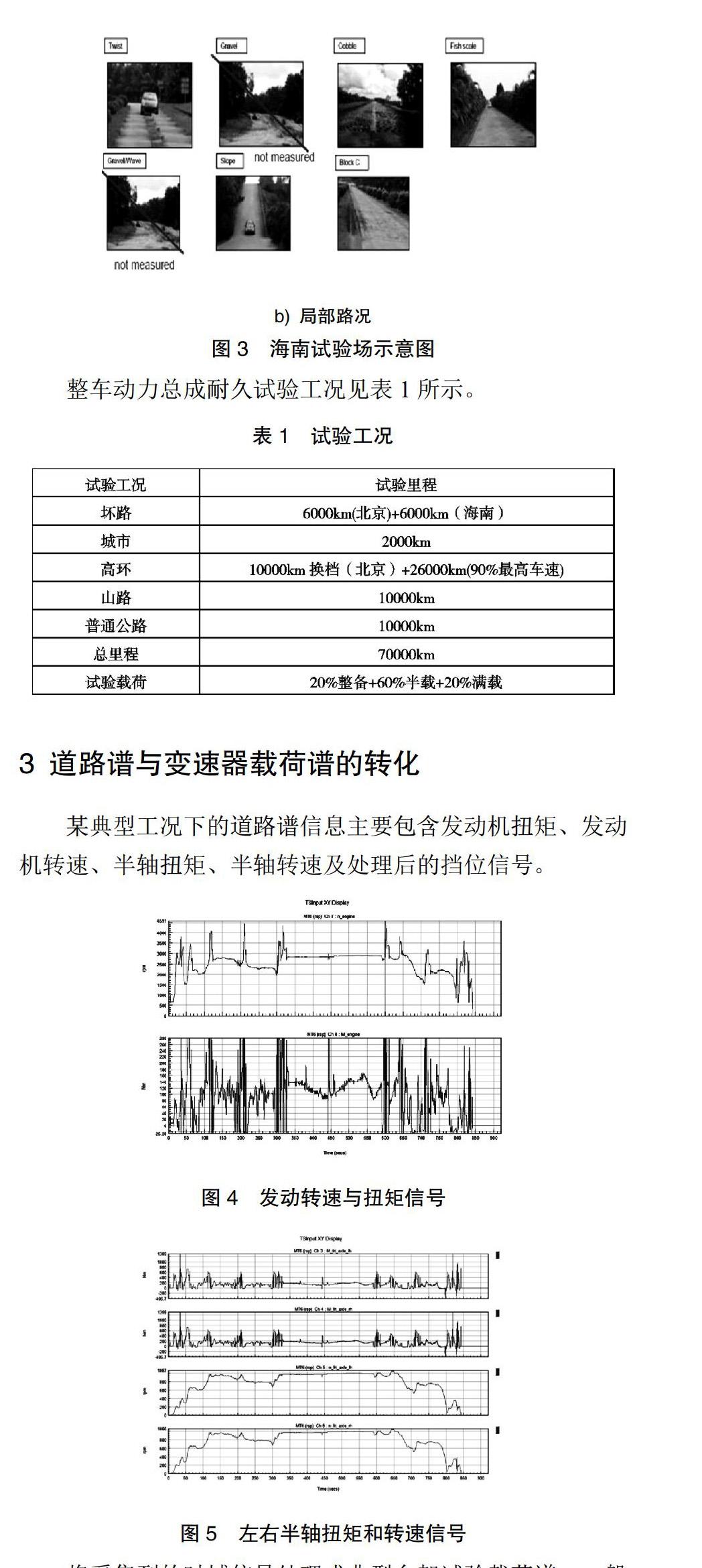

整车道路试验信号采集在北京试验场及海南试验场进行,车型为某中型SUV,完成整车动力总成耐久试验,试验里程为7万公里,试验场地道路状况如下:

整车动力总成耐久试验工况见表1所示。

3 道路谱与变速器载荷谱的转化

某典型工况下的道路谱信息主要包含发动机扭矩、发动机转速、半轴扭矩、半轴转速及处理后的挡位信号。

将采集到的时域信号处理成典型台架试验载荷谱,一般采用统计学方法进行处理。目前主流统计方法有峰值计数法、范围计数法、雨流计数法等[4]。本文采用雨流计数法进行处理,最终等效得到适用于变速器的台架试验载荷谱,如表2所示。

4 变速器仿真分析及试验验证

4.1 变速器仿真分析

4.1.1 变速器仿真分析模型的建立

应用Romax软件分别建立轴、轴承、同步器、花键及齿轮的几何模型,箱体材料为ADC12,齿轮材料为20CrMnTiH,表面硬化处理,将箱体建立有限元数据及边界条件并导入Romax中(箱体前壳法兰面进行全约束),模型如图8所示。

4.1.2 仿真结果及分析

将等效的变速器试验载荷谱输入到Romax中,并通过软件分析计算得到各挡位齿轮的强度安全系数。根据经验及相关的试验数据,通常要求齿轮的接触安全系数大于0.9,齿轮弯曲安全系数大于1.1。仿真分析结果表明:各挡位齿轮接触及弯曲强度均满足要求。

4.2 变速器总成台架耐久试验

变速器总成台架耐久试验是验证变速器可靠性的重要环节,主要考核齿轴、轴承及壳体等零件的耐久性能,将等效的变速器试验载荷加载到试验台架,试验结束后对样箱进行拆解,检查结果表明各挡位齿轮无明显失效,齿面无点蚀、胶合现象,轮齿无弯曲折断等失效现象,如图11所示。

5 总结

以实际试验场道路为基础,实车采集了某SUV车型手动变速器的道路载荷谱,根据统计学方法得到了用于变速器试验的载荷谱;

仿真分析及台架试验结果表明各挡位齿轮无失效现象,从而验证了变速器试验载荷谱的有效性,同时为后续变速器开发提供理论与试验支撑。

参考文献

[1] 王林刚.基于道路载荷谱的汽车变速器加载试验技术的研究[D].合肥:合肥工业大学,2012.

[2] 符代竹.基于载荷谱的MT变速器疲劳设计及试验研究[D].重庆,重庆大学,2006.

[3] 邵志良等.基于试验场道路谱的双离合变速器载荷谱研究[J].上海:上海汽车,2015(10):33-35.

[4] 佟德纯.工程信号处理与设备诊断[M].北京:科学出版社,2008.