智慧煤矿信息逻辑模型及开采系统决策控制方法

2019-10-21任怀伟王国法赵国瑞曹现刚杜毅博李帅帅

任怀伟,王国法,赵国瑞,曹现刚,杜毅博,李帅帅

(1.天地科技股份有限公司 开采设计事业部,北京 100013; 2.煤炭科学研究总院 开采研究分院,北京 100013; 3.西安科技大学 机械工程学院,陕西 西安 710054)

智慧煤矿及智能化开采将现代科学技术与传统采矿科学融合发展,是煤矿开采领域的技术发展趋势和当前研究的热点问题。1999年提出的数字矿山的概念,是由数字地球延伸而来,即在矿山范围内以三维坐标信息及其相关关系为基础而组成的信息框架[1-2]。之后,地质探测、环境监测、开采装备状态等更加广泛、深入的信息不断融入,再辅以UWB超宽带局部定位、虚拟现实等先进技术被引入到矿山开采数字信息的处理中,形成了基于GIS(地理信息系统)的一系列信息化、数字化矿山模型[3-6]。当前,数字煤矿已经实现了信息实时精准采集、远程网络传输、三维实景展现等功能,也实现了从井上到井下、从整个矿区到具体设备、从现场到远程、从生产到安全的多层次立体信息集成[7-8]。

数字矿山更多强调的是信息的数字化表达。对矿山开采系统而言,复杂多变的地质环境、系统集成的作业工艺、高度关联的生产调度都越来越需要智能化的决策和控制,近年来提出的智慧矿山[9]就是在数字信息的特征提取、逻辑推理及智能决策方面进行大量的研究[10-15],以期从大量数据中挖掘特定关联关系并推演出全新的运行逻辑。因而,为支持这一技术需求,煤矿信息框架不仅仅是三维地理坐标、环境、装备等信息,还应包括数据间的相互关联关系及其逻辑推理,包括功能关系、事件关系、物理关系的表达、辨识和处理等,从而形成支撑智慧煤矿的逻辑信息框架。

目前,从数字矿山向智慧矿山信息框架演进的过程中,存在3个核心问题未有效解决:一是信息关联层次不清晰,基于“规则”的方法[16-17]只是建立了数据间的“表象”关联状态,未进行深度有效的挖掘,矿山生产预测难、监控难、效率低、安全事故多等问题一直不能有效解决。如何实现矿山大规模、多层次、非线性的时间、空间信息的耦合及关联,并以此支撑资源的安全、高效开采活动成为了矿山工程领域发展过程中面临的科学难题;二是框架结构不完善,现阶段仍然是以数字矿山的数据获取为核心的架构,而不是以数据利用为核心的架构[18-19]。智慧矿山缺乏系统的信息关联机制、知识发现策略和统一的逻辑模型和再现方法,现有数字矿山的框架体系更多的演变成为智慧服务的基础支持体系;三是缺少智能决策依据及有效控制方法。利用现代机械、电气及人工智能技术解决矿山装备控制难题、实现智能无人开采是智慧煤矿发展的核心目标之一。虽然突破了液压支架跟机自动化、采煤机记忆截割、运输系统煤流平衡、远程遥控、一键启停等多项关键技术,实现了简单地质条件下的设备协同联动自动运行[20-22]。然而,这些技术主要是从开采系统内部或单个环节取得的技术突破,无法组合起来实现更为复杂地质条件下的连续稳定开采。必须从系统级开展多种技术、数据的融合集成研究,解决数据不利用、信息不关联、控制不智能的问题,从根本上提升煤矿的开采水平、生产效率及人员与设备安全保障能力。

为解决上述3方面的问题,笔者提出智慧煤矿逻辑模型,包括智能信息“实体”、智能匹配方法与推送策略,建立基于开采行为影响预测推理的煤矿智慧逻辑模型进化机制;提出智慧逻辑模型框架下的开采系统关联关系模型,构建综采设备群空间位姿关系运动学及动力学模型;提出时变多因素影响下开采设备群全局最优规划和分布式协同控制方法,为构建智慧煤矿提供基础理论与技术支撑。

1 基于信息实体的智慧煤矿逻辑模型

信息的相互有效关联是智慧煤矿系统的基本特征和要求。虽然在前期研究过程中,初步建立了智慧煤矿八大系统[10]内的数据关联关系,但并未形成统一、有效的数据信息编码格式及模型,难以完成更深层次的信息处理、知识挖掘与运用,因而无法建立更高抽象层次的智慧煤矿概念认知框架,无法实现物理对象、逻辑关联、特征信息的统一表征和处理。为此,需要建立一种层级清晰、分类明确、覆盖全面的智慧煤矿基础数据元。该数据元将实际煤矿的物理对象及相互关联关系统一抽象映射为一个信息“实体”,在此基础上提出信息“实体”之间交互、融合、联想、衍生的机理机制,才能为深层次研究煤矿海量信息之间的关联关系提供有效方法。

1.1 智慧煤矿信息实体及虚实映射机理

各种数据、信息关联特征都需要合适的表达方式和存储结构。好的表达结构既要全面、准确反映被描述对象的特征,又要有利于数据的关联、融合与推理。交通、环保、地理信息等领域[3]都建立了基础数据元的标准表达。智慧煤矿数据元也要有统一的描述模型,需首先对数据进行分类,再确定数据格式。

1.1.1智慧煤矿信息实体建模

矿山数据有非地测数据和地测数据、内部数据和外部数据[3]等不同的分类和描述方法。基于对煤矿物理对象及其关联关系的理论建模,本文从数据信息的类型、属性和层次关系3个维度对数据进行分类。

(1)煤矿数据信息类型。

煤矿物理对象及其关联关系信息的类型依据矿井信息的领域分为16种类型[23],类型名称或简称的英文首字母缩写组成代码,见表1。

(2)煤矿数据属性。

智慧矿山数据在数据来源、分类领域、结构形式与数据特点方面具备不同数据属性特征[24],如图1所示。

(3)层次关系。

智慧矿山数据有从基础到高级应用的依赖关系,底层为上层服务,上层调用底层。定义数据元或信息实体必须明确数据的层次。按照通用的智慧矿山技术架构,数据层次一般在3~7层,这里设置4个层,设备感知、网络传输、决策支持层和决策层(应用层)。

表1 智慧矿山数据信息类型

Table 1 Data information types of intelligent mines

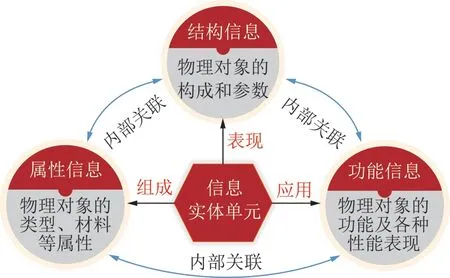

本文通过提取不同种类、不同属性、不同层次、不同状态的抽象数据,提出多源、异构关系数据的统一描述方法,一方面描述物理实体对象,另一方面也反映物理实体之间的关联关系。

图2 信息实体单元Fig.2 Information entity

如图2所示,信息实体单元(基本数据元)包括结构信息、属性信息和功能信息3个元数据(基本字符段)。以本体和语义网技术为基础,描述每个元数据的信息:结构信息主要反映物理对象的构成和参数,包括型号、尺寸、功率、零部件数量等信息;属性信息主要包括物理对象的名称、类型、材料、控制方式等信息;功能信息则是从使用者角度定义物理对象,包括物理对象的基本功能、寿命、可靠性、安全性等。

智慧煤矿信息实体的数学表达模型为

Oi={St|(M(p),S(n),…),Pr|(N(a),C(p),…),

Fc|(F(p),L(n),…)}

式中,Oi为第i个信息实体单元;St为实体单元的结构信息;M(p)为指针p指定的对象型号;S(n)为数字n表达的对象尺寸;Pr为实体单元的属性信息;N(a)为字母描述的对象名称;C(p)为指针p指定的对象控制方式;Fc为实体单元的功能信息;F(p)为指针p指定的对象基本功能;L(n)为数字n表达的对象寿命。

同时,在构建信息实体的基础上建立基于大数据的智慧煤矿语义知识模型库,形成智慧煤矿数据描述标准体系,规范化智慧逻辑模型表达形式。

1.1.2智慧煤矿信息虚实映射机理

在实际开采过程中,物理实体与其他实体、外部环境信息之间存在着物理逻辑、功能逻辑、事件逻辑3个方面关联。为实现虚实映射,将物理实体间的3种关联关系通过Apriori算法投影到物理、功能、事件3个逻辑空间,形成3类“投影信息实体”:① 物理空间“投影信息实体”包含了实体之间的三维空间位置、运动关联等信息;② 功能空间“投影信息实体”反映了实体之间的生产顺序、保障关联等功能逻辑联系;③ 事件空间“投影信息实体”则在特定事件中所有与当前实体发生信息关联的实体集合。

基于3类投影信息实体可建立智慧煤矿各层次内部及外延对象间的逻辑关系模型,从而实现虚拟空间与物理空间实体各种对象和关系的统一、准确映射。

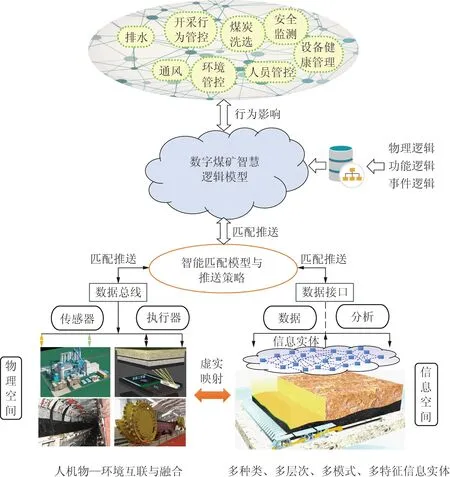

逻辑关系建模过程中,每个层次、每个类型的信息“实体”中的数据结构都来源于已经建立的智慧煤矿语义知识模型库和基本数据类型数据库。数据库具有面向智慧煤矿地质、环境、装备、管理的统一数据描述模型和接口标准。智慧逻辑模型可依据井下开采行为引发的实际物理实体变化和环境、需求的变化自动预测退了,构建新的关联关系,始终保持物理空间和虚拟信息空间的实时映射,映射过程如图3所示。

图3 虚实映射技术路线Fig.3 Chart of virtual-real mapping

1.2 信息实体智能匹配、推送及智慧煤矿数据交互

1.2.1信息实体智能匹配与主动推送

智慧煤矿最为重要的是数据能够高效流动和交互,才能实现信息的快速分析、处理和更新。现有数据“被动查找和调用”的方式无法满足主动分析、智能决策的智慧煤矿信息流动和交互需求,为此,提出基于需求模型的信息实体智能匹配和主动推送策略。

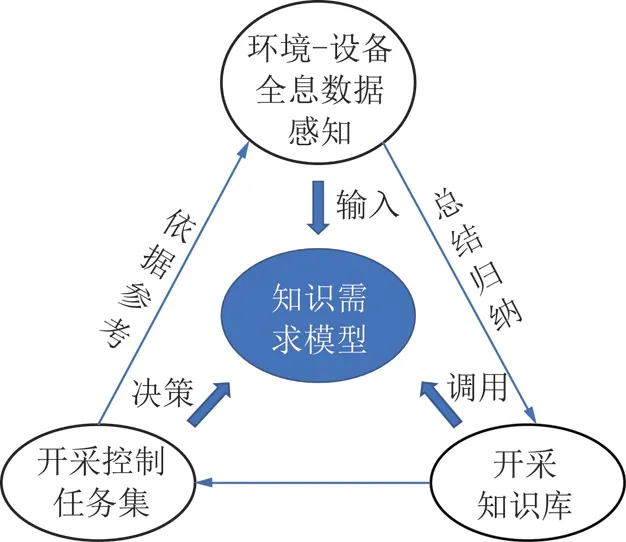

(1)知识需求模型构建

如图4所示,构建知识需求模型首先建立基本控制任务集,包括电机启动与停止、转速调节、控制阀开启与停止、信号发出、接收信息等;随后针对每一物理实体(控制对象)的控制任务定义所需的知识信息。这些信息来自于数字煤矿智能感知的大数据,包括环境数据、周围设备状态数据、控制要求、人员信息等。当人员、设备进入到某种场景、状态或外部环境发生某些变化时,需求模型被激活,预先定义的对应物理实体控制任务的信息需求就被得出并调用。

图4 知识需求模型构建Fig.4 Chart of knowledge modeling

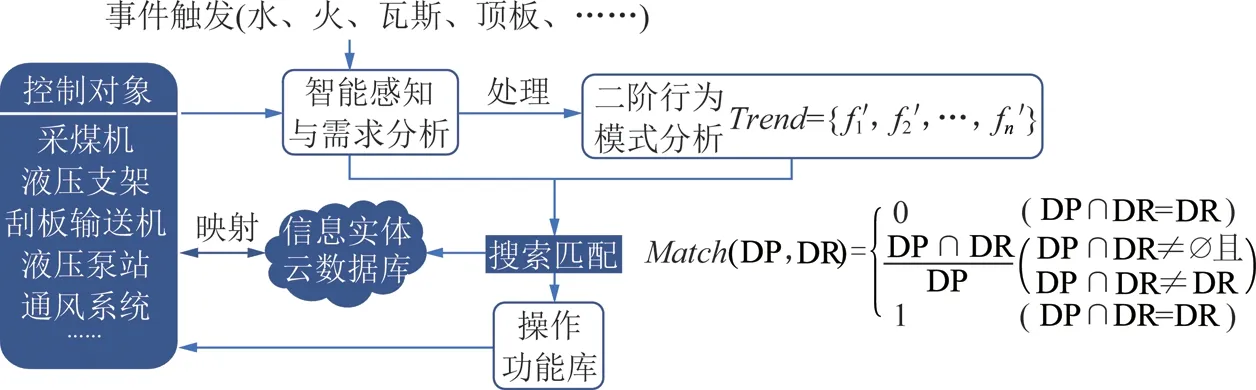

(2)智能匹配与推送策略

通过知识需求模型得出的信息需求既有井下各类传感器的基础监测数据,也有生产、安全、管理要求数据。构建模糊综合决策的智慧煤矿知识匹配规则,以信息需求中的条目作为关键词进行匹配,所有与该条目相关的信息实体数据库中的数据都被推送至操作功能库。需求模型匹配并推送的信息包含着物理对象的空间状态、变动触发事件及其对开采生产环节的影响。在操作功能库中,建立信息实体清洗、存储、控制和管理等基本操作功能,形成概念逻辑、联想、记忆和思维推理的信息实体操作机制,并分析这些推送的触发数据及其二阶行为模式得到相关参数变动趋势,确定基于开采行为的知识过滤与最优解推送策略,最终在诸多匹配数据中得出需要的数据,并从操作功能库推送给控制对象,由其自身智能控制系统给出最佳的控制方式和参数,如图5所示。其中,f′1为综采装备运动函数的导数,反映装备的变动趋势;DP为需要匹配的信息实体;DR为已经在数据库的中基准信息实体。

图5 数据智能匹配与推送策略Fig.5 Data matching and pushing strategy

1.2.2智慧煤矿数据交互

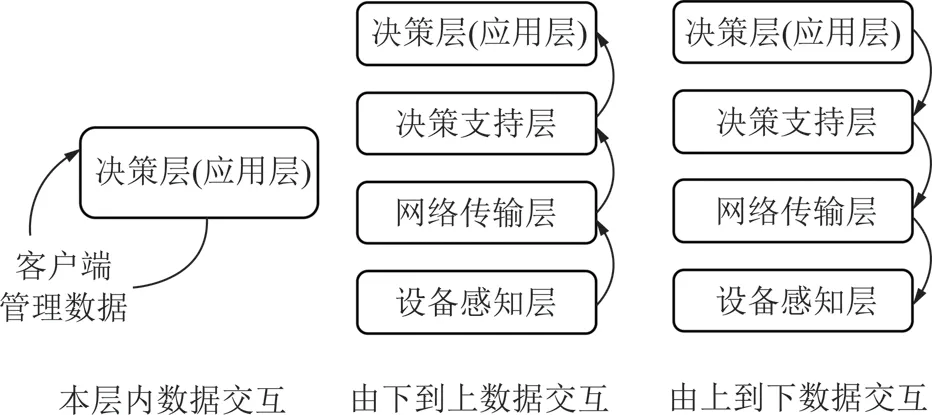

智慧矿山数据流转和交互有3种方式:层内流转、层间由下到上流转和层间由上到下流转[24],如图6所示。

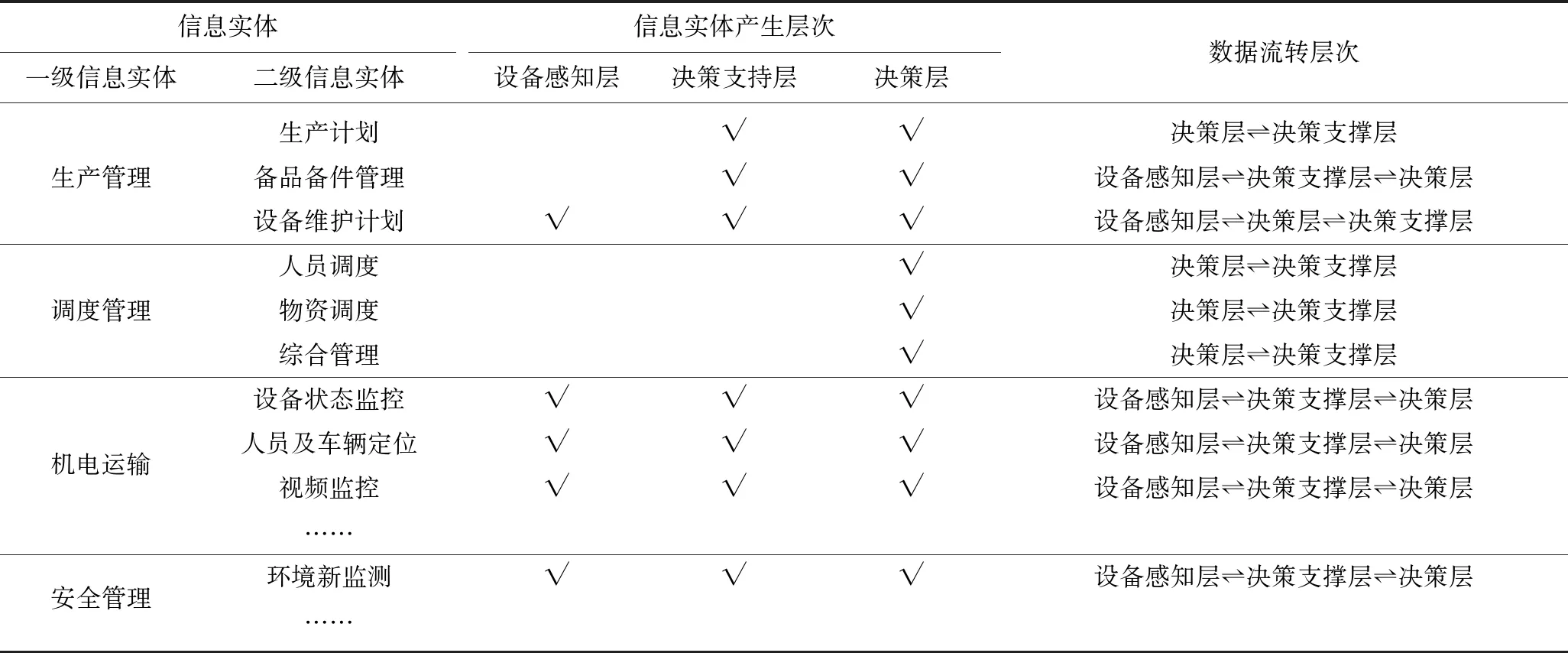

不同类型、属性、层次的数据有着不同的交互和流转方式,信息实体的智能匹配与主动推送要遵从数据的交互和流转关系。基于数据的分类及属性、层次描述,对相关数据元(信息实体)产生的主要层次和交互关系进行了详细定义,见表2[24]。

图6 智慧矿山数据流转和交互Fig.6 Data transfer and interaction in smart mines

表2 数据元(信息实体)产生的主要层次和交互关系

Table 2 Main levels and interactions of data elements (information entities)

信息实体一级信息实体二级信息实体信息实体产生层次设备感知层决策支持层决策层数据流转层次生产计划√√决策层⇌决策支撑层生产管理备品备件管理√√设备感知层⇌决策支撑层⇌决策层设备维护计划√√√设备感知层⇌决策层⇌决策支撑层人员调度√决策层⇌决策支撑层调度管理物资调度√决策层⇌决策支撑层综合管理√决策层⇌决策支撑层设备状态监控√√√设备感知层⇌决策支撑层⇌决策层机电运输人员及车辆定位√√√设备感知层⇌决策支撑层⇌决策层视频监控√√√设备感知层⇌决策支撑层⇌决策层……安全管理环境新监测√√√设备感知层⇌决策支撑层⇌决策层……

在网络传输层面,不同层次的数据也对应着各自的通信协议。设备感知层的现场总线型终端设备采用RS485总线或CAN,Modbus总线。决策支持层的终端设备基于工业以太网TCP/IP协议制定数据交互规范,明确通信建立方式、数据组成、数据格式、数据类型等内容。决策层数据交互方式较多,文本型数据采用FTP协议交互;视频数据采用GB/T 28181《安全防范视频监控联网系统信息传输、交换、控制技术要求》标准。通信联络采用SIP协议,标准工控类设备交互采用OPC/OPC UA接口标准。

对于标准监测、管理类数据,基于TCP/IP协议制定应用系统间交互接口规范,选用消息帧结构方式或XML格式化文本进行描述。

在实际数据与信息流动过程中,传感器采集的数据需进行分解重构,分别从数据类型、属性及层次等方面进行数据属性的识别拆分;基于已有的多层次、多类型需求,结合应用及服务场景的特征提取,才能给出不同类型数据的定点推送方向和目标;同时,在信息实体基本操作功能库的支持下,解决推送信息和目标的交互、融合问题,自动完成数据推送-接收。过程结束后,将以通知显示、预测报警、程序控制、等待决策等形式呈现。

信息实体主动匹配与推送解决了智慧逻辑模型的信息流动方式难题,建立了“智慧数据流”的基本架构和运行模式。

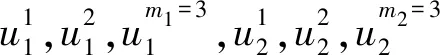

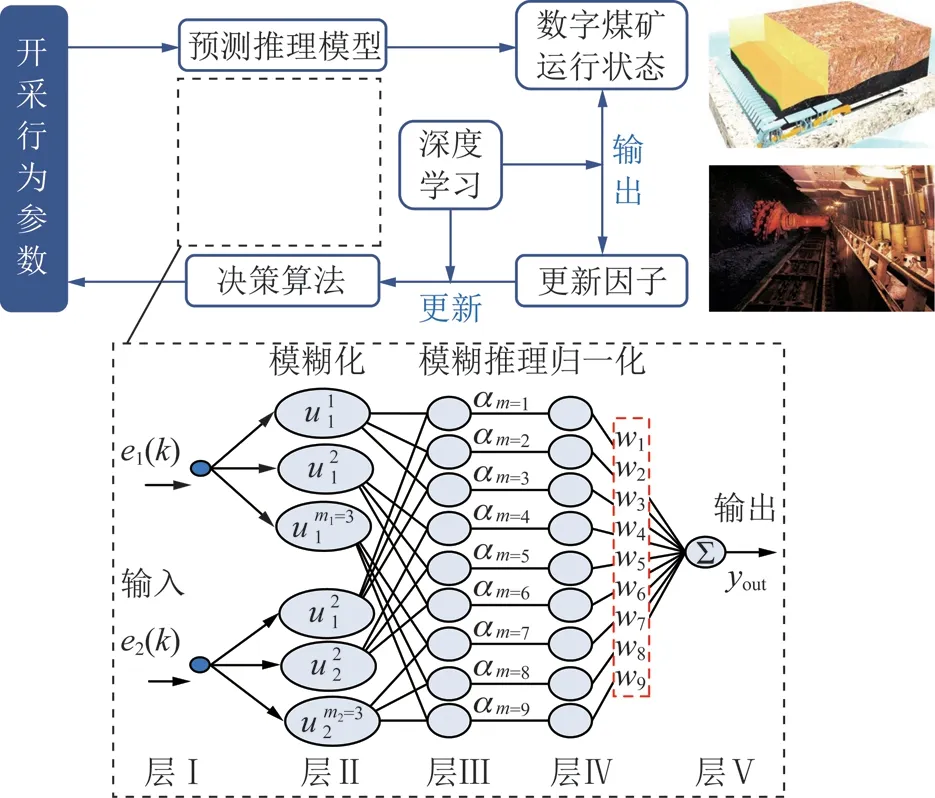

1.3 基于开采行为预测推理的智慧逻辑模型进化机制

智慧逻辑模型的一个典型特征就是要有自我学习、自我更新的机制,因而信息实体的自动化建模、自我更新是构建多层次、多模式、多特征智慧逻辑模型的关键技术。煤矿掘进、割煤、支护、通风、排水等开采过程行为必然会带来矿井地质力学状态、环境特征、设备间相互关系等的变化,如何将这些动态变化同步反映到智慧逻辑模型的信息实体中是需要解决的基本问题之一。

这里提出了基于开采行为预测推理的智慧逻辑模型进化机制,基于开采行为对矿山地质条件、位移及压力变化、设备空间及状态变化影响的预测推理,形成依赖于时间变化的信息实体更新因子(该因子是行为动态变量与智慧逻辑模型更新参数间的函数关系);建立基于更新因子的信息实体动态更新方法和基于边云计算的智慧逻辑模型协同进化策略,提出统一的煤矿智慧逻辑模型进化机制。

图7 系统行为预测推理及自我优化方法Fig.7 System behavior forecast and self-optimization

上述研究给出的物理对象及关联信息“实体化”、交互机制及进化更新策略,形成完整的智慧煤矿信息关联逻辑框架,如图8所示。

智慧逻辑模型建立了统一、有效的数据信息编码格式,形成了层级清晰、分类明确、覆盖全面的煤矿基础数据元,解决了煤矿非结构化数据信息表达难题。同时,给出了基于信息实体的数据交互、融合、更新的机制,实现了更深层次的信息处理、知识挖掘与运用。智慧逻辑模型反映了煤矿系统、装备构成的物理对象空间与多层次智能信息实体构成的信息空间的统一映射关系,实现了大数据驱动下的虚实系统实时映射。

2 智慧逻辑模型框架下的开采系统建模

煤矿开采由综采工作面采煤机、液压支架和刮板输送机等有强运动关联的设备群与运输、通风等辅助弱关联设备群协同工作,形成生产系统。煤矿智慧逻辑模型通过解决信息描述模型、信息交互方案以及进化更新机制3个基本问题,建立了煤矿信息表达、数据处理及自动更新的基本框架,其根本目的是实现采煤过程信息的处理及智能决策。实现生产系统的智能决策控制,需在智慧逻辑模型框架下利用获取的信息实体数据建立整个综采装备群的内外部关系模型。

图8 基于智能感知的煤矿智慧逻辑模型Fig.8 Coal mine smart logic model based on intelligent sensor

2.1 综采设备群空间位姿关系运动学建模

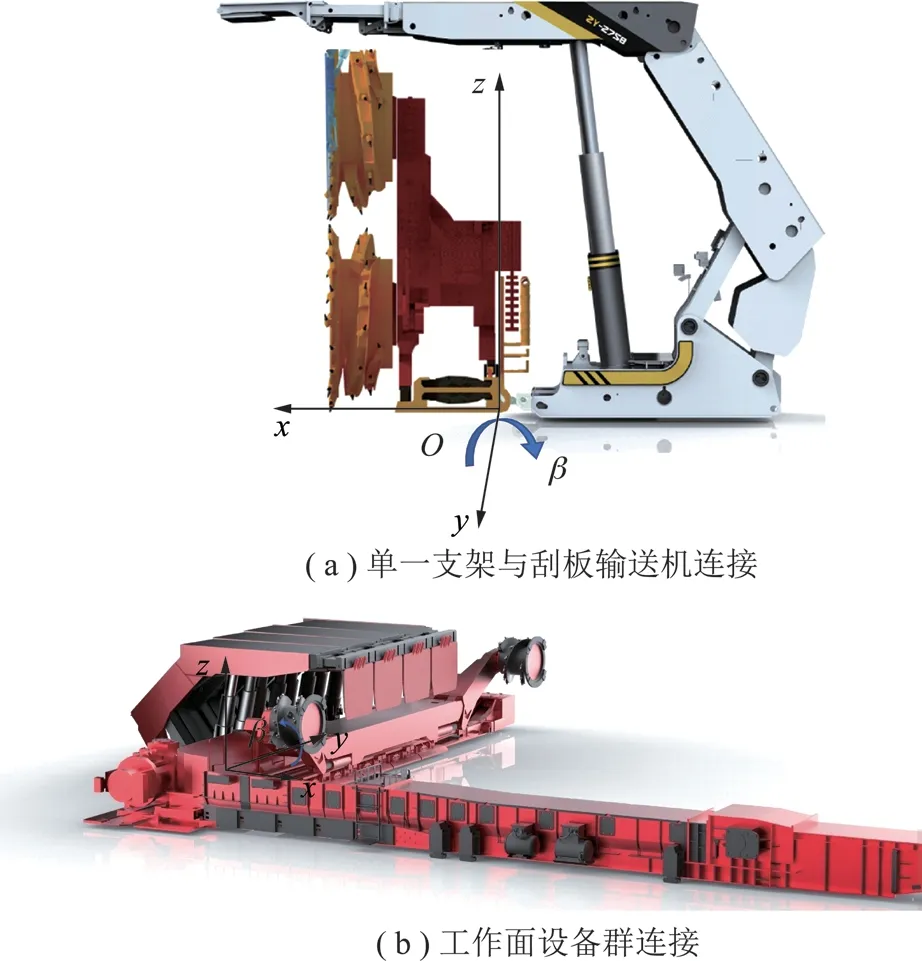

综采设备群空间位姿关系描述是智能化控制的基础。当前,设备之间的位姿关系主要是基于设备间的相互连接约束及与工作面、巷道间的位置关系来描述。然而,在设备推进过程中会产生位置误差的积累,同时工作面、巷道尺寸也在变化,原有的描述方法无法满足智能控制中全局位姿变换的需要。因此,在智慧逻辑模型框架下必须建立新的空间位置关系统一描述方法。

如图9所示,对于单一支架与刮板输送机的连接,以液压支架推杆与中部槽连接铰接点为坐标原点,推杆推进方向为x方向,沿工作面方向为y方向,支架高度方向为z方向,考虑到连接误差,相邻支架在该坐标系中的坐标为

Li+1={Lx(xi,yi,zi)cos(β+Δβ)+Δx,Ly(xi,

yi,zi)+Δy,Lz(xi,yi,zi)sin(β+Δβ)+Δz}=

式中,Li(xi,yi,zi)={Lx(xi,yi,zi),Ly(xi,yi,zi),Lz(xi,yi,zi)}为第i个支架的坐标;Li+1为i+1个支架的坐标;Δx,Δy,Δz,Δβ分别为第i个支架在x,y,z轴向和绕y旋转方向上的误差;β为设备沿y轴旋转的角度。

对于工作面设备群,以机头液压支架的坐标系为初始坐标系,其他支架、采煤机、刮板输送机和转载机、破碎机等均按连接关系依次形成相对坐标系,最后通过坐标系变换统一到初始坐标系中。

基于上述考虑随机误差的强关联设备群空间坐标统一描述数学模型和相互驱动关系,可针对空间信息未知设备采用冗余串并联机械机构的逆运动学求解方法建立综采设备群空间位姿解算方程,并提出误差传递及消除方法。

图9 工作面设备群坐标系Fig.9 Coordinate of longwall equipment

上述方法的典型应用是,依据开采行为及突发状况所需的设备位姿进行反馈链路分析,通过采用机器人运动解耦方法进行综采设备群逆运动学求解,从而得出被控设备间位姿关系的最优解及运动控制参数。

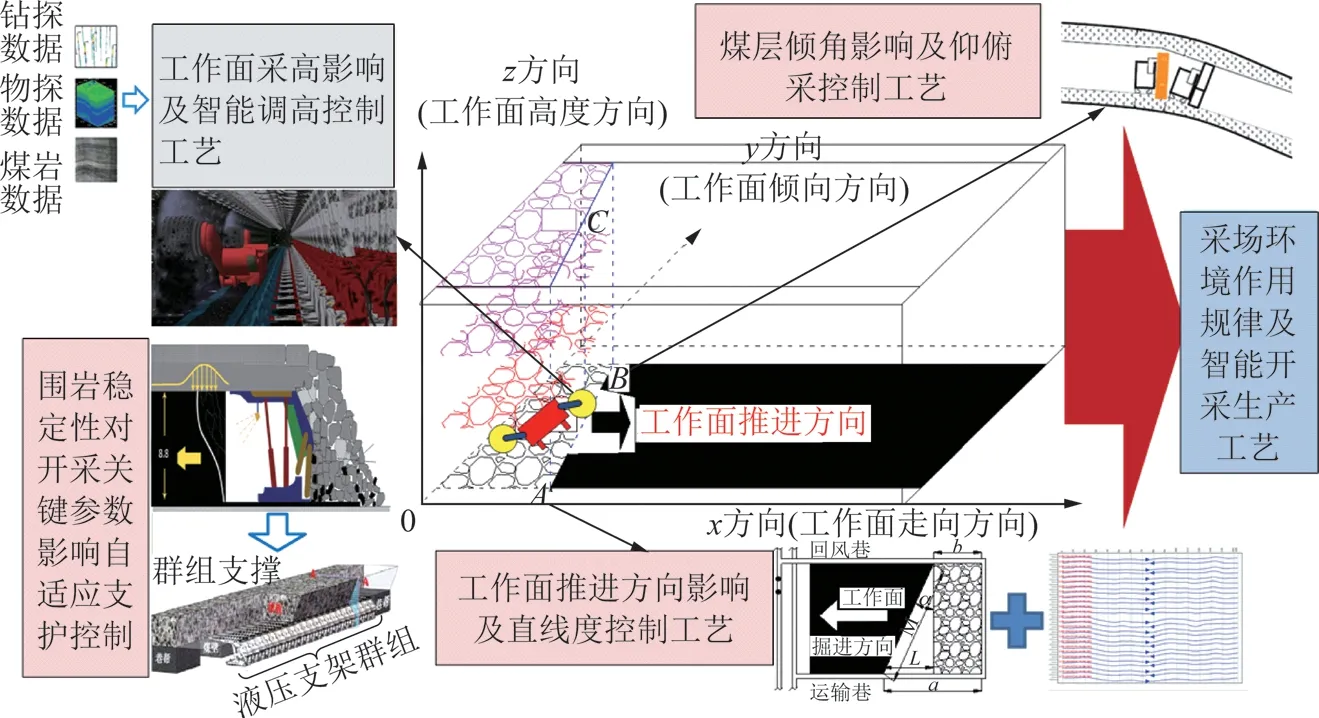

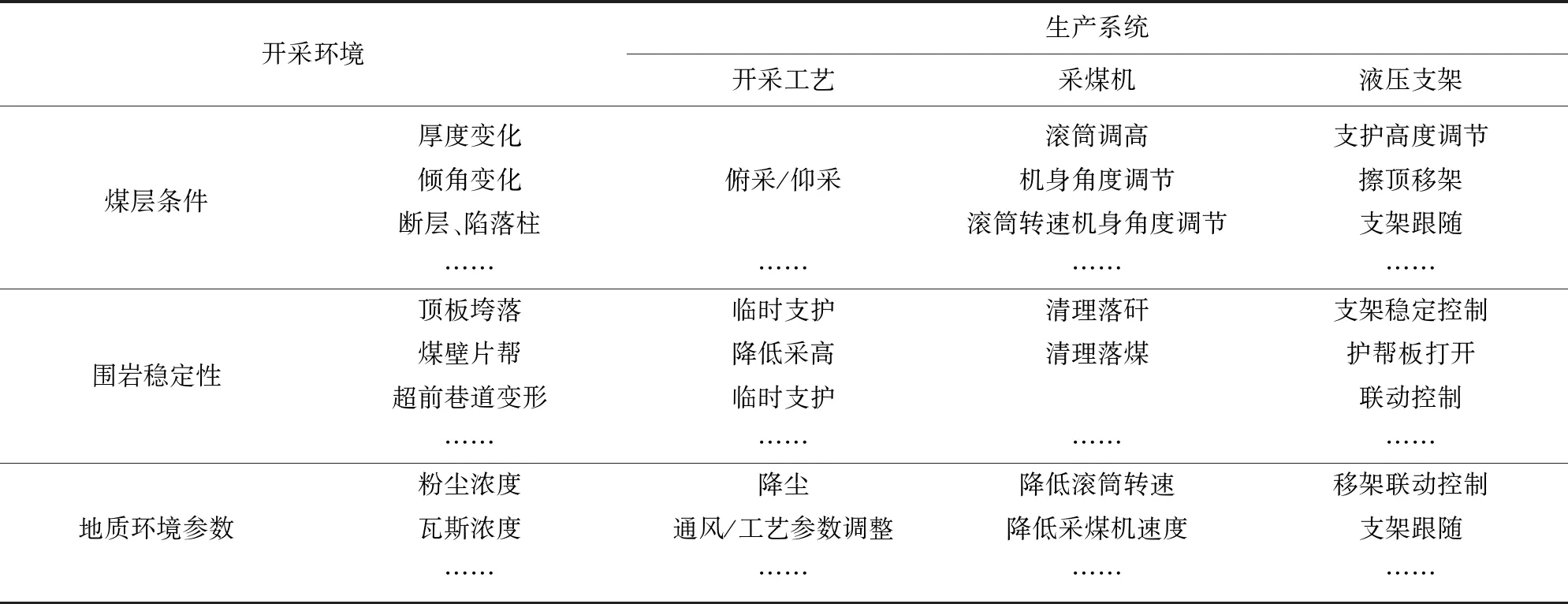

2.2 开采环境-生产系统耦合关系建模

生产系统在井下的所有行为都受到采场环境的影响和约束,因而必须给出开采环境-生产系统的相互影响关系建模,才能为开采系统智能化控制提供依据。煤矿开采工艺、装备运动方式及控制参数系统受围岩结构(煤层条件)、支护及截割过程中的空间位置关系、相互作用力、环境(瓦斯、粉尘)等因素的影响[23]。

如图10所示,耦合关系建模重点考虑煤层条件变化对割煤过程的影响、围岩稳定性对支护的影响以及地质环境参数对推进工艺的影响,从而给出液压支架推进、采煤机调高调速、工作面直线度等生产控制策略及参数。主要关联关系见表3。

图10 开采环境-生产系统耦合建模Fig.10 Coupling model between mining environment and equipment

开采环境生产系统开采工艺采煤机液压支架厚度变化滚筒调高支护高度调节煤层条件倾角变化俯采/仰采机身角度调节擦顶移架断层、陷落柱滚筒转速机身角度调节支架跟随……………………顶板垮落临时支护清理落矸支架稳定控制围岩稳定性煤壁片帮降低采高清理落煤护帮板打开超前巷道变形临时支护联动控制……………………粉尘浓度降尘降低滚筒转速移架联动控制地质环境参数瓦斯浓度通风/工艺参数调整降低采煤机速度支架跟随……………………

模型中每一个关联关系都是一个信息实体,其具体关联参数和控制策略需依据具体条件进行定义和细化。开采装备群的控制参量就来自于上述基于定量技术及定性经验分析建立的开采环境-生产系统耦合关系模型。例如,采煤机的截割效率、运行稳定性、工艺节拍等参数与环境、围岩等多个因素相关,因此在实际控制过程中,需对这些因素的影响程度(敏感性)进行多参量融合分析和评估,在一个特定目标策略驱动下给出最佳控制参数。

3 时变多因素影响下开采设备群全局最优规划和分布式协同控制

在智慧逻辑模型框架下,结合采场环境-开采系统内外部关系模型,提出开采设备群全局最优规划和分布式协同控制方法。

3.1 综采设备群全局最优规划策略

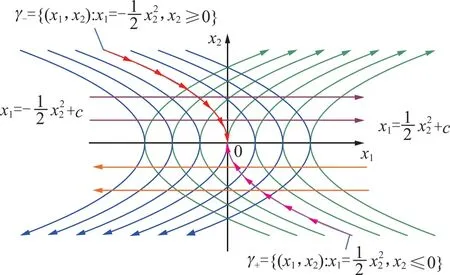

受围岩条件复杂多变的影响,开采设备之间主要运行参数存在非线性耦合关系。生产计划、采场环境、综采设备状况等都在不断变化,为确保关键设备工作参数的匹配,采用无源控制方法消除时变多因素干扰对设备群协调控制稳定性和精度影响。以产量/能耗比为主要评价指标,综合考虑地质条件、效率、人员、安全等因素,求解决非线性耦合条件下生产系统设备群全局最优规划问题,并得到各子系统的分布式输出。将综采设备群全局最优控制归结为一个二次积分模型的燃料最优规划问题,如图11所示,其中,γ+,γ-为满足后面大括号中公式的点的集合;c为抛物线距离纵轴的距离,常数。

图11 综采设备群二次积分全局最优规划模型Fig.11 Quadratic integral global optimal control model of longwall mining equipment

图11中的x1,x2坐标代表一组控制参数(系统的状态)。已知二阶系统的状态方程为

给定端点约束条件为

x(0)=[ξ1ξ2]T

x(tf)=[0 0]T

寻求有界闭集中的最优控制u*(t),满足不等式约束:

|u(t)|≤1 ∀t∈[0,tf]

使系统由任意初始状态x(0),转移到预定终态x(tf),并使能耗目标函数取极小值:

式中,ξ1,ξ2为给定端点的初始位置的坐标值;tf为终点状态的时间点;u(t)为设备运行轨迹的二阶导数是与时间相关的函数。

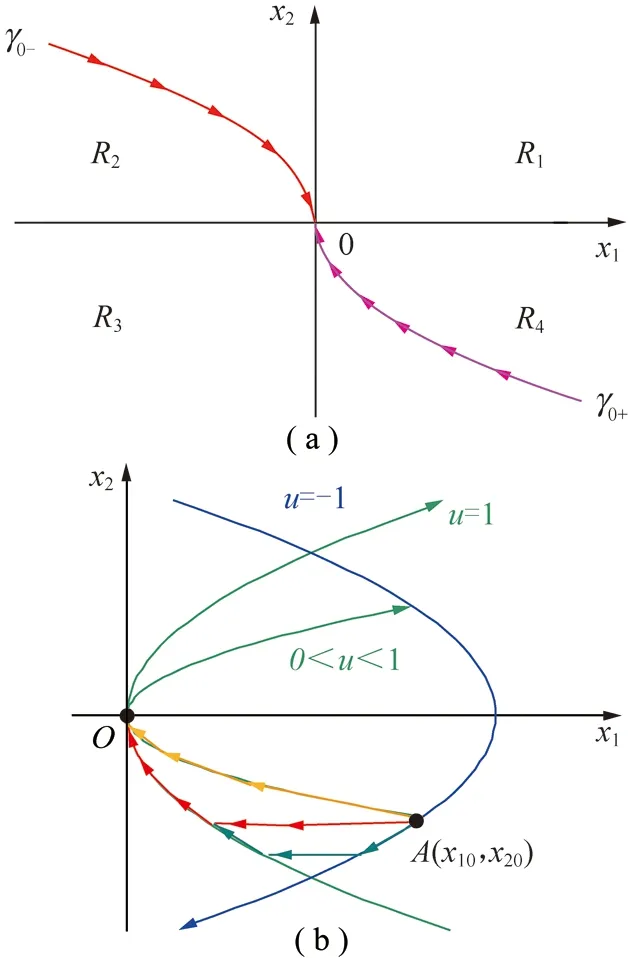

图11中不通过原点的平行线,是u=0的路径序列,左侧开口二次曲线是u=-1的路径序列,右侧开口二次曲线是u=1的路径序列。综采系统在3类路径曲线上由任意初始状态x(0)向终态x(tf)过渡。开关曲线γ以及坐标轴x1将相平面分成了4个区域,如图12所示。

图12 综采设备群最优规划开关曲线及优化路径Fig.12 Optimal planning curve and optimal path of longwall mining equipment group

例如,系统初态若位于区域R4,则u*(t)={0,+1},u*(t)={-1,0,+1}都可驱使系统状态到达原点,但从图12(b)可以看出,{0,+1}控制下的燃料消耗小于{-1,0,+1}的燃料消耗,因而{0,+1}为最优控制序列,且在各种情况下其响应时间最短。

在实际求解过程中,由于综采系统运行是需要协调配合的,还有很多的边界约束,因而上述优化过程是有前提的,必须考虑综采系统运行参数之间的耦合关系。为支撑综采设备群全局最优控制,将综采系统典型工作工艺(中部割煤、割三角煤、过断层等)定义为标准的控制模态。优化过程必然在某一控制模态内进行,通过优化参数组合达到能耗目标值。

整个综采过程是一个具有多模态复杂生产工况的过程,在标准控制模态之间还存在着非标的过渡模态。这些过渡模态的参数控制和调整需要通过对相关数据采集和工艺分析,基于综采设备调控极限能力,在设备群稳定受控的条件下确定路径方案。

基于多模态控制的综采设备群全局最优推进路径规划及控制策略可兼顾开采条件、设备能力、工艺流程及能量消耗,确保生产成本、效率的有效改善。

3.2 时变多因素影响下综采设备群分布式控制

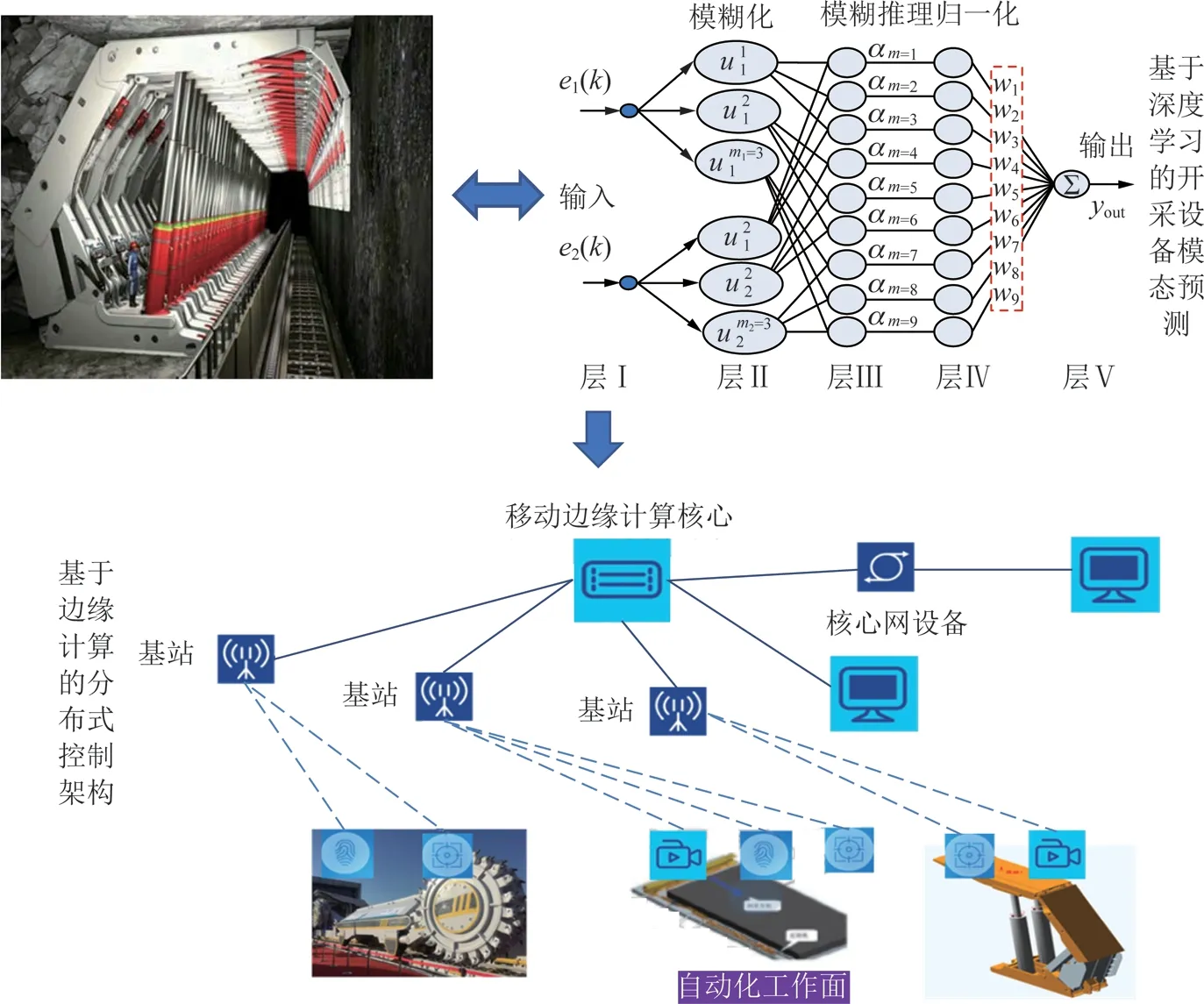

综采设备群全局最优规划给出的路径方案和参数是总体控制目标,需要分解到每一台具体执行设备。目前,采煤机、液压支架及刮板输送机都是单独控制,近百架液压支架也是集中控制方式,都无法自主完成总体最优控制目标。为此,给出时变多因素影响下综采设备群分布式控制方法。如图13所示,在每台设备上都安设主控机构,都具有自身控制及与相邻装备通讯、协调运行的能力。在单机智能控制的基础上可实现设备群的整体协同控制,大幅增强了开采系统智能化控制的适应性和灵活性。

首先解决工作面液压支架群的分布式协调控制问题。沿工作面长度方向上,不同区段顶板下沉量不同、压力不同,需要不同的液压支架支护参数,但目前集中控制各个支架的参数都相同,无法满足差异化的控制需求。这里基于开采环境-生产系统耦合作用模型,以顶板沿工作面长度方向上应力场梯度变化为控制变量,不同区段采取不同的控制策略,建立液压支架群组分布式协同控制模型,数学表达式如下:

ui=uiα+uiβ,(i=1,2,…,n)

式中,uiα为立柱长度控制量,用于控制液压支架高度;uiβ为平衡千斤顶长度控制量,用于控制液压支架顶梁水平角度;二者共同决定液压支架在某一时刻的姿态。取:

φ(vij)=sign(vj-vi)|vj-vi|k2

其中,xij为第j个支架对第i个支架压力分担量;vij为第j个支架对第i个支架转矩分担量;k1,k2分别为立柱长度控制参数和平衡千斤顶控制参数;αij为与支架位置相关的某一常数;vj,vi为第i和j个支架上分担的转矩;Ψ为与支架位置相关控制参数调整函数。由此可得,支架的姿态控制输入ui可表述为以下形式:

上式说明,每一个支架的控制输入都与相邻支架的状态相关,对于一个拥有n个支架个体的支护群组,在分布式协同控制输入的作用下所有支架的姿态都与能够适应其所在位置的顶板压力,且能够相互协调共同完成对工作面上覆围岩的支护。

其他综采设备同样也需要分布式协同控制。全局最优规划给出了既定的控制模态,然而实际开采过程中煤层结构、顶底板状态以及传感器数据时滞等时变因素对开采设备协调控制具有重要影响,必须建立同时考虑环境干扰和传感器数据时延特性的分布式协同控制方法。这里采用多尺度信息交互分析方法预测综采工作面环境变化时开采设备的运行状态,并通过分布式协同控制做出响应。

如图14所示,工作面传感器数据采样频率不同,各种数据、信息进行描述的时候是多尺度的,处理这些数据过程中需要进行多尺度融合。为加快系统响应时间,环境数据的处理放在边缘侧,将环境信息的趋势分析结果上传至控制器;同时基于传感器历史数据进行大数据分析,采用深度学习算法预测设备控制模态。基于上述方法的开采设备群分布式控制可以克服时变因素的干扰和数据时延,满足了控制的实时性、准确性要求,完成多目标、多约束条件下的设备群全局最优移进。

图14 时变多因素影响下综采设备群分布式控制Fig.14 Distributed control for longwall mining equipment group under the influence of time-varying multiple factors

4 结 论

(1)通过数据关联关系特征提取,揭示更高抽象层次的智慧煤矿多源、异构关系数据的关联关系,提出了信息“实体”之间交互、融合、联想、衍生机制和虚实映射机理,提出基于知识需求模型的信息实体主动匹配与推送策略,构建基于开采行为预测推理的智慧逻辑模型进化机制,形成了层级清晰、结构明确、覆盖全面的智慧煤矿信息框架模型;为深层次研究智慧煤矿海量信息之间的关联关系提供有效方法。

(2)基于智慧煤矿逻辑模型,提出考虑随机误差的强耦合设备群空间坐标统一描述模型及各设备空间关联坐标系转换方法,建立开采环境-生产系统耦合关系模型;为实现煤矿数据的逻辑推理、智能决策和协同控制提供了有效方法和技术支撑。

(3)将综采设备群全局最优规划归结为一个二次积分模型的燃料最优规划问题,给出了液压支架群组协同控制、同时考虑环境干扰和传感器数据时延特性的分布式协同控制方法。为实现复杂地质条件下的装备连续自主推进、大规模复杂生产系统高可靠性及智能决策控制提供基础理论和关键技术支撑。

智慧煤矿发展是一个长期、渐进的过程,伴随着多学科、多领域的技术突破。基于本文基础架构和理论模型,各个相关技术可融合形成一个全面、可靠、高效的运行体系,并逐步衍生出新的知识、方法和工艺,推动煤矿开采智能化水平的不断提升。目前,陕煤张家峁煤矿、延长石油巴拉素煤矿等都在大力建设智慧煤矿,本文研究成果已经用于整个信息化系统的基础架构和生产系统的逻辑控制,并在实施过程中不断的完善,有效推动了智慧煤矿技术的发展。后续将在不同环境下的感知、人工智能及设备健康状态维修维护策略等关键技术方面继续展开深入研究,逐步形成完整、标准的智慧煤矿运行体系,支撑煤炭行业高质量发展。