实验室热电偶简易焊接工装制作方法及注意事项

2019-10-17张伟刘福来闻建中吴阿明

张伟,刘福来,闻建中,吴阿明

(合肥通用机械研究院有限公司,安徽 合肥 230031)

实验室安全测试中使用最多的温度测试传感器是热电偶。根据GB 4706.1 中11 章的测试和OD-5014 仪器精度限值的要求,测试发热时温度使用的细丝热电偶是指线径不超过0.3mm 的J 型、K 型、T 型热电偶。由于热电偶的使用频率高,使用量大。热电偶的测试端容易损坏。经常需要自行维修。维修后,热电偶需要满足OD-5012 及OD-5014 的要求。使用热电偶点焊机固然是一种修复方法,但其购买成本较高,笔者以下介绍一款依托实验室现有设备,较为实用简单的自制工装以满足热电偶焊接的需求。

1 热电偶焊接方法的选择

热电偶的焊接方法主要有5 种,分别是气焊法、电弧焊法、对焊、直流氩弧焊、盐浴焊接法。电弧焊法又分为直流电弧焊法和交流电弧焊法。直流电弧焊法一般用于贵金属热电偶。而交流电弧焊法一般用于贱金属热电偶。

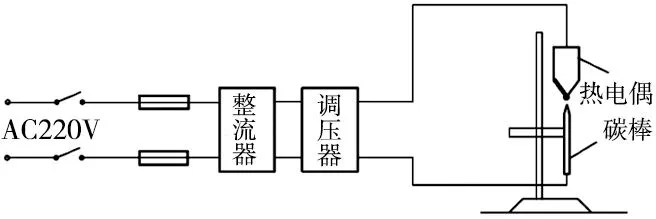

我们常见的点焊机是直流电弧焊法,示意图如图1,是由电容存储的电量在闭合瞬间释放出大电流,利用大电流穿过小面积时产生的局部热效应达到焊接热电偶的目的。把热电偶的热电极交叉叠放在点焊机的点焊棒上,在点焊钳被压合的瞬间,电路导通产生强电流,此时热电极交叠点会产生瞬间的高温,从而把热电极熔合在一起。

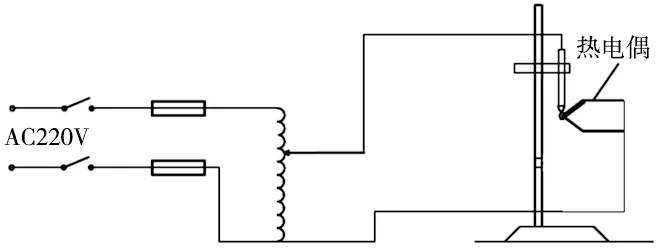

而交流焊接方法原理就是利用高温电弧将热电偶测量端融化为球。示意图为图2。设备结构上比直流焊接法简单。便于制作。所以选取交流焊机法制作热电偶焊接工装。

图1 热电偶直流电弧焊装置示意图

图2 热电偶交流电弧焊装置示意图

2 工装的制作

2.1 需要准备的设备和材料

自耦式调压变压器一台(或者是交流变频电源一台),万用表,2.5mm2导线若干,鳄鱼夹,墨镜和废旧的一号干电池一节。

2.2 制作及焊接步骤

(1)把一号干电池的碳棒拆出来,把一头磨尖,将导线在碳棒上绕几圈后用钢丝钳拧紧,然后接至调压器低压输出端或变频电源输出端。输出端另一极接热电偶。

(2)调节电源输出值至所需要的电压,用碳棒尖端和双绞的热电偶相触,利用尖端放电的电弧把双绞的热电偶两极焊接。

(3)焊完后观察焊点是否牢固,是否圆滑。

2.3 焊接过程可能碰到的问题和注意事项

首先,制作工装和焊接中要注意安全,操作人员需戴绝缘手套,使用适当绝缘夹具,佩戴墨镜等防止危险发生。其次,刚开始焊接可能掌握不好,会出现焊点不圆滑或烧断热电偶的情况。容易烧断热电偶说明电压高了,焊点不圆滑说明电压低了。可以通过调整电压后再次尝试。焊接最重要的是电流合适,热电偶材质,直径不同,所需焊接的电压也不同。根据经验,安全实验室使用的φ0.3mm 的细丝热电偶,所需的焊接电压在18~20V 之间。

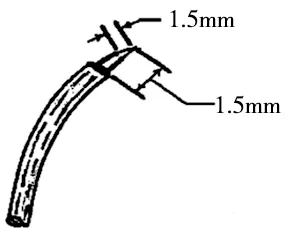

最后,焊接后的热电偶外观要符合OD-5012 的要求,电极裸露1.5mm 左右,最外绝缘层距热端测点15mm 左右(如图3),并且热电偶的结果需要符合1 级精度的要求,这样焊接好的热电偶才能投入使用。

3 试验验证

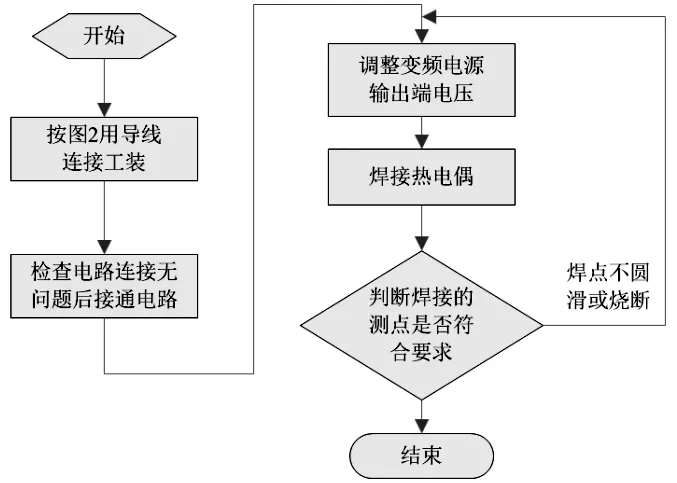

(1)以焊接实验室常用的0.3mm 线径的T 型热电偶为例,选取5kVA 艾诺变频电源一台,Fluke 万用表一台,2.5mm2线若干,碳棒一个。按原理图制作好工装。按如下流程进行焊接。

(2)焊接后的热电偶测点如下图5。

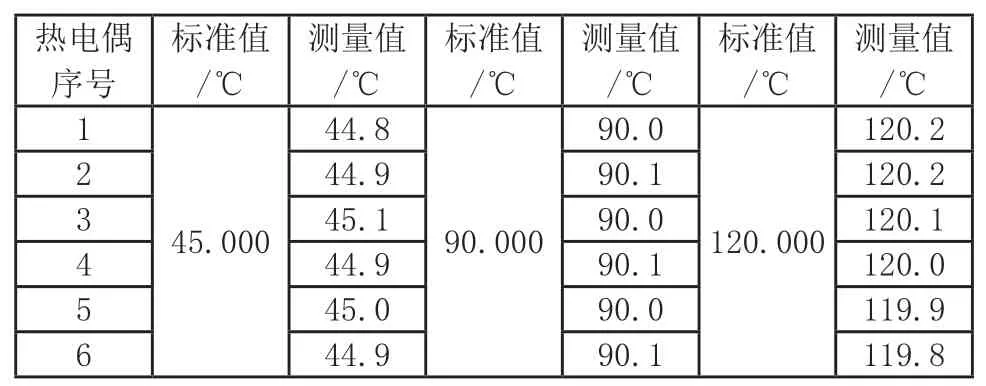

(3)校准验证结果见表1。

图3 热电偶焊接后外观示意图

图4 焊接流程

图5 焊接后的热电偶测点

通过校准结果,我们可以看出,焊接后的热电偶在使用的温度区间内,校准的最大偏差是0.2 ℃。根据GB/T 16839.1-2018 的规定,焊接后的热电偶在45~120℃范围内满足1 级精度的要求。

通过实际焊接操作,发现最好要用稳压电源供电,以避免电网电压波动对焊接电压的影响。其次,预估的焊接电流大约在18~20V,每次调整电压不要过大,热电偶焊接钱可以双绞下,但不要绞的太多,绞两绞就可以了。焊接时碳棒尖头对热电偶成垂直状态。碳棒和热电偶丝尽可能少接触以避免渗碳。

总之,初次尝试焊接时要多操作几次,总结经验后,就会焊接的很好。

表1 部分校准数据

4 结语

笔者从热电偶焊接的原理出发,利用现有仪器设备详细阐述了焊接工装的制作,从而低成本地实现了热电偶测点的修复。对于实验室快速修复热电偶并重新投入使用提供了可行的方法。