深冷制氮与变压中空纤维膜组吸附制氮工艺原理比较

2019-10-17左圆圆

左圆圆

(94783 部队,浙江 湖州 313100)

1 深冷制氮理论原理及工艺流程

1.1 理论原理分析

深冷制氮原理又可称为低温精馏法,其是将空气中的氮气和氧气利用高温蒸馏方式,结合两者之间的沸点不一致的原理进行分离操作,从而从空气中分离出氮气,从化学理论上分析,氮气的沸点为-196℃,要低于空气中氧气的沸点-183℃,因此,在高温蒸馏的过程中,空气中的氮气比氧气更容易先达到沸点,进而经过反复的蒸发与冷凝等循环式的流程,得到较高纯度的氮气,氮气分离后首先存放在精馏塔中,因此氮气的纯度主要取决于精馏塔的塔板级别及对应的精馏效率的高低。因此空气精馏制氮的过程中,主要是借助空气中氮气与氧气沸点不同的物理原理,采取低温冷凝再循环的方式,直至生产和分离出纯度更高的氮气。

1.2 深冷制氮工艺流程分析

制氮工艺及技术的发展已经历经100 多年,尤其是深冷制氮工艺,经历了不同压力(高压、中高压、重压及全低压)的实验分析,得出了基于不同压力大小的深冷制氮工艺流程。当前,随着现代物理化学技术的发展,现代空分工艺技术和对应的生产设备的应用能力更为先进,不仅能够对应不同的压强,实现和生产出不同纯度的氮气,以满足市场需求,同时还能够充分地结合设备及装置的使用级别,加快氮气生产的效率,促进和提升大中型低温空分装置的工作效率。从理论分析上看,全低空分工艺是结合氧气和氮气的产品属性进行循环式压缩,并将整个的氮气的工艺流程氛围内压缩和外压缩两个流程,从而在外部压缩的流程中生产出对应的低压氧气或者氮气,并由外置的压缩机持续性传输,将对应的氮气气体传至用户,满足使用需求。而内压缩流程主要是通过精馏后所制成的液态氧通过加压泵处理,形成用户所需要的气体,并提供对应的复热处理,提供给使用用户。在生产工艺中,主要进行的工艺流程包含有原料空气的过滤与压缩、冷却与纯化、增压与膨胀等,最后实现氮气的分离处理,并做好相应的复热外供,以体现出当前氮气使用的需求。

2 变压中空纤维膜组吸附制氮工艺理论及工艺流程分析

2.1 变压制氮工艺理论分析

变压中空纤维膜组吸附制氮工艺一般是以压缩后的空气为原材料,结合空气加热器,经过中空纤维膜组,并在一定的压力和温度作用下,使空气中的氧气和氮气分子形成一定的空气吸附量差异,并在一定的时间和空间内生产普氮,普氮经过除氧器、冷却器、干燥器纯化出高纯氮气,实现基于富集状态的氮气为主的纯化器的生产与再生循环使用。

2.2 变压中空纤维膜组吸附制氮的工艺流程分析

空气经过压缩净化后,压缩空气在经过加热到最佳分离温度进入中空纤维膜组,空气在中空纤维膜组两组串联三组并联分离出普氮和富氧,富氧排空,普氮经过检测达到要求减压进入纯化系统,最后进入缓冲罐中。经过一段时间的反应后,纯化系统在吸附过程中逐渐被吸附的氧气和水分所饱和,并且可以通过降压高纯氮返流加热再生活化,进而实现纯化系统降压再生和加热吸附交替进行,从而确保氮气等的循环性输出。

(1)吸附流程。设置两个纯化系统,编号为1 和2,当普氮通过背压阀进入吸附器1 时,经过相应的除氧器、冷却器、干燥器,进行流动,并对普氮中氧气、二氧化碳和水分子等结构进行吸附,对应的产品氮气则由吸附装置的出口流出备用。

(2)活化流程。经过一段的操作和反应后,吸附器1中的除氧器、冷却器、干燥器分子筛进行脱氧反应和干燥吸附达到饱和以后,可以降压缩的氮气流入对应的吸附器1 中,进而产生再生活化,同时再利用吸附器2 中的除氧器、冷却器、干燥器,实现对整个生产普氮进行吸收。在作用的过程中,通过减压和控制一定流量的高纯氮气和少量的氢气汇合再生气进入吸附器1 干燥器,将分子筛加温脱水,水分随再生气流出,再生气再经过冷却器热交换后降温后析出部分水分后,进入除氧器,再生气中的氢气与除氧剂中吸附的氧化合反应,生成的水排出。

(3)吹扫流程。为了使除氧剂和干燥剂循环再生,在吸附器的出口位置和对应的氮气储罐内实现对对应产品中氮气的合理应用。

(4)均压和切换流程。两个吸附器1 和2 进行循环切换的过程中,需要经过一个短暂的均压流程,从而确保中部结构及系统的均压处理,并以迅速的方式提升整体的吸附压力和氮气结构的回升收益,按照均压的方式,使吸附器结构能够将气体的流动流向另一个气体装置。进而将两个的气体装置进行密切的结合,使两个吸附器1 和2 的内部气体压力达到动态性的均衡。

3 深冷制氮和变压中空纤维膜组吸附制氮法比选

3.1 工艺原理及流程对比

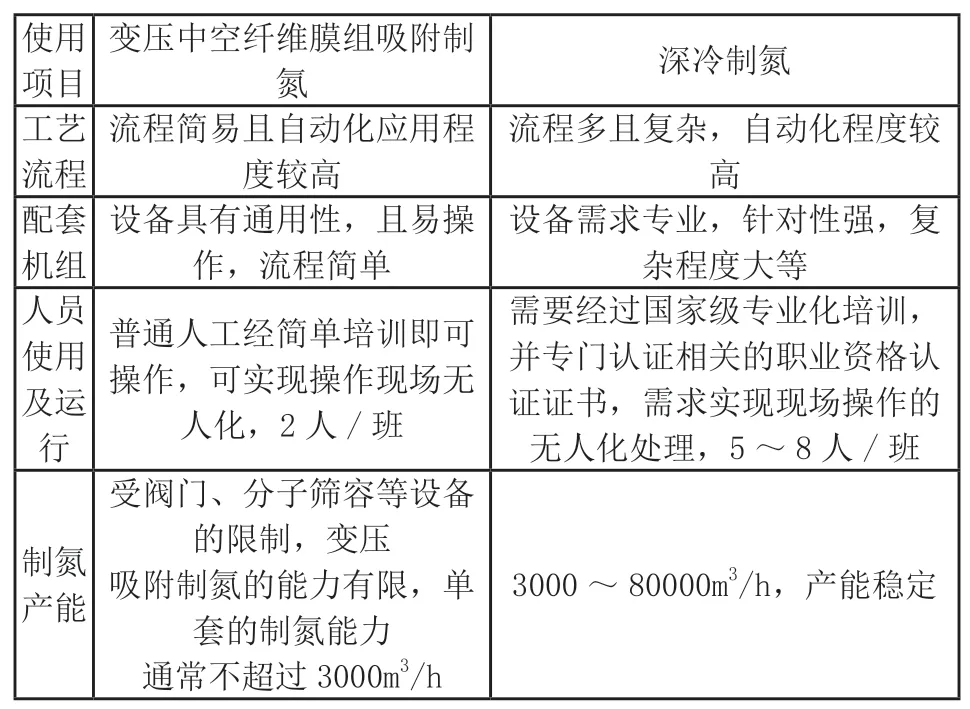

在前面第二章节中分析了深冷制氮和变压中空纤维膜组吸附制氮两种工艺流程,从中可知,变压中空纤维膜组吸附制氮的整个生产工艺及流程相对简单,且使用的设备较为常规,主要涉及空气干燥器、吸附制氮分子筛等结构,同时,由于制氮设备及工艺的复杂变化,会显得整个设备的生产调度及使用流程产生较大的差异性。见下表1。

3.2 产品差异性

(1)深冷制氮法应用中产品特点分析。针对深冷制氮法来说,其应用过程中的氮气纯度可达99.999%,几乎接近100%,要求分馏塔比较大,但是由于氮气受到一定的氮气负荷等影响,会使得塔板结构的使用效率下降,进而影响整体结构的调节范围的减小,同时在相关产品的纯度调节及分析的过程中,利用深冷制氮法可以加强对氧气、液氧和液氩等其他稀有气体的合理化应用。

表1 变压吸附和深冷制氮工艺等参数比较分析

(2)变压中空纤维膜组吸附制氮产品的特点分析。当前,利用变压中空纤维膜组吸附制氮工艺获取的普氮纯度可达99.8%~99。99%,高纯氮纯度可达99.999%,如果实际的工业生产中需要更高纯度的氮气,则需要改善整体氮气的纯化设备,并依据氮气的排出量的大小,设定一定纯度的分数,并结合变压中空纤维膜组吸附制氮设备,从而实现对于整体纯度的合理化调控。同时,随着运行时间的调度,可以充分的结合分子筛,实现对变压中空纤维膜组吸附制氮工艺中稀有气体的大规模的储存。

3.3 经济性对比分析

根据制氮工艺中提供的使用设备报价分析看,在工程投资的规模上看,变压吸附法工艺流程相对简单,设备造价较低;而深冷制氮法的工艺相对复杂,设备造价程度高,其中还含有土建等的总投资。从占地面积上分析,变压吸附法的生产占地面积较小,整体运行过程中对于设备的使用需求较低;而深冷制氮法占地面积较大,对于使用的生产设备质量及技术参数要求较高。电耗、水耗等方面看,生产氮气的过程中产能降低,而产生的电耗数量明显要低于深冷制氮法。维护费用上分析,变压吸附法要明显少于深冷制氮法。

4 结语

综上所述,深冷制氮和变压吸附制单法都是相对成熟的制氮工艺,在使用的原理及经济性上,各有利弊,并能够适应不同生产环境和生产需求。因此,在使用选择的过程中,应根据实际需求进行选择,并制定一般性的选型原则。