乙炔气相固定床法合成醋酸乙烯酯工艺的模拟与创新

2019-10-14江期胜耿亚恒郝旭泽

江期胜 耿亚恒 郝旭泽

摘 要:醋酸乙烯作为大宗化学品,是世界上产量最大的50种化工原料之一,随着我国化工工业的发展以及《中国制造2025》的要求,如何安全化、绿色化生产高质量醋酸乙烯酯。因此应用Aspen plus模拟过程中采用新型原料配比,创新型原料加热方式,以及形成导热油系统。并在原有工艺的基础上增加了乙醛氧化工段。本工艺考虑到乙醛氧化过程中转化率和反应速率的双重限制。因此以常规氧化方法为基础进行优化改进,最终选用内冷、外冷式双塔串联反应器。最终实现了效率、产率双收。

关键词:乙炔气相固定床法 醋酸乙烯 工艺创新

1.前言

醋酸乙烯酯是世界上产量最大的50种化工原料之一,有较高的生产制备及衍生加工的技术经济价值。作为醋酸的再加工物,主要用于生产聚醋酸乙烯酯、缩醛树脂、聚乙烯醇等一系列衍生物,在化工行业中占有重要地位。目前,国内醋酸乙烯生产工艺主要有乙炔气相固定床法、乙炔气相流化床法、乙烯气相固定床法和乙烯液相流化床法,本文主要结合Aspen plus模拟以及专利、文献对现有的乙炔气相固定床法进行了模拟与创新。

2.醋酸乙烯合成工艺的模拟与创新

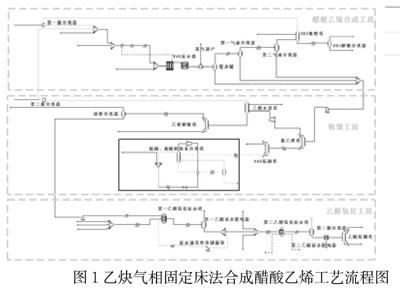

传统的乙炔法合成醋酸乙烯工艺主要含有合成单元、分离单元(精馏、吸收、萃取)[1],其副产物乙醛等无法利用,且萃取效率不高,精馏单元工艺繁琐、耗能较高。因此本文在应用Aspen模拟时对该工艺进行了一系列改進,模拟所得流程图如下:

图1 乙炔气相固定床法合成醋酸乙烯工艺流程图

该工艺摒弃了传统工艺中的萃取操作,减少了粗分塔等操作,对精馏单元进行简化。且部分塔顶采用气相出料,减少塔的负荷。对于塔顶塔底温差小的在醋酸、醋酸酐分离塔采用热泵精馏技术,减少能耗50.8%。并且采用中国石油化工集团公司专利(CN 104177258 A)[2]在原料配比选择乙炔:醋酸=8:1保证了原料能够充分迅速反应,并提高乙炔单程转化率。同时,原料气混合后依次经过蒸发器、过热器加热至112℃、170℃,提高了制备醋酸乙烯的反应体系安全压力,加压装置的稳定进行,既提高了乙炔单程转化率,使产量大幅提高,同时避免乙炔在高温条件下易爆炸产生安全事故,并延长设备的使用寿命,避免了原料气分子产生冻结。使反应安全、高效进行。

经反应器(170℃;0.7MPa)所得反应混合物主要含醋酸、乙炔、醋酸乙烯、乙醛经过多次冷凝、气液分离。为了实现未冷凝乙炔的循环利用,即与新鲜乙炔一起经过加压、吸收、膜分离净化后再次进入反应系统,减少了对于原料和能量的消耗。经冷凝所得反应混合液进入脱乙醛塔采出液经醋酸乙烯精制塔、醋酸醋酸酐分离塔可得到优等品醋酸乙烯、醋酸、醋酸酐,醋酸循环,提高原料利用率。解吸塔底可得吸收剂,采用部分弛放部分循环利用,达到节约用水的效果。脱乙醛塔塔顶采出气经水洗塔、解吸塔、闪蒸罐可分离出高纯度乙醛。

在能量节约方面该工艺除采用热泵精馏技术、换热网优化[3]外,还将醋酸乙烯合成反应器与蒸发器串联构成导热油系统,可节约成本每吨25元。另外,采用废热锅炉对冷凝反应混合气所得废热进行回收。

为了提高该工艺的原子经济性,本工艺在原有工艺的基础上增加了乙醛氧化工段[4]。乙醛氧化反应是一个可逆的强放热反应,本工艺考虑到转化率和反应速率的双重限制。因此以常规氧化方法为基础进行优化改进,以精馏工段所分离出的乙醛为主要原料,在氧气的氧化作用下制取乙酸。

采用双塔串联氧化流程,CH3CHO和O2按照一定比例进入乙醛氧化一塔,O2按照1:2的比例分上下两个口入塔,N2通入塔顶气相部分,以稀释气相中O2和CH3CHO,氧化反应的反应热采用外冷式冷却器移去,氧化液从下部用循环泵抽出,经冷却器冷却后循环至塔内。塔顶逸出气体经过冷凝、分离后冷凝液返回塔内,不凝气体处理放空。第一氧化塔内的反应液中HAc浓度在92%-95%,从塔上部溢流出,同循环过程中出料一同由底部进入乙醛氧化二塔。

乙醛氧化二塔为内冷式,换热介质为水,塔底部补充O2,塔顶也加入N2作为保护气,塔顶逸出气体经过冷凝、分离后冷凝液返回塔内,不凝气体放空。反应所生成的HAc从氧化塔上部进入蒸馏回收系统。为进一步提高转化率,节约原料,节约制造成本,本工艺在反应器后设置初步提纯器、分流器,反应分离同步进行,在反应的过程中移去部分产物,打破化学平衡,使平衡向正方向移动,提高反应转化率,大大提高了能源的利用率。

4.总结

在醋酸乙烯合成工段,依据新型专利采用了乙炔、醋酸进料比为8:1进料,与传统工艺进料相比可以提高乙炔的单程转化率,同时提高了原料分子之间的相容度。在原料预热方面。采取分两步加热原料的措施,先通过蒸发器将原料预热到112℃,然后在经过过热器将原料加热到170℃,并且蒸发器与醋酸乙烯酯合成反应器构成导热油系统,提高能量利用率。与此同时,通过在工艺系统中实现乙炔循环来提高乙炔的总转化率,以此减少原料乙炔的用量,达到了节约原料,降低成本的目的。在分离工段中,为了解决醋酸酸、醋酸酐分离塔的能耗高的问题,对该塔采用了塔顶气体直接压缩式的热泵精馏系统,共节约能耗50.8%。在乙醛氧化工段采用双塔串联氧化实现了乙醛高效氧化,实现了合成工段副产物乙醛的重新利用,减少了原料乙酸的消耗量。并流程换热网络进行了优化设计,每年可节约能耗20.12%,减少CO2排放量2.06万吨。

参考文献

[1] 潘鸣. 乙炔法制醋酸乙烯分离过程模拟及优化研究[D]. 2010, 2010.

[2] 中国石油化工集团公司.一种醋酸乙烯的制备方法[P].中国专利:104177258 A,2014-12-03

[3] 李军. 20 万吨/年醋酸乙烯精馏及换热网络的模拟与优化 [D]. 合肥工业大学, 2013.

[4] 李永福, 刘跃进. 优化乙醛氧化反应工艺参数提高醋酸收率[J]. 化工生产与技术, 2005, 12(5): 21-22.