木瓜煤矿极近距离下位煤层切眼布置及支护技术研究

2019-10-11杨陶

杨 陶

(霍州煤电集团吕梁山煤电有限公司 木瓜煤矿,山西 方山 033100)

1 工程概况

木瓜煤矿开采的10号煤层为复杂结构煤层,煤层厚度2.3~3.4 m,平均2.95 m,倾角4~8°,平均6°,煤层中部夹三层炭质泥岩(0.3~0.7 m),煤岩类型为半亮型焦煤。目前,10-102工作面正处于准备阶段,盖山厚度227~424 m,地面标高1 225~1 335 m,工作面标高927~988 m。煤层顶底板岩性见表1。10-102工作面位于一采区准备巷道左翼,上部为9-104、9-106采空区。该工作面以东为实体煤;以南为南区实体煤,紧邻一采区边界;以西紧邻10-106采空区。10-102工作面与上部9号煤层采空区间距为1~8 m,平均4.5 m。近距离煤层下行开采时,下位煤层巷道掘进过程中矿压显现剧烈、围岩变形量大,巷道支护起来更加困难,并且工作面切眼断面较大,掘进和支护过程中均面临更大的困难,给工作面的正常采掘造成极大影响,本文以木瓜煤矿10-102工作面开切眼为工程背景,展开相关研究。

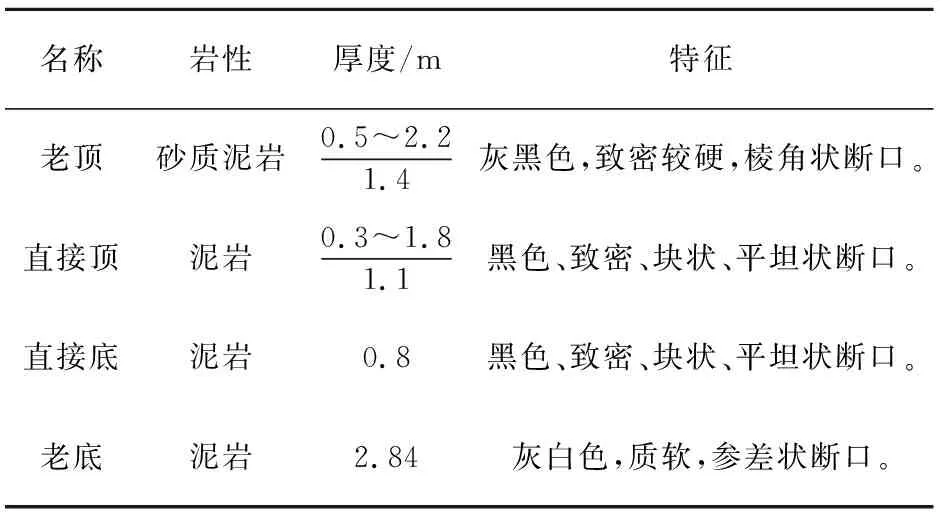

表1 10号煤顶底板岩性特征

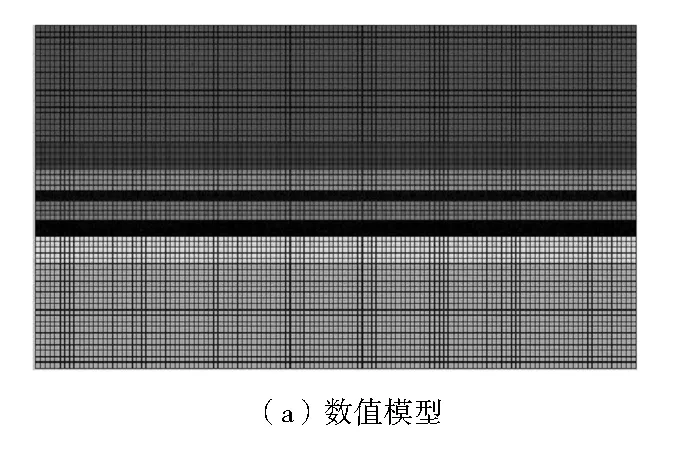

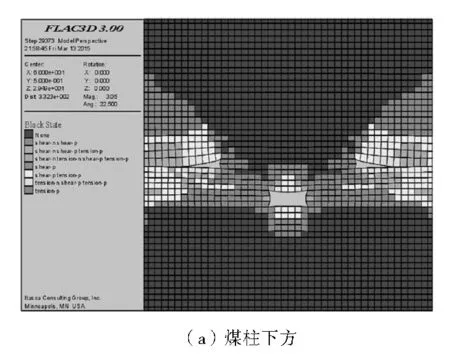

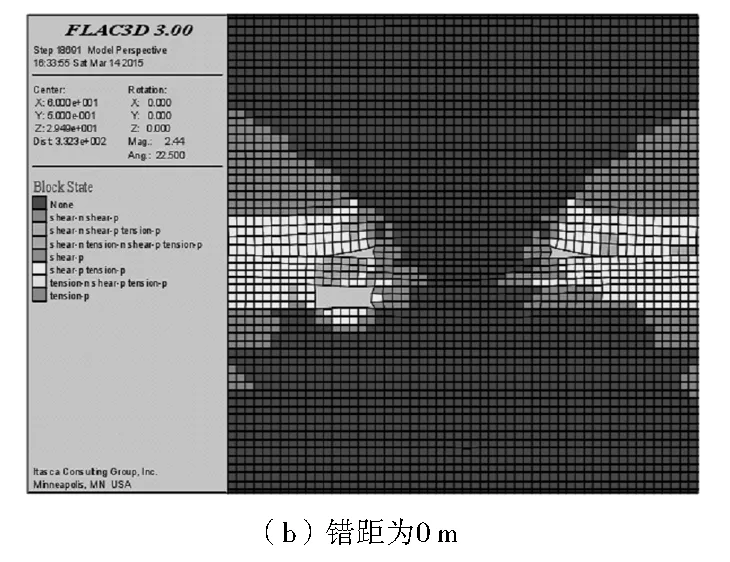

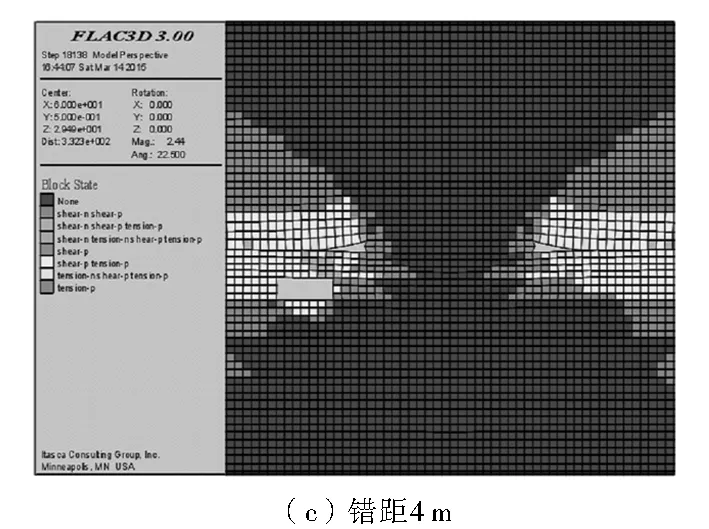

2 10-102工作面开切眼合理位置确定

近距离煤层下行开采时,下位煤层回采时上层煤已采空,下位煤层的回采巷道围岩受上位煤层开采的影响,完整性和自稳能力大大降低,下位煤层工作面回采巷道上部为上层煤的采空区或者遗留煤柱,根据以往的研究表明[1-2],巷道位于煤柱下方时,常常由于剧烈的矿压显现导致巷道支护困难;当巷道位于采空区下方时,由于层间岩层厚度太小,导致传统的锚杆锚索支护效果极差,仍然存在支护的难题。近距离条件下巷道的合理位置对于巷道的围岩稳定性非常关键,为确定10-102工作面切眼与9号煤层采空区遗留煤柱的合理错距,采用FLAC3D数值模拟软件,根据木瓜煤矿10号煤层详细的地质条件1∶1建立数值模型,模型尺寸为:高×宽×长=60 m×125 m×1 m,模型采用摩尔-库伦弹塑性单元,工作面埋深取350 m,模型上部设置均布向下荷载为8.75 MPa,数值模型及边界条件如图1所示。分别模拟9号煤层回采后10-102切眼布置在煤柱下及与煤柱错距分别为0 m、4 m、8 m时,切眼围岩的塑性破坏及位移情况,模拟结果如图2和表2所示。

图1 三维数值模型示意

图2 围岩塑性区分布

表2 不同错距条件下围岩变形量

根据图2及表2可知,工作面切眼位于煤柱正下方时,两帮围岩塑性破坏范围与采空区下煤岩体联通,顶底板和两帮的位移量为最大;切眼与煤柱错距为0 m时,底板塑性破坏深度与切眼处于煤柱下方相比明显减小,右帮塑性破坏范围与切眼位于煤柱下方相比也相对减小,围岩的位移同样明显减小;开切眼离煤柱边缘4 m时,塑性区范围相对较小,并且围岩的位移达到最小,说明此时的开切眼受煤柱的影响较小;开切眼距离煤柱边缘为8 m时,巷道底板塑性破坏范围明显增大,并且围岩的变形量也开始增加,说明越靠近采空区中部切眼围岩破碎越严重。综合上述分析,选择将开切眼布置在错开煤柱4 m的采空区下方。

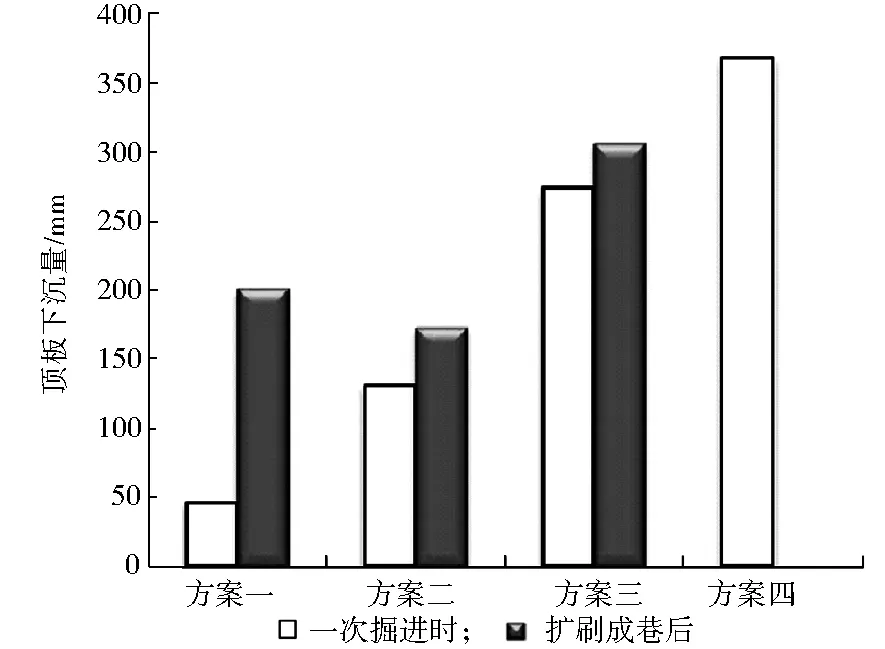

3 10-102工作面开切眼成巷方式模拟研究

10-102工作面切眼断面为:宽×高=7.0 m×3.0 m,由于断面尺寸较大,并且围岩破碎严重,采用一次成巷的方式导致顶板支护困难,工作效率较低,因此设计采用二次成巷的方式[3],通过数值模拟分析以下四种掘巷方式的优劣:方案一,先掘宽×高=3.5 m×3.0 m,后扩刷3.5 m形成切眼;方案二,先掘宽×高=4.5 m×3.0 m,后扩刷2.5 m形成切眼;方案三,先掘宽×高=5.5 m×3.0 m,后扩刷1.5 m形成切眼;方案四,掘巷断面宽×高=7.0 m×3.0 m,一次形成切眼。统计不同成巷方式条件下,切眼顶板的下沉量,整理后得到如图3所示结果。

图3 切眼不同成巷方式顶板下沉量

由图3可知,开切眼一次成巷时,顶板下沉量最大;开切眼时掘进宽度为3.5 m时,虽然掘巷时顶板下沉量较小,但是扩刷时对顶板扰动程度较大,最终引起的顶板下沉量也较大;掘进宽度为5.5 m时,掘巷时引起顶板下沉量较大;先掘4.5 m后扩刷2.5 m时,扩刷对切眼顶板的扰动破坏较小,成巷后顶板的下沉量最小。因此根据数值模拟结果,开切眼应该采用先掘4.5 m再扩刷成巷的方式。

4 10-102工作面切眼围岩控制技术

根据以上数值模拟结果, 10-102工作面切眼与9号煤层遗留煤柱错距为4 m,切眼断面经过两次施工后形成,一次掘巷断面为宽×高=4.5 m×3.0 m,后扩刷2.5 m形成切眼。由于切眼顶板厚度较小,顶板支护选用水力膨胀锚杆[4]。

4.1 一次掘进时支护方案

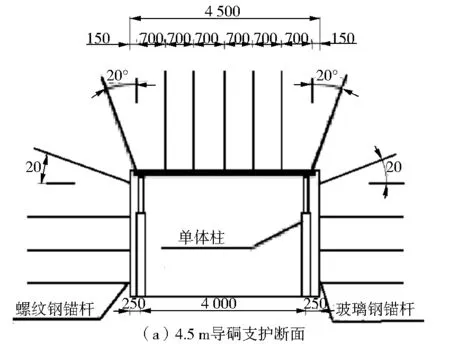

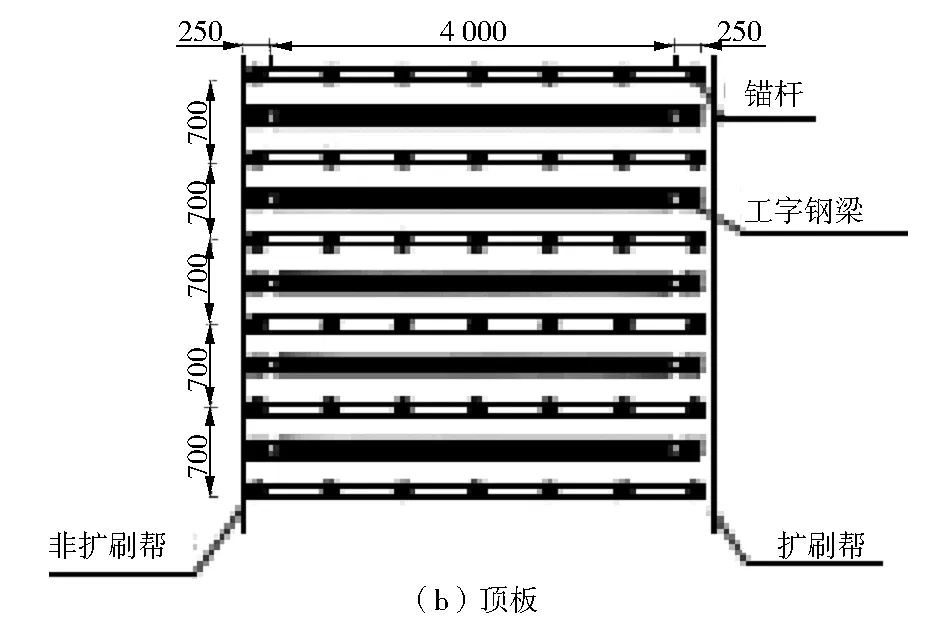

一次掘进时导硐断面宽为4.5 m,顶板支护采用D28 mm×2 400 mm的水力膨胀锚杆,间排距均为700 mm,锚杆通过D14 mm钢筋梯子梁联结,锚杆距离两帮150 mm,最边缘的锚杆向外侧倾斜20°安装。在锚杆之间布设一个工字钢,通过两个单体柱进行支撑。不刷帮侧采用D22 mm×2 400 mm的高强螺纹钢锚杆支护,间排距均为700 mm,配合钢筋梯子梁及菱形网护帮,锚固剂采用CK2335和K2360各一支,靠近顶板的锚杆仰角20°安装,其余垂直煤壁施工。扩刷帮采用D20 mm×2 000 mm的玻璃钢锚杆进行支护,间排距为700 mm×800 mm,通过双抗塑料网进行护帮,靠近顶板的锚杆仰角20°安装,其余垂直煤壁安装。一次掘巷支护示意如图4所示。

图4 一次掘进时巷道支护(mm)

4.2 二次扩刷后支护方案

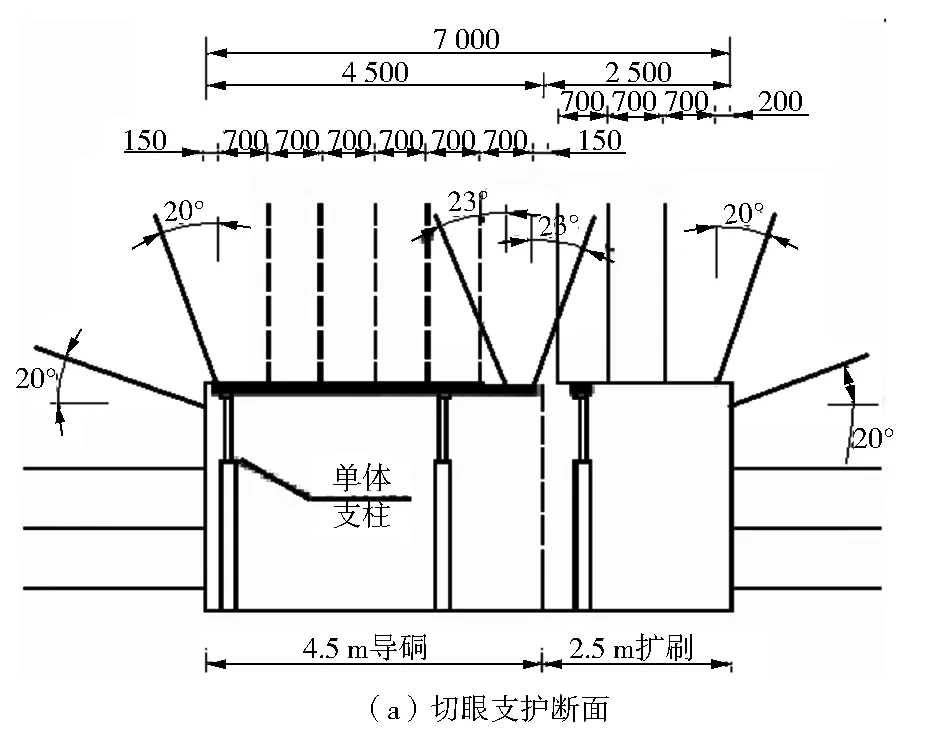

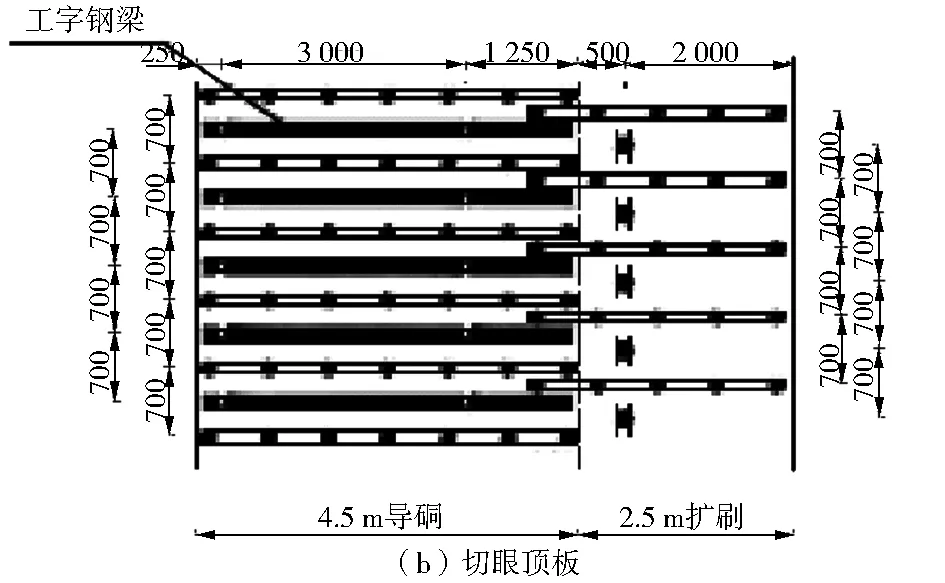

二次扩刷的断面宽度为2.5 m,顶板采用D28 mm×2 400 mm的水力膨胀锚杆,间排距为700 mm×700 mm,锚杆通过D14 mm钢筋梯子梁联结,菱形金属网采用网孔为50 mm×50 mm护顶,锚杆距离煤帮200 mm,靠近切眼煤壁的锚杆向外侧倾斜20°安装。每排锚杆间设置一个单体液压支柱进行支撑,支柱距离煤壁2 000 mm。扩刷后的煤壁采用D22 mm×2 400 mm的高强螺纹钢锚杆支护,间排距为700 mm×700 mm,配合钢筋梯子梁及菱形网护帮,锚固剂采用CK2335和K2360各一支,靠近顶板的锚杆仰角20°安装,其余垂直煤壁施工。扩刷后最终形成的切眼支护方案如图5所示。

图5 切眼最终支护方案示意(mm)

5 现场应用效果

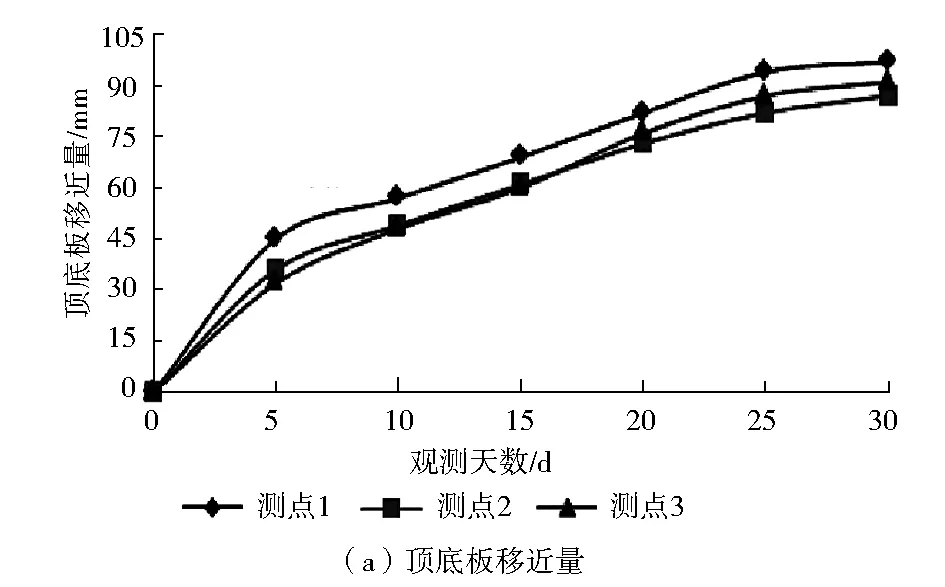

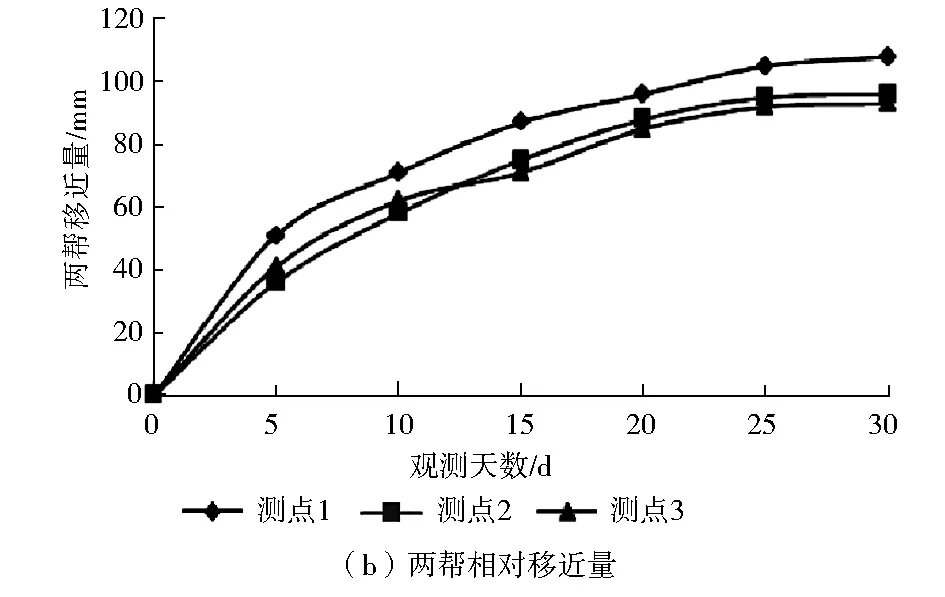

为考察10-102工作面切眼布置位置、成巷方式及支护方式的应用效果,切眼断面形成后布置三个测站,测站间距离为50 m,监测切眼顶底板和两帮的相对移近量,整理后得到如图6所示的结果。由图可知,对切眼围岩位移监测的30 d内,顶底板相对移近量最大值平均约为89 mm,两帮相对移近量最大值平均约为95 mm,围岩的变形速率逐渐减小,成巷30 d后变形速度基本为零。由此可见切眼布置位置及支护技术有效地控制了切眼顶底板及两帮的变形,取得了良好的应用效果。

图6 10-102工作面切眼围岩位移规律

6 结 语

根据木瓜煤矿10-102工作面具体的地质条件,通过数值模拟确定了工作面切眼与9号煤层遗留煤柱的合理错距为4.0 m,掘巷方式为二次成巷:导硐断面宽×高=4.5 m×3.0 m,后扩刷2.5 m形成切眼,并设计采用水力膨胀锚杆对切眼顶板进行支护,现场应用及监测结果表明,对切眼围岩位移监测的30 d内,顶底板相对移近量最大值平均约为89 mm,两帮相对移近量最大值平均约为95 mm,切眼围岩变形有效控制在合理的范围内,取得很好的支护效果。