伏岩煤业重复采动巷道顶板失稳机理及控制技术

2019-10-11李文东

李文东

(山西阳城阳泰集团 伏岩煤业有限公司,山西 阳城 048105)

1 工程概况

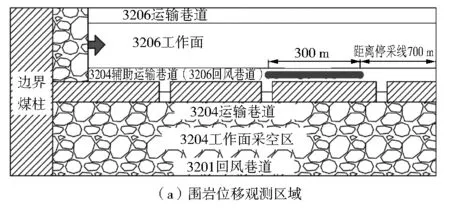

伏岩煤业目前开采3号煤层,3号煤层赋存稳定,厚度变化较小,煤质以亮煤为主,煤层厚度为5.53~7.76 m,平均6.50 m,煤层倾角1~6°。正在回采的3204工作面位于二采区大巷西侧,东部为中央大巷,西接矿界保安煤柱,北为3206工作面(未采),南为3202工作面采空区。工作面地面标高+795~+824 m,井下标高+410~+494 m,平均埋深约350 m。工作面采用综采一次采全高的采煤方法,全部垮落法管理顶板。设计3204辅助运输巷留巷作为3206工作面的回风巷使用。3204辅助运输巷与3204工作面间煤柱宽度为20 m,该巷需承受3204和3206两个工作面的采动影响,在3204工作面回采初期辅助运输巷顶板出现明显的下沉现象,需采取适当措施进行治理。

2 3204辅助运输巷围岩变形现状

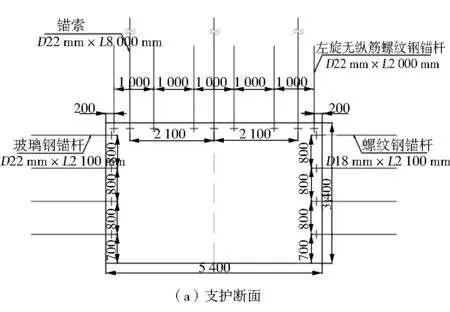

2.1 3204辅助运输巷支护方案

3204辅助运输巷断面为矩形,尺寸为:宽×高=5.4 m×3.4 m。顶板采用“锚网索+π型钢带”进行支护,锚杆采用D22 mm×2 400 mm的左旋无纵筋螺纹钢树脂锚杆,间排距为1 000 mm×1 000 mm,每排布置6根,与两侧煤壁距离200 mm,均垂直顶板安装,锚固剂采用K2335和Z2360 树脂药卷各一支,顶网采用由直径为6.5 mm铁丝制成的网孔为150 mm×150 mm的菱形网,网片规格为5 200 mm×1 100 mm,锚索采用D22 mm×8 000 mm的高强锚索,间排距为2 100 mm×2 000 mm,每排3根,距离两帮煤壁600 mm,均垂直顶板安装,锚索间通过长度为4 600 mm的五孔π型钢带联结,锚固剂采用两支K2335 和一支Z2360树脂药卷锚固剂。

煤柱帮采用“螺纹钢锚杆+木托盘+铅丝网”联合支护,锚杆采用D18 mm×2 100 mm的螺纹钢树脂锚杆,间排距为800 mm×1 000 mm,靠近底板的锚杆与地板距离为700 mm,锚固方式和顶板锚杆相同,均垂直煤壁安装,锚杆托盘为500 mm×200 mm×50 mm的木托盘,帮网采用规格3 400 mm×1 100 mm的由10号铅丝加工而成的金属网,网孔尺寸45 mm×45 mm,铅丝网间的搭接宽度不小于100 mm。靠3206工作面侧支护方式为“玻璃钢锚杆+木托板+塑料网”,锚杆采用D22 mm×2 100 mm的玻璃钢锚杆,布置方式与煤柱帮相同,帮网采用3 400 mm×1 100 mm的高强度塑料网,网孔40 mm×40 mm,网片之间搭接通过14号双股铅丝固定,塑料网与顶板菱形网搭接长度为200 mm,塑料网与顶网搭接处用π型钢带压实。支护方案如图1所示。

图1 3204辅助运输巷支护方案示意(mm)

2.2 3204辅助运输巷围岩失稳机理

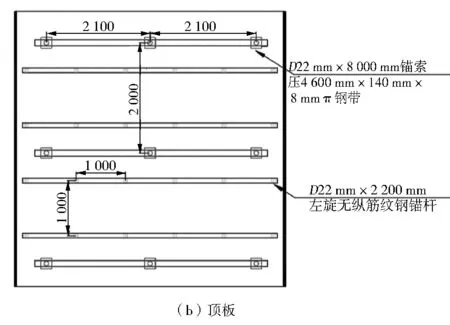

3204工作面回采时辅助运输巷围岩出现明显的矿压显现,为详细了解在一次采动影响下留巷围岩的变形情况,对3204辅助运输巷的围岩位移情况进行了现场观测,此时3204工作面已回采了680 m,对工作面前方200 m和工作面后方进行了观测,观测的区段和结果如图2所示。

图2 3204辅助运输巷围岩位移监测方案及结果

由图2(b)和(c)可知:在3204工作面采动影响下,工作面后方630~420 m范围内顶板下沉量呈增大趋势,工作面后方420~190 m范围内顶板下沉量达到最大并且基本稳定,平均约为64.2 cm,工作面后方190~0 m范围内,顶板下沉量逐渐增大;超前工作面200 m范围内,顶板下沉量波动不大,平均约为24.9 cm。但两帮相对移进量变化幅度不大,平均值约为9.8 cm。根据以上监测结果可知:3204工作面回采期间,辅助运输巷对应工作面前方围岩未出现明显的失稳破坏情况,而在工作面对应位置及后方围岩开始出现明显的失稳,随着与工作面距离的增加,巷道围岩变形量逐渐增大最终趋于稳定,围岩失稳的主要形式为顶板下沉出现网兜和锚杆锚索破断失效,在工作面后方一定距离内,已严重影响巷道留巷作为3206回风巷的正常使用。

3 3204辅助运输巷补强支护设计

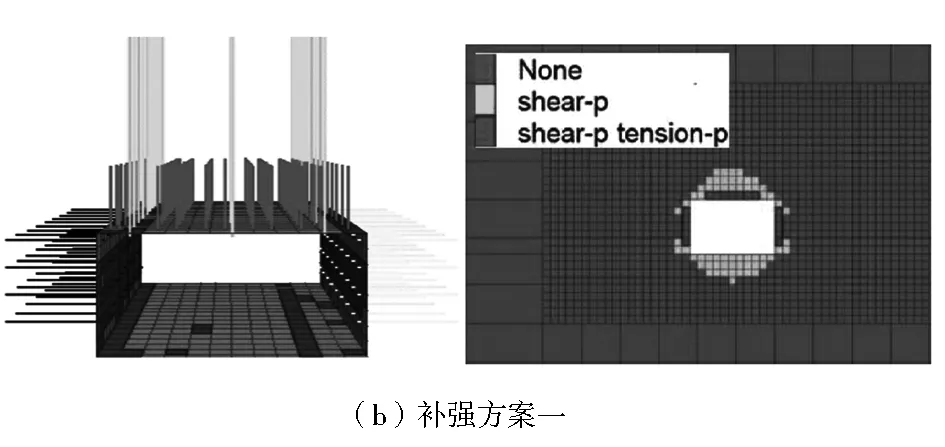

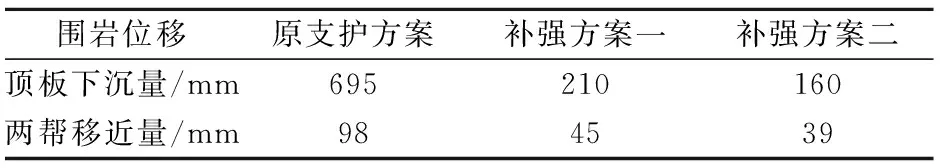

根据现场矿压观测结果可知,3204辅助运输巷围岩失稳变形主要是由于工作面采动的影响,在工作面后方一定距离内顶板发生明显的失稳破坏,为防止其影响工作面的安全正常生产,并作为3206工作面回风巷的正常使用,需对巷道进行补强支护。为合理确定补强方案,结合3204工作面具体的地质条件,采用FLAC3D数值模拟软件建立模型,煤岩体采用摩尔-库伦弹塑性单元,锚杆锚索采用 cable 结构单元模拟[2],模拟不同支护方案下的围岩控制效果[1]。模拟方案:①原支护方案,顶板支护阻力为0.23 MPa/m2;②补强方案一,顶板锚杆每排增加6根,即锚杆间排距变为450 mm×1 000 mm,每两排锚杆间增加一排锚索,锚索间排距变为 2 100 mm×1 000 mm,顶板支护阻力为0.46 MPa/m2;③补强方案二,顶板锚杆每排增加到24根,间排距变为210 mm×1 000 mm ,锚索在方案一的基础上每排增加到6根,锚索间排距变为800×1 000 mm,顶板支护阻力为0.69 MPa/m2。模拟结果如图3和表1所示。

图3 不同支护方案围岩塑性破坏云图

表1 不同支护方案下围岩变形量

由图3及表1可知,在原有支护方案条件下,巷道顶板和两帮塑性破坏范围较大,顶板下沉量较大,采取补强方案一支护后,顶板的塑性破坏范围减小40%,两帮塑性破坏区减小75%,顶板下沉量减小69.8%,两帮移进量减小54%,围岩的稳定性显著提高;采取方案二,巷道围岩的塑性区基本未发生变化,顶板下沉量比方案一降低了23.8%,两帮移进量降低了13.3%,围岩的位移量略有减小。综上分析可知,在3204辅助运输巷采取顶板补强支护的方式能够有效提高围岩的稳定性,减少顶板的下沉量。

4 现场应用及效果分析

4.1 3204辅助运输巷补强支护

根据以上分析,决定在3204工作面停采线位置后方1 200 m范围内的辅助运输巷采取补强支护措施。由于每排锚杆增加到12根施工起来较困难,并且顶板塑性破坏范围较小,顶板下沉主要是由于顶板离层引起的,因此应以“防悬顶”为重点[3-4],设计采用D22 mm×8 000 mm的高强锚索进行补强,在原有每排3根锚索基础上补打两根锚索,并在没有布置锚索的两排锚杆之间增加一排锚索,即锚索最终布置形式为“五三五”,锚索排距为1 000 mm,每排5根锚索的间距为1 050 mm,每排3根锚索的间距为2 100 mm,均垂直顶板安装,锚固方式与原有支护方案相同,补强后顶板支护方案如图4所示。

4.2 补强支护效果

为考察3204辅助运输巷顶板采用锚索补强支护的效果,3204工作面回采期间,在3204辅助运输巷距离工作面停采线700~1 000 m内设置围岩位移监测站,整理后得到如图5(b)所示结果。由图5可知,采取补强支护后,3204辅助运输巷在3204工作面采动影响下围岩的变形量明显减小,顶底板相对移近量最大约16.0 cm,平均约12.0 cm,由此可见采用锚索补强支护有效控制了一次采动影响下留巷顶板的过度下沉,取得了良好的支护效果。

图4 顶板补强支护方案(mm)

图5 现场应用效果观测

5 结 语

伏岩煤业3204工作面回采期间其辅助运输巷围岩出现明显的失稳现象,通过现场矿压观测及理论分析,得知巷道围岩主要失稳形式为顶板下沉,主要变形区段为工作面后方420~190 m范围内,由此对距离停采线1 200 m范围内的巷道顶板进行了加固,采取补强支护后,3204辅助运输巷在3204工作面采动影响下围岩的变形量明显减小,顶底板相对移近量最大约16.0 cm,平均约12.0 cm,能够满足其作为3206工作面回风巷的断面需求,取得了良好的应用效果。