再造率不确定的托盘回收再造物流网络研究

2019-10-11郑阳阳苏宇霞

辜 勇,郑阳阳,刘 丹,苏宇霞

(1.武汉理工大学,湖北 武汉 430063;2.上汽通用汽车有限公司,湖北 武汉 430200)

1 引言

随着我国物流行业的发展,托盘在整个行业中起着重要的作用,托盘共用系统使得整个物流过程更加融会贯通,因此我国托盘产销量不断攀升[1]。2012-2017 年国内标准托盘租赁市场托盘池规模不断扩大,2017年已接近1 770万片。由于我国大多数企业所使用的托盘是一次性的木质托盘,每年废旧托盘的数量也随着物流业的发展不断增加,而对废旧托盘进行回收再造很大程度上可以降低物流业的整体成本,还可以降低对环境的污染,从而实现绿色物流。

废旧托盘回收再制造物流实际上是逆向物流的一种,国内外关于再制造问题的研究比较多。封士伟等[2]考虑了托盘共用的运行情况,提出了一种基于平台模式的回收方法。赵林和顾巧论[3]采用系统动力学方法,通过仿真的方式构建了废旧托盘回收模型,研究了多种政策影响下的仿真结果。托盘回收再造网络设计根本上是一种NP-hard问题,一般采用启发式算法对NP-hard问题进行求解。李莉等[4]提出了一种以成本和碳排放量为目标的再制造物流网络优化模型,采用改进粒子群优化算法对其进行求解。Yabing Jiao[5]提出了一种解决基于电子商务的物流网络路径规划问题的算法。陈勇等[6]针对第三方参与的废旧家电回收问题进行了研究,以第三方家电回收企业利润最大化和回收中心对居民产生的负效用最小化为目标,考虑废旧家电在回收量具有随机性的情况下,提出了一种具有周期性的废旧家电回收物流网络模型。Seyed Davod Hosseini等人[7]研究了基于和谐搜索算法求解路径规划问题。Xiaofeng Xu等人[8]研究了基于协同供应链,以资源最优使用为目标,提出了一种随机约束数学模型,使用混合智能算法对该随机模型进行求解。鲁芳和罗娟[9]针对包装废弃物回收问题提出了电商物流企业回收模式和第三方回收商回收模式。肖序等[10]从成本学的角度,研究了成本与产品的生产流程两种因素影响下的废弃物回收模型。辜勇等[11]研究了收集量不确定情况下的包含多个网络节点的废弃物逆向物流网络。

废旧托盘回收再制造物流网络构建的实质是回收网络中各个回收点的选址和运输路径优化问题,该问题根本上是一种NP-hard问题,通常情况下采用精确算法对节点数小的物理网络进行求解,相反对于节点数量大的网络一般采用启发式算法。总结已有的研究,采用智能算法对NP-hard问题求解的较多,因而对算法的改进等方面的研究是非常有价值的。

2 废旧托盘回收再制造物流网络概述

废旧托盘的回收再制造基本流程是:每隔一定的周期,检测中心会指派车辆到带回收托盘企业进行收集,将收集到的废旧托盘运往指定的检测中心,之后对废旧托盘进行一系列的技术操作,按照原材料尺寸大小进行分类检测,通过检测将可以修复的托盘送往再造厂,通过维修使其重新被销售。而不能够再修复的废旧托盘,根据其材质如果是木质托盘运往废旧物处理中心,如果是塑料托盘运往塑料厂。总之,废旧托盘的回收再制造物流是涵盖了多个节点和多个作业环节的闭环逆向物流。实施废旧托盘再制造物流是一项复杂的任务,在进行废旧托盘的物流网络设计时,应该根据整个废旧托盘行业目前的实际运行情况来选择物流网络运行模式。根据废旧托盘管理主体的区别,通常情况下,可以把网络运营模式分为四种,即企业自营、多个企业联营、第三方企业管理模式以及联营与第三方管理相结合的模式,根据目前国内废旧托盘回收再造市场的实际运营情况,选择第三方管理模式。在这种管理模式下,废旧托盘拥有企业与第三方管理企业以合作的方式,后者采用付费的模式回收废旧企业的托盘,而前者只负责交付托盘。第三方管理企业的职责是对系统中的废旧托盘进行检测、制造、销售管理,第三方管理企业应该具有十分完善的信息系统和从事托盘维修的专业化人员。

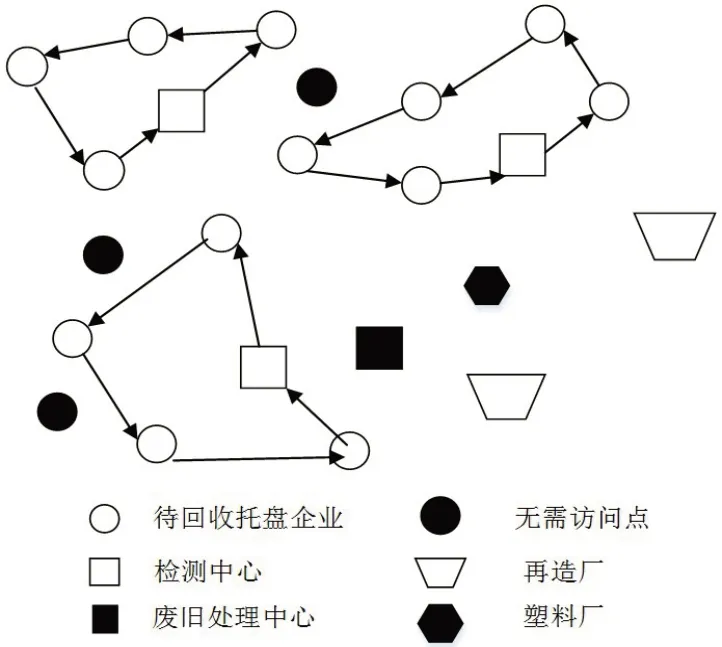

废旧托盘再制造物流网络由多个待回收托盘的企业、多个检测中心、多个废旧处理中心、多个再造厂和多个分销商组成。待回收托盘企业的废旧托盘经由第三方管理企业派车辆运送至检测中心进行分类检测,根据实际情况一般一个企业的废旧托盘由固定的检测中心服务。检测中心拥有从事多年托盘维修的专业化人员,将废旧托盘首先根据其材料和尺寸进行分类,分为多个标准尺寸下的木质托盘和塑料托盘,根据一定的检测标准,采用专业的操作,对托盘的性能进行评估,剩余价值比较高的能够进行再制造的托盘,由运输车辆运送至再造厂,其他木质托盘则送往相应的废物处理中心,其他的塑料托盘运往塑料厂进行回收再造。废旧托盘的再制造物流网络结构如图1所示。

图1 废旧托盘再制造物流网络结构图

(1)待回收托盘企业。待回收托盘企业是废旧托盘再制造物流的起点,通常情况下该节点在日常的物流操作过程中会因为种种原因产生一定数量的废旧托盘,企业自身不具备检测修复再造托盘的能力。

(2)检测中心。检测中心通常情况下具有专业的员工,需要配备专业的设施设备,其主要职责是对从各个待回收托盘企业运来的废旧托盘根据托盘的材质型号等进行归类,然后进一步进行拆解、检测等工作。之后将可以再造的托盘运输到再造厂,一些剩余价值低的不能进行再制造的木质废旧托盘则被送到环保处置点作废弃处理,一些剩余价值低不能修复的塑料废旧托盘则送至塑料加工厂,根据其材质的性能降解或者再利用。

(3)再造厂。再造厂是整个废旧托盘再制造物流网络中最重要的节点,是进行废旧托盘的再造、维修和修复等操作的场所。一般废旧的木质托盘根据其自身情况进行修复,如果是缺少一些小配件,就增加相应的配件,直至之后进行一系列的操作形成一个新的能够循环使用的木质托盘。如果塑料托盘缺少一个角或者某些位置断裂,使用性能好的化学物质将其修复,之后进行一系列的操作形成新托盘。

(4)分销商。分销商是连接再造厂与消费者的关键节点,将再造托盘以低于市场价格的方式销往托盘使用企业。

(5)塑料厂。塑料厂主要是将塑料托盘粉碎成塑料颗粒,之后再进行再造。

(6)废物处理中心。对网络中不能进行再造的托盘采用无公害的方式将其处理,降低对环境的污染。一般剩余价值低的木质托盘,利用木材撕碎机加工成木屑,之后再经过挤压变废为宝,而塑料托盘则进行降解等操作。

3 废旧托盘再造物流网络优化建模

3.1 问题描述

托盘的回收再造物流网络优化问题主要研究的是网络中检测中心的选址问题和废旧托盘运输路线的优化问题,该问题的关键是考虑多个因素的情况下,使得整个托盘回收再造物流网络的成本最小。通过分析该网络优化的特点,建立一个符合我国托盘回收再造实际情况的选址-路径相结合的模型。

废旧托盘再制造物流网络主要包含待回收节点,无需回收托盘节点、检测中心、塑料厂、废旧处理中心和再制造厂这几个节点,在实际的运营过程中,由于距离、用户的满意度和各个节点的处理量等因素的影响,各个节点的服务范围是确定的。各个节点的位置和回收数量是确定的。车辆初始点在检测中心,服务完各个节点再回到初始点,对于没有废旧托盘的企业则不进行访问。回收的托盘在检测中心经由程序化的分类检测,能够进行再造的托盘运输到再造厂。在整个运输过程中,需要对车辆的路径进行规划,使得整个物流网络的运输成本最低。托盘回收物流网络各节点分布如图2所示。

图2 托盘回收网络各节点布局示意图

3.2 托盘调度优化模型

3.2.1 模型假设与符号定义。(1)托盘回收网络中的各个节点的托盘都是标准型号的托盘;(2)已知托盘回收再造物流网络中各节点的位置以及备选检测中心的位置已知;(3)单位托盘的运输成本和单位检测成本均确定;(4)仅考虑每期期末网络中各个节点间最优的托盘回收调度方案;(5)每个待回收点由一辆车服务;(6)检测中心的最大处理能力和各待回收托盘企业一个周期的回收数量确定;(7)待回收企业的废旧托盘材质只有木质和塑料两种,且两种材质的托盘是具有相关性的不确定变量,且服从伯努利分布;(8)废旧托盘在检测中心经过专业的拆解检测后,托盘的废弃率是独立的不确定变量,且服从正态分布;(9)废旧托盘必须先在待回收托盘节点聚集,等到一个回收周期后,直接运往检测中心;(10)各节点间运输车辆的型号、运输容量已知。

模型的参数集合与变量如下:

V1:待回收托盘企业的集合V1={1,2,...,I};V2:备选检测中心的集合V2={1,2,...,J} ;V3:再制造厂的集合V3={1,2,...,O} ;V4:废物处理中心的集合V4={1,2,...,P} ;V5:塑料厂的集合V5={1,2,...,L} ;V:托盘回收再造物流网络中所有节点的集合V ={1,2,...,I+J+O+P+L} ;A1:服务于待回收节点的车辆集合,A1={1,2,...,K};A2:服务于再制造厂的车辆集合,A2={1,2,...,G} ;Di:待回收托盘企业i 每期的回收量i∈A;Mj:待选检测中心j 的处理量,j∈B;f:回收的托盘可再造率,服从N(1,4)的正态分布;p:废旧托盘经检测后,不可修复的塑料托盘率,且服从伯努利分布;:服务于待回收节点的车辆k 的最大装载量,k∈U(单位:个);:服务于再制造厂的车辆g的最大装载量,g ∈V(单位:个);dij:节点i 到节点j 的距离,i,j ∈V(单位:km);:检测中心j到再造厂O的距离(单位:km);:检测中心j到塑料厂l的距离(单位:km);:检测中心j到再造厂O的距离(单位:km);Cu:车辆运输待回收托盘企业托盘的单位距离运行成本,(单位:元/km);Cv:检测中心与再制造中心、废物处理中心和塑料厂车辆的单位距离运行成本,(单位:元/km);Cr:检测中心单个托盘的处理成本,(单位:元/个);Cj:待选检测中心的单位周期建设成本。

变量:

3.2.2 回收量确定时的LRP模型

目标函数:

约束条件:

式(1)表示托盘回收再造物流网络模型的目标函数包括检测中心每周期的建设成本,托盘的检验成本,以及运往检测中心的车辆、再制造厂、废旧处理中心和塑料厂车辆的运输成本。式(2)-(5)表示检测中心、运往再制造厂、废旧处理中心和塑料厂车辆的装载能力约束;式(6)表示各个备选检测中心每期处理的托盘数量要小于其自身的最大处理量;式(7)表示网络中的待回收托盘企业各由对应确定的检测中心服务;式(8)表示车辆服务于某节点后又从该节点离开服务于下一个节点;式(9)表示每辆车只服务一个检测中心;式(10)是检测中心的构建约束;式(11)表示车辆运输的路线必须是以检测中心为起点,并最终回到检测中心;式(12)表示网络中的每个托盘企业有且只能由一辆车服务;式(13)至式(18)是变量约束。

4 算例求解

物流网络选址—路径优化问题是一个涉及多个影响因素的NP-hard问题,在托盘回收再造物流网络模型中,各个层次间的关系是十分复杂的,网络中的节点数量很大,一般采用准确算法求解需要很长的时间,甚至无法得到结果。伴随科学技术的不断进步,启发式算法在求解网络节点规模大的层次间关系复杂的NP-hard 问题上具有一定的优势。根据分析,本文拟采用人工蜂群算法对问题进行求解。

4.1 ABC求解LRP问题的算法设计

人工蜂群算法(简称ABC算法)是基于蜂群行为研究的启发式算法,该算法区别于其他智能算法的优势在于无需掌握问题的全部信息,仅仅对求解问题采用一定的规则进行比较,由人工蜂群进行局部寻优,最后比较得到全局最优的数值,该算法具有很快的收敛速度。

算法参数设计如下:

(1)ABC 算法的适应度函数。适应度函数的作用是对各个工蜂所得到的结果进行比较,在进行算法编程时,备选的解可以理解为各个蜂群的蜜源点。蜜源i(i=1,2,...,n)的质量情况通常用寻优过程中工蜂产生解的适应度值fiti进行判断。适应度函数见式(19)。

其中,Zi是解的目标函数值,a 是[1,10]中的一个随机整数。

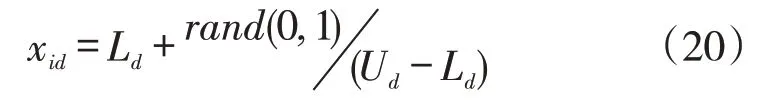

(2)ABC算法的邻域构造。在进行算法设计时,将蜜源i 的位置设定为其中t 为此时算法中工蜂的寻优次数;xid∈(Ld,Ud),Ld和Ud为整个算法中工蜂进行寻优的蜜源位置的下限约束,d=1,2,...,D。在进行算法寻优过程中初始蜜源i 的位置根据式(20)产生。

首先工蜂进行初始搜索,工蜂根据式(21)搜索产生初始解。

式中:d ∈N,即工蜂在进行初始搜索时随机搜索;j ∈{1,2,...,n} ,j ≠i,表示工蜂选择范围是在除去i和n 这两个外的其他所有蜜源中进行随机地选择访问;φ∈[-1,1]影响着算法寻优的扰动幅度。如果工蜂产生的解Vi=[vi1,vi2,...,vid]的适应度值比Xi的适应度值要好一些,此时新一代的最优解即为Vi,如果Xi更优一些,那么Xi依然为最优解,全部工蜂搜索完对每个适应度值记录后,所有工蜂回到初始点共享路线信息。

(3)ABC 算法工蜂访问下一节点的概率。观察蜂根据已经访问过的工蜂共享的信息,根据式(22)计算访问下一节点的概率值。

接着,观察蜂根据轮盘赌法选择观察的工蜂,首先随机地生成一个属于[0,1]间的数r,当Pi >r时观察蜂根据步骤(2)中的寻优方式寻找新的解。

(4)ABC 算法中蜂群角色转变。在整个寻优的过程中,若工蜂在Xi周围寻优多次,且已经达到最大迭代次数,但是并没有寻找到更优的解,那么工蜂会舍弃目前的Xi,并变成侦查蜂,在与之对应的解空间寻优产生新解,根据式(23)进行蜂群角色间的转变。

(5)算法寻优中蜜蜂停止的条件。第一种情况是蜂群寻优次数达到了提前设置的最大迭代次数;第二种情况是当蜂群在进行局部寻优过程中,寻优的次数大于局部最大迭代次数,那么蜜蜂的角色进行相应的转变。

4.2 算例数据

以武汉市的托盘回收再制造市场行情为依据,算例相关数据来自于托盘使用企业的实地调研、托盘回收再造相关的历届统计年鉴、咨询托盘维修企业的员工等。托盘回收再造物流网络中所包含的数据主要有各个节点的位置坐标、托盘的回收数量、待选检测中心的建设成本、使用年限、单位时间的处理量、单个托盘的检测成本、车辆负载约束和运输单价。

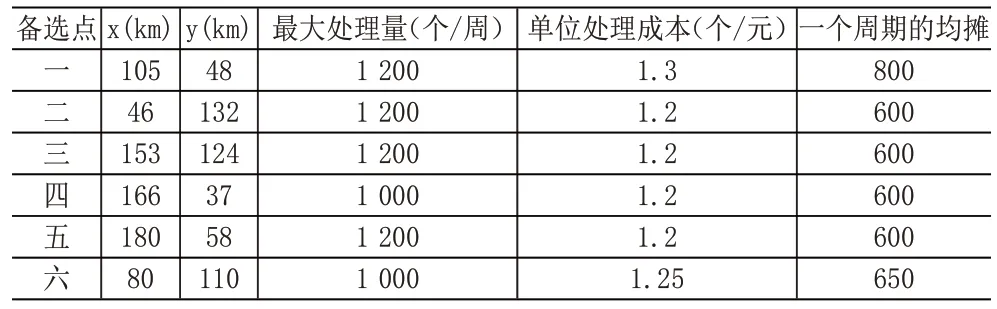

根据实地调研可知,A公司在武汉市有一个再造厂,坐标是O(126km,240km),且临近废旧处理中心和塑料厂,在进行算例求解时未考虑这两个节点。根据实际已经存在的各个企业来看,A公司参与的托盘回收再造物流网络中的固定成本主要是各个备选检测中心所需要的建设费用。6 个备选检测中心的坐标和处理量、每周期的固定成本,见表1。

表1 备选检测中心的坐标及处理量

模型中涉及的运输车辆的具体参数见表2。

表2 运输车辆的参数

考虑到实际情况,每周回运一次,由于是选址问题,为防止日常由于高峰期引起的节点间托盘运输不及时,废旧托盘处理不及时,且废旧托盘的回收量已知,可再造的数量符合N(2,4),将已知的多期最高的托盘回收数据作为算例数据,根据资料整理出36个待回收托盘企业的相关数据,见表3。

表3 待回收托盘企业的坐标和回收量

4.3 求解结果

根据已经设计好的人工蜂群算法流程对算法代码进行编辑,将算例的相关数据带入编好的matlab程序中求解,在进行了多次调试修改后,对代码中的参数进行如下设置:最大迭代次数1 000,雇佣蜂的数量设置为25,观察蜂的数量设置为20,进行多次运行算法最长运算,时间约束是50h。

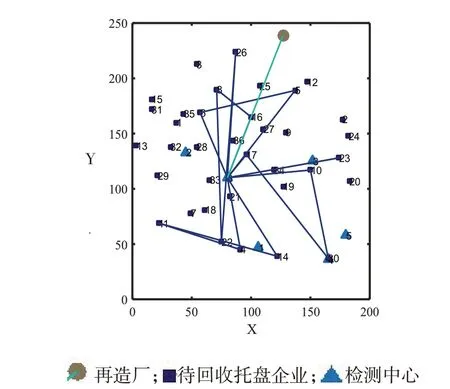

利用MATLAB2014计算得到人工蜂群算法下算例中的托盘回收再造的检测中心选址以及整个网络的车辆路径运行结果,如图3-图5所示。

图3 检测中心二选址及车辆路线图

图4 检测中心三选址及车辆路线图

图5 检测中心六选址及车辆路线图

由以上三个网络的选址路线图可得到使用人工蜂群算法求解托盘回收再造物流网络问题的选址和路径问题的解,见表4。

表4 检测中心及其服务范围

在MATLAB 中运行多次后,人工蜂群算法中的参数设置情况会影响选址结果和路径规划,因此将算法中的各个参数优化,最终算法平均运算时间为296.563 8s,求得的目标函数的最小值为12 617.8元,最终选择检测中心二、检测中心三和检测中心六。总而言之,通过参数的设置与调整,强化了人工蜂群算法的运行时间和结果的可行性。

5 结语

本文中着重就废旧托盘的再制造问题做出一定的研究与总结,利用数学建模的方式,根据托盘回收再造物流网络的特点,构建了确定回收量情况下再造率不确定的网络选址-路径优化模型;根据网络的数学模型采用ABC算法对网络中检测中心的选址问题、检测中心的服务范围和网络中车辆的路线规划问题进行求解,并通过算例检验算法的可行性,在一定程度上拓展了选址-路径问题的求解思路,丰富了我国共享托盘网络中托盘回收再造物流网络的研究,为托盘共用系统的逆向物流网络的调度优化提供了理论研究基础。