协同交联型大豆胶黏剂的流变与固化性能研究

2019-09-28王广彬王利军陈家宝王春鹏储富祥许玉芝

王广彬, 王利军, 陈家宝, 李 玲, 王春鹏,2,3, 储富祥,2,3, 许玉芝,2,3*

(1.中国林业科学研究院 林产化学工业研究所;生物质化学利用国家工程实验室;国家林业和草原局 林产化学工程重点实验室;江苏省 生物质能源与材料重点实验室, 江苏 南京 210042; 2.中国林业科学研究院 林业新技术研究所, 北京 100091; 3.南京林业大学 江苏省林业资源高效加工利用协同创新中心, 江苏 南京 210037)

大豆胶黏剂是以大豆粉、大豆分离蛋白等天然产物为主要原料,经物理、化学、生物等手段对其进行改性制备的一种环境友好型生物质胶黏剂,因其原料来源丰富且环保性能较好而成为国内外研究热点[1-4]。大豆胶黏剂通过各种物理和化学改性之后,可以使其保水能力大大增加,稳定性得到明显改善,但同时会出现黏度增大、流动性变差的现象,从而影响其涂布性能、施胶工艺及产品品质[5]。因此,在改善大豆胶黏剂胶合强度和耐水性的同时,保证其良好的流动性和对底物的快速渗透性也至关重要。大豆胶黏剂的流变行为在应用中包括涂布性能和储存稳定性,对其流变行为进行探究在大豆胶黏剂的进一步推广使用中具有重要指导意义[6-7]。同时,大豆胶黏剂的交联固化程度对于耐水性和胶合性能的提高起着至关重要的作用。Li等[8]发现水性聚酰胺类改性剂可有效改善大豆蛋白的流动性,而且可以形成可逆离子复合物。朱伍权等[9]利用异氰酸酯改性大豆分离蛋白,制备出具有良好耐水性及胶合强度的大豆蛋白胶黏剂。本研究利用水性聚酰胺和异氰酸酯等作为协同交联剂,用于改性大豆胶黏剂,并考察其对大豆胶黏剂体系流变行为和固化性能的影响,为得到适于工业化生产的环保型大豆木材胶黏剂提供参考。

1 实 验

1.1 原料与仪器

大豆粉(饲料级),约含蛋白质45%,含水率6%,武汉远程共创科技有限公司;面粉,南京金陵面粉有限公司;聚乙烯醇1799,北京东方石油化工有限公司;水性聚酰胺,固体质量分数为(12.5±0.5)%,pH值4~5,黏度15~40 mPa·s;异氰酸酯,工业级,中国林科院林产化学工业研究所南京科技开发总公司。

桉木、杨木单板,含水率8%,规格400 mm×400 mm×1.5 mm,市售。

HAAKE MARSⅡ旋转流变仪,美国Thermo Fisher世尔科技公司;Dv-Ⅱ+Pro型旋转黏度测定仪,美国BROOKFIELD公司;BY30型180 t人造板万能试验压机,江苏新协力机器制造有限公司;MWW-10A型人造板万能力学试验机,济南时代新光仪器有限公司;BILON-W-1001B型低温恒温槽,上海比朗仪器制造有限公司。

1.2 协同交联型大豆胶黏剂的制备

常温条件下,将28 g大豆粉和5 g面粉加入至盛有90 g自制的复合胶液的烧杯中[2],搅拌均匀后,向体系中加入不同量水性聚酰胺、异氰酸酯改性剂(添加量均以占复合胶液的质量分数计,下同)并搅拌均匀,即制得协同交联型大豆胶黏剂。

1.3 胶合板的制备

用1.2节自制大豆胶黏剂样品涂制三层胶合板,单面施胶量为180~200 g/m2,开口陈放1 h。预压参数:单位压力0.8 MPa,室温,时间30~60 min;热压参数:单位压力1.0 MPa,温度115~155 ℃(±2 ℃),热压时间按照板材厚度计算(98 s/mm)。

1.4 测定及表征

1.4.1流变性能 采用旋转流变仪测试大豆胶黏剂黏度随剪切速率的变化特性,测试条件:平行板转子(PP35 Ti),测试频率1 Hz,剪切速率0~160 s-1。

1.4.2黏弹性能 采用旋转流变仪,在动态温度扫描模式下考察协同交联型大豆胶黏剂的固化、交联过程中储能模量和损耗模量的变化,测试条件:平行板转子(PP60 Ti),测试频率 1 Hz,控制应力为20 Pa,温度为25~180 ℃,升温速率10 ℃/min。

1.4.3表观黏度测试 采用旋转黏度测定仪在室温下测定大豆胶黏剂的黏度。

1.4.4胶合强度 参照国家标准GB/T 17657—1999中4.15规定的Ⅱ类胶合板检测方法进行,胶合板试件经过63 ℃浸泡3 h后进行胶合强度测试。

2 结果与讨论

2.1 大豆胶黏剂的流变特性

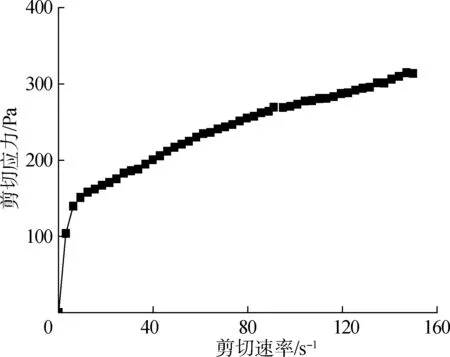

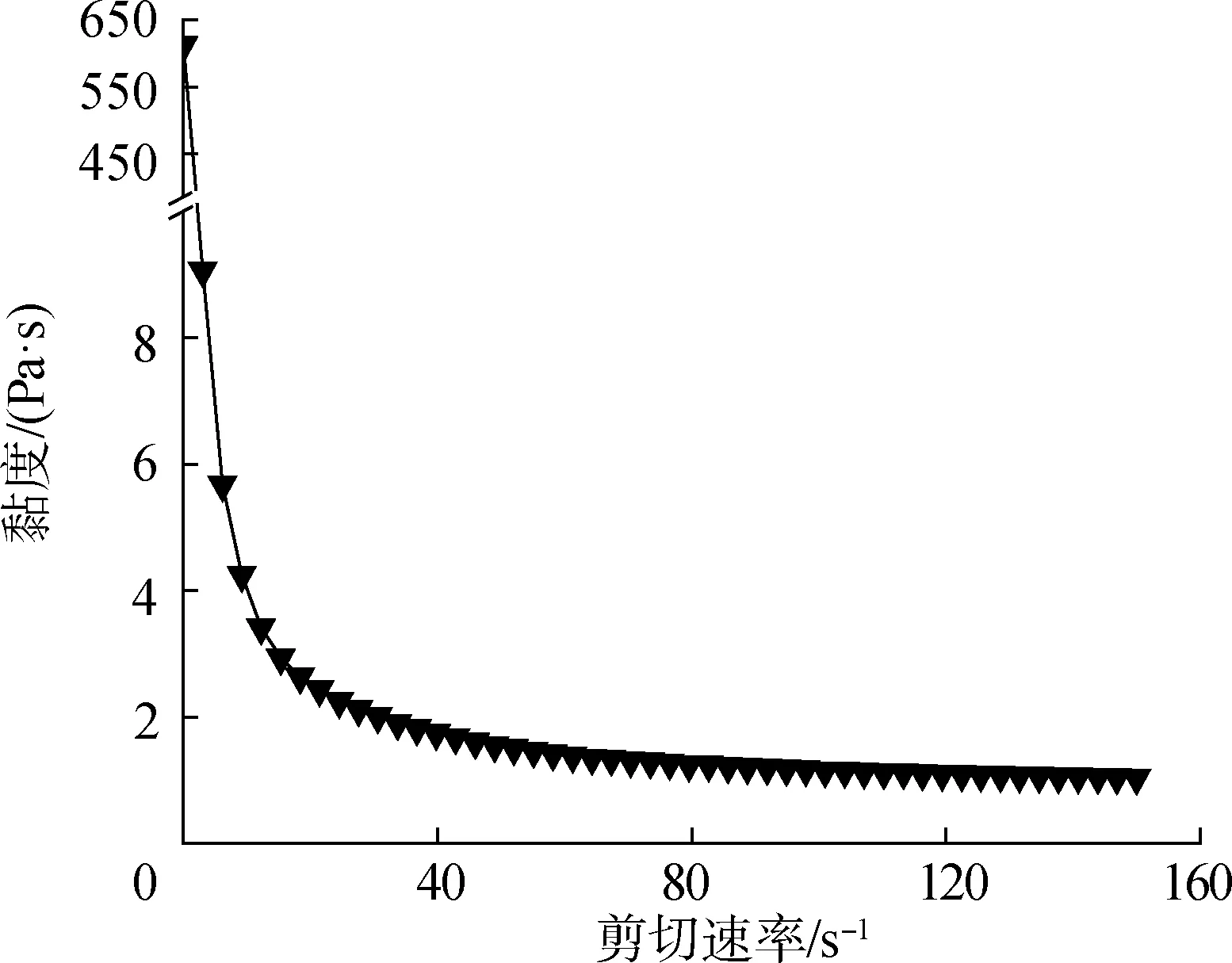

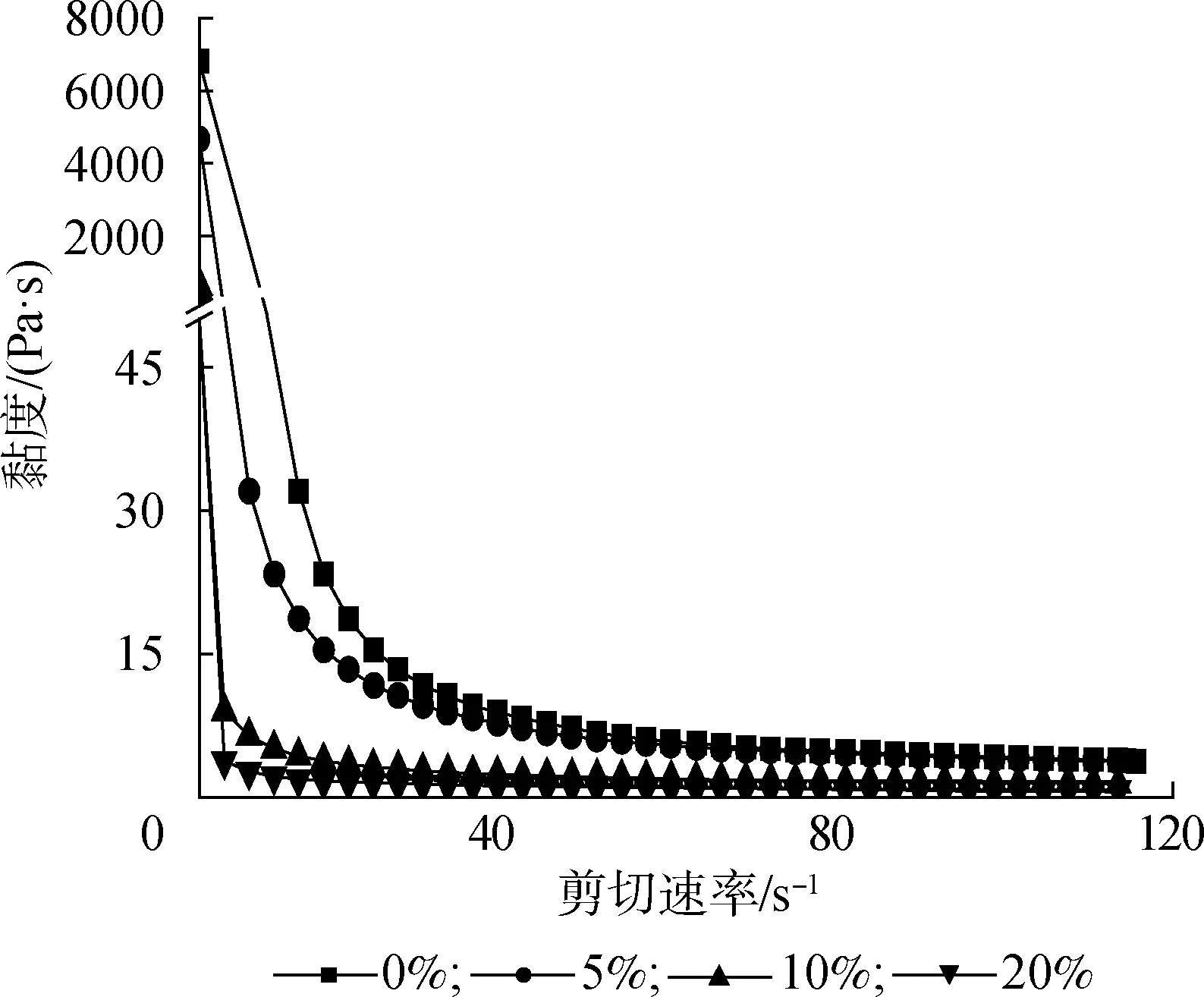

由10%水性聚酰胺和4%异氰酸酯改性的大豆胶黏剂的流变行为曲线(图1)可知,其流动曲线通过坐标原点,且凸向剪切应力轴;同时其黏度随着剪切速率的升高而下降,直至达到一个常数值(图2),因此大豆胶黏剂属于假塑性流体,可以把它划归为液体或固体。静止状态的大豆胶黏剂中蛋白质分子间能形成键合力网络(极性力及范德华力等),这些力限制了蛋白质分子的位置变化,可使其显示出黏度极大的固体特征。由大豆胶黏剂黏度随剪切速率的变化曲线(图2)可知,对大豆胶黏剂施加外部剪切作用力时,其剪切黏度随着剪切速率的升高逐渐下降,呈现剪切变稀现象。在极高剪切速率下,黏度逐渐降低至一定值,其后剪切速率即使再升高,也不会产生进一步地剪切变稀。造成这一现象的机理可能为蛋白质分子按照流动方向的取向或排列作用超过了其分子布朗运动所产生的随机化作用[10]。

图1 大豆胶黏剂的流变行为

图2 大豆胶黏剂黏度随剪切速率的变化

2.2 改性剂对大豆胶黏剂流变行为的影响

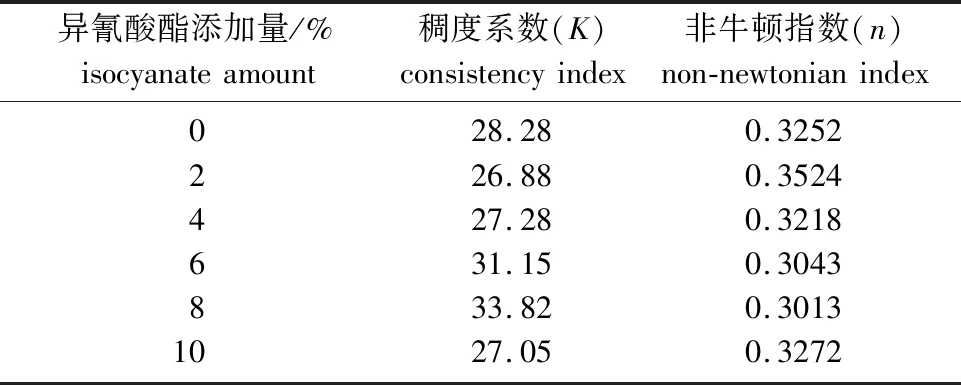

2.2.1异氰酸酯的影响 非牛顿指数(n)是判断聚合物流体偏离牛顿流体程度的标志。在一定剪切速率范围内,非牛顿流体符合如下幂律方程:lgη=lgK+(n-1)lgγ(其中,η为剪切黏度,mPa·s;K为稠度系数;n为非牛顿指数;γ为剪切速率,s-1)。n值越小,说明体系的非牛顿性越强,体系的剪切变稀现象越明显。

表1 流动指数

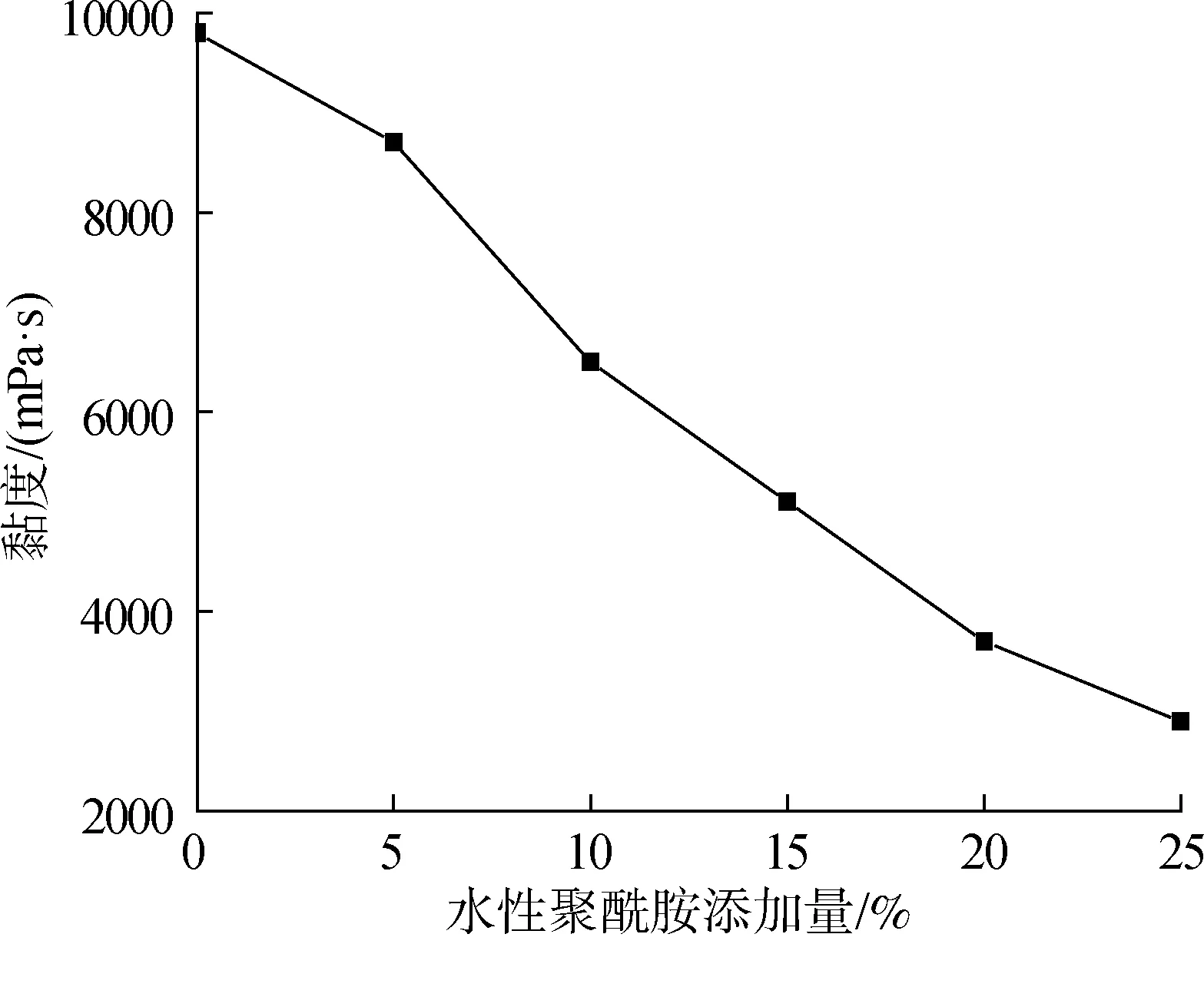

2.2.2水性聚酰胺的影响 图4为水性聚酰胺添加量对大豆胶黏剂黏度的影响(不添加异氰酸酯)。由图4可见,随着水性聚酰胺改性剂加入量的增加,大豆胶黏剂的表观黏度逐渐下降,从9 800 mPa·s降低至2 900 mPa·s。这是因为两方面共同作用的结果,一方面水性聚酰胺可与水解蛋白质分子之间存在氢键的相互作用[11],使其黏度有一定程度增大;另一方面由于水性聚酰胺的固体质量分数较低(12%左右),其添加量增加会使大豆胶黏剂的固体质量分数降低,而这二者综合作用,后者起主导作用,表现为黏度降低。

图3 异氰酸酯添加量对大豆胶黏剂流变行为的影响

图4 大豆胶黏剂的黏度与水性聚酰胺添加量的关系

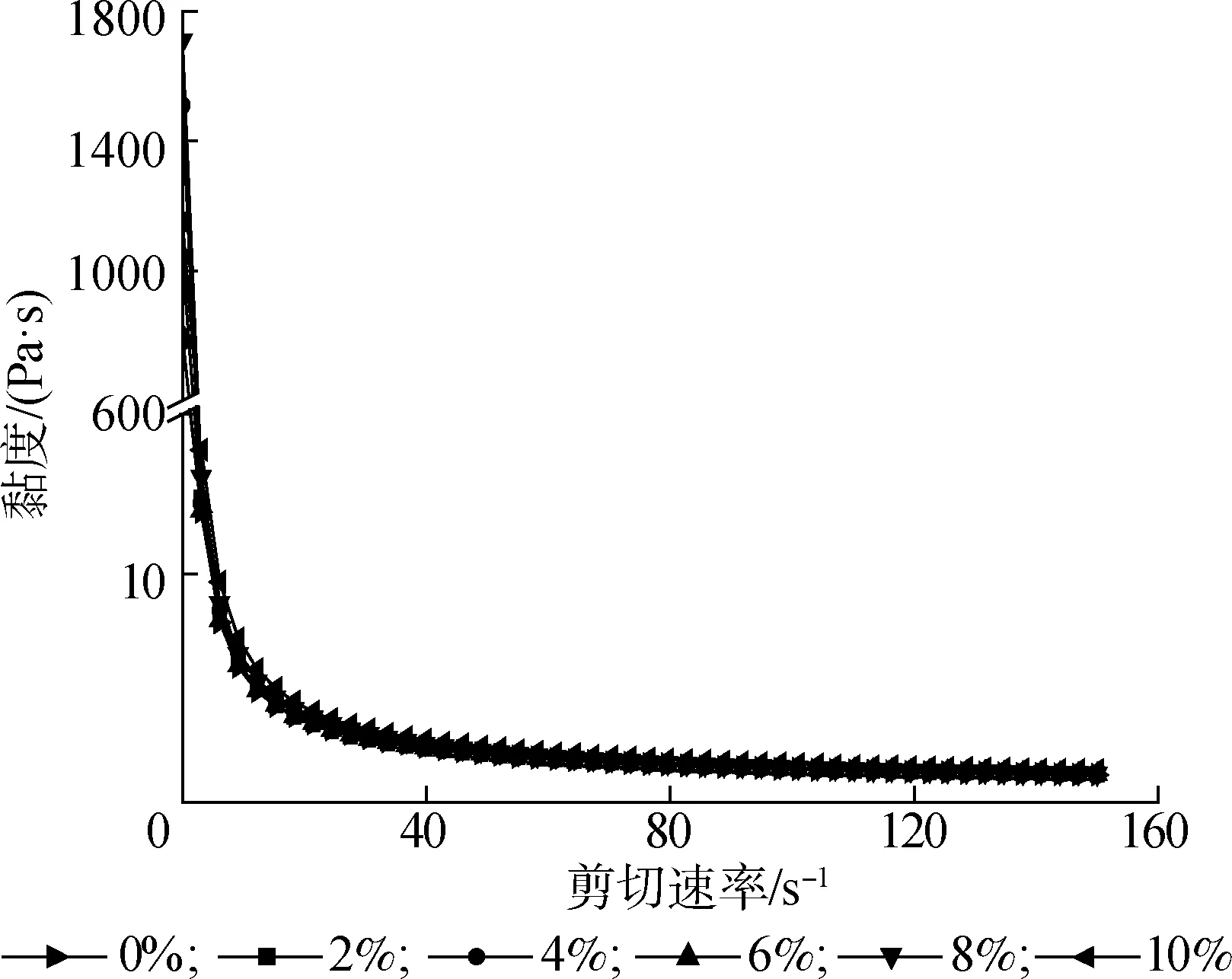

图5 水性聚酰胺添加量对大豆胶黏剂流变行为的影响

采用旋转流变仪测试水性聚酰胺改性大豆胶黏剂的流变行为如图5所示,随着水性聚酰胺添加量的增大,体系零剪切黏度逐渐降低,而且非牛顿性增强,剪切变稀行为更加明显,黏度的剪切速率依赖性更大,有利于胶黏剂在木材表面充分润湿与渗透及改善其涂布性能。但当其添加量超过10%时,水性聚酰胺添加量对大豆胶黏剂体系的流变行为的影响不再显著。同时水性聚酰胺用量过多会导致大豆胶黏剂的成本升高,不利于工业生产的经济性,且其添加量过多会导致大豆胶黏剂的固体含量降低,影响胶合性能。因此,本研究中水性聚酰胺最佳添加量为10%。

2.3 协同交联型大豆胶黏剂的固化性能

2.3.1动态黏弹性能 改性大豆胶黏剂体系属于较稳定的悬浮体系,动态黏弹性能是表征悬浮体系凝胶-溶胶过程最有用的方法,其最常用参数为储能模量(G′)和损耗模量(G″)。由2.2节可知,水性聚酰胺添加量为10%时,大豆胶黏剂的流变行为良好,所以在固定水性聚酰胺添加量为10%的条件下,研究异氰酸酯交联剂添加量对大豆胶黏剂动态黏弹性能的影响。

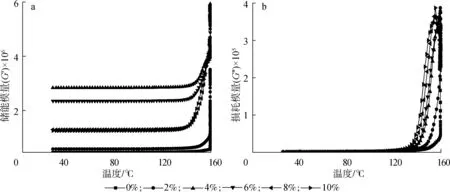

图6为异氰酸酯交联剂添加量对大豆胶黏剂G′、G″的影响曲线,由图可见,随着温度的升高,G′和G″变化过程可以大致分为2个阶段:第一个阶段(25~130 ℃),随着温度的升高G′和G″基本不变,说明在该阶段体系没有发生明显的化学变化;第二阶段(130~160 ℃),G′和G″迅速升高,说明蛋白质分子与复合交联剂之间发生了交联固化。在接近160 ℃时,当异氰酸酯添加量低于2%时,G″随着温度继续升高;当异氰酸酯添加量高于2%时,G″开始下降,这是因为随着异氰酸酯交联剂的用量增大,其分子之间的内聚交联反应增强,使得G″下降。这说明异氰酸酯与大豆胶黏剂之间的交联反应主要发生在加热固化阶段,这样有利于在常温下进行胶黏剂的涂布以制备胶合板。

图6 异氰酸酯交联剂添加量对大豆胶黏剂储能模量(a)、损耗模量(b)的影响

2.3.2胶合性能 复合改性大豆胶黏剂中水性聚酰胺添加量固定在10%时,研究不同异氰酸酯添加量对所制胶合板胶合性能的影响。

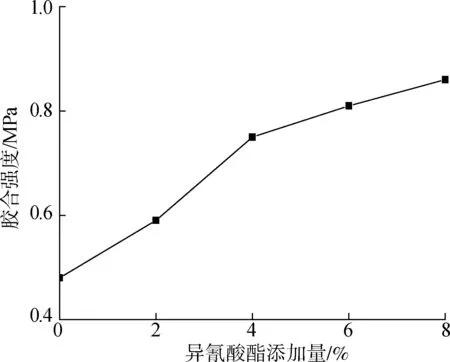

水性聚酰胺/异氰酸酯复合改性有助于胶合强度的提高(图7),随着异氰酸酯添加量的增加,胶合强度显著提高,而且在异氰酸酯添加量4%时,达到了0.74 MPa。因此,当10%水性聚酰胺和4%异氰酸酯协同改性时,三层胶合板的胶合强度可以达到国家Ⅱ类胶合板使用要求(≥0.70 MPa)。

图7 异氰酸酯添加量对大豆胶黏剂胶合强度的影响

这是因为异氰酸酯交联剂可与大豆蛋白的活泼—COOH和—NH2反应,从而减少蛋白质分子的亲水基团对胶黏剂耐水性的影响,并提高了其黏结性能。但是由于异氰酸酯与水反应会放出大量气泡,用量太大时,中试胶合板制备过程中可能出现鼓泡现象,同时用量越大成本越高,对生产不利,所以异氰酸酯交联剂最佳添加量选为4%。

2.4 协同交联机理分析

水性聚酰胺在改善大豆胶黏剂涂布性能的同时,可以与蛋白质分子的活性基团之间形成共聚复合物[2],后期通过交联固化反应形成不溶于水的立体网状结构。与未改性大豆胶黏剂相比,胶合强度有所改善,但是达不到使用要求,需要和其他交联剂复合使用进一步改善大豆胶黏剂的胶合性能[11]。水性聚酰胺与异氰酸酯复合改性大豆胶黏剂,随着异氰酸酯添加量的增加,胶黏剂的胶合强度显著提高,而且在异氰酸酯添加量为4%时,所得胶合板的胶合强度达到了0.74 MPa。

图8为水性聚酰胺/异氰酸酯与蛋白质分子之间的交联反应示意图。

图8 水性聚酰胺/异氰酸酯与蛋白质分子之间的交联反应示意图

由图8可知,异氰酸酯交联剂可以通过加成反应键接到了大豆蛋白分子链上,其分子结构中的多个活性异氰酸酯基与大豆蛋白分子的活性羟基和氨基都具有极强的聚合反应活性,它们之间可交联成体型结构的树脂,使大豆胶黏剂的耐水性增强,胶合强度显著提高。与此同时,增大异氰酸酯改性剂的用量,其分子之间的内聚交联反应也会加强,使体系达到了高度交联的状态[12]。但是由于异氰酸酯与水反应放出大量气泡,中试胶合板制备过程中可能出现鼓泡现象,所以异氰酸酯的添加量不宜超过5%。

3 结 论

3.1利用水性聚酰胺和异氰酸酯作为协同交联剂改性大豆胶黏剂,探究了交联剂添加量对胶黏剂体系流变行为和固化性能的影响,结果表明:大豆胶黏剂属于假塑性流体,水性聚酰胺的添加量为10%时,所得大豆胶黏剂的零剪切黏度较低,流变性能良好,而异氰酸酯对大豆胶黏剂的流变行为几乎没有影响。

3.2通过旋转流变仪的动态温度扫描模式测试发现:大豆胶黏剂的储能模量和损耗模量随异氰酸酯交联剂添加量的变化而变化。添加异氰酸酯后压制的胶合板胶合强度明显提高,表明大豆蛋白与异氰酸酯发生交联反应,而且增大异氰酸酯交联剂的用量,也有利于其分子之间的内聚交联反应。异氰酸酯添加量4%时,胶合强度为0.74 MPa,达到国家Ⅱ类胶合板使用要求,再增大异氰酸酯添加量可能导致中试胶合板制备过程中出现鼓泡现象,因此异氰酸酯添加量4%为最佳。

3.3水性聚酰胺/异氰酸酯复合体系可实现与蛋白质分子之间的相互交联,水性聚酰胺可与蛋白质分子的活性基团之间形成共聚复合物,异氰酸酯可与大豆蛋白中羟基和氨基发生交联,使固化程度更加充分,对大豆胶黏剂胶合性能的提高起到了很好的协同效应。