改性杏壳活性炭的制备、表征及其吸附乙烯性能

2019-09-28邓丛静马欢欢周建斌

邓丛静, 马欢欢, 周建斌*

(1.国家林业和草原局 林产工业规划设计院, 北京 100010;2.南京林业大学 材料科学与工程学院, 江苏 南京 210037)

乙烯是一种果蔬催熟剂,根据来源不同分为内源乙烯和外源乙烯,内源乙烯是植物内合成的,它能引起特定基因的表达,从而产生乙烯促进衰老的特有效应[1-3]。大部分果品、蔬菜在贮藏过程中,其鲜重的损失率和乙烯的浓度成正比[4],果蔬后熟一旦开始,自身乙烯的产生速率远远大于乙烯通过果肉果皮扩散到周围环境中的扩散率,大大增加了腐烂速度[5]。目前,果蔬贮藏形式大都采用低温冷藏,冷激处理可以延长果蔬的贮藏寿命,但即使在低温环境中,只要有少量乙烯存在,果蔬的贮藏寿命还是会受到影响[5],如在0 ℃环境中贮藏猕猴桃,当乙烯体积分数为0.001%时,仍然会加速猕猴桃的软化[6-7]。因此,清除贮藏环境中乙烯气体、控制乙烯体积分数,有利于延长果蔬的保鲜期。清除环境中的乙烯是果蔬贮存采用的一个手段,常用的方法有通风换气、氧化剂氧化法、催化氧化法、物理吸附法、乙烯脱除膜法等[8-9]。物理吸附法主要是采用吸附剂清除外源或内源乙烯,乙烯吸附剂有活性炭、分子筛、天然有机吸附剂、天然无机吸附剂等。活性炭是目前使用最广泛的吸附剂,在吸附乙烯方面表现出明显优势。活性炭的孔结构和表面化学性质对其吸附性能有重要影响,改性处理可以有效提高活性炭的苯吸附性能[10-14]。本研究以氧化预处理活性炭为载体,研究了不同改性剂和改性条件对改性活性炭吸附乙烯性能的影响,以期为改性活性炭吸附乙烯的研究提供基础数据。

1 实 验

1.1 原料、试剂与仪器

双氧水、硝酸铜、硝酸银,均为分析纯;杏壳活性炭(AC),承德华净活性炭有限公司,粉碎至一定粒径,备用;乙烯气体(纯度99.999%),南京特种气体厂有限公司。

WH-201气候箱,南京实验仪器厂;1900型比表面积测定仪,意大利Sorptomatic公司;Autopore Ⅱ9220型压汞仪,美国Micromeritiecs公司;Quanta 200型环境扫描电镜(ESEM),荷兰Philips-FEI公司;X-act型X射线能谱(EDS)仪,英国牛津INCA公司;Nicolet 170SFT型傅里叶变换红外光谱(FT-IR)仪,美国Theme electron公司;VG ESCALAB MKⅡ型的X射线光电子能谱(XPS)仪,英国Vaccum Generator Scientific公司。

1.2 活性炭样品的改性

1.2.1改性试剂的选择

1.2.1.1硝酸银改性活性炭 取10 g粒径0.38~0.83 mm活性炭置于坩埚中加入10 mL一定质量分数的AgNO3溶液,采用浸渍法对活性炭进行改性处理。浸渍过程中,每15 min搅拌一次,浸渍6 h后,于120 ℃烘干至质量恒定,然后放入马弗炉中,400 ℃条件下焙烧4 h,自然冷却至室温,即得硝酸银改性活性炭(Ag-AC)。AgNO3溶液质量分数分别为1%、2%、3%、4%、5%和6%。

1.2.1.2硝酸铜改性活性炭 改性操作同1.2.1.1节,所用改性剂为Cu(NO3)2溶液,质量分数分别为1%、2%、3%、4%、5%和6%。所得产物为硝酸铜改性活性炭(Cu-AC)。

1.2.1.3双氧水-硝酸铜改性活性炭 称取100 g活性炭,加入100 mL质量分数15%的双氧水,混合至无气泡产生后,于80 ℃加热1 h,趁热过滤后用去离子水清洗至洗液为中性后,于120 ℃烘箱中烘干,即得双氧水预处理活性炭,表示为H2O2-AC。然后按1.2.1.2操作,仅AC用H2O2-AC替换,所得产物为H2O2-Cu-AC。

1.2.2改性条件的确定

1.2.2.1活性炭粒径 取4种不同粒径活性炭(0.83~1、0.38~0.83、0.23~0.38和0.15~0.23 mm),采用15% H2O2进行氧化预处理,然后用改性试剂2%Cu(NO3)2对活性炭进行浸渍,浸渍6 h后,于120 ℃ 烘干,再放入马弗炉中,400 ℃焙烧4 h,自然冷却至室温,然后在20 ℃恒温条件下,吸附乙烯24 h,测量其对乙烯的吸附量,研究粒径对活性炭吸附乙烯性能的影响。

1.2.2.2浸渍时间 选择活性炭粒径0.38~0.83 mm,采用15%H2O2和2%Cu(NO3)2分别对其进行氧化预处理和改性处理,分别浸渍 2、4、6、8 h后,其他条件同1.2.2.1节,研究浸渍时间对改性活性炭吸附乙烯性能的影响。

1.2.2.3焙烧时间 选择活性炭粒径0.38~0.83 mm,采用15%H2O2和2%Cu(NO3)2分别对其进行氧化预处理和改性处理,分别焙烧 2、4、6、8 h,其他条件同1.2.2.1节,研究焙烧时间对改性活性炭吸附乙烯性能的影响。

1.2.2.4焙烧温度 采用15%H2O2和2%Cu(NO3)2分别对粒径0.38~0.83 mm的活性炭进行氧化预处理和改性处理,分别在 200、400、600、800 ℃焙烧6 h,其他条件同1.2.2.1节,研究焙烧温度对改性活性炭吸附乙烯性能的影响。

1.3 吸附乙烯实验

称取1 g (称准至0.5 mg)干燥试样,放入预先干燥和称量过的称量瓶中,试样在称量瓶底部摇晃至厚度均匀,打开称量瓶瓶盖,放入真空干燥器内,然后将干燥器抽真空至0.1 MPa,并保持10 min。将乙烯气体导入真空干燥器(直径D=30 cm,高H=40 cm)内,气流速度缓慢以防试样被气流冲出称量瓶,当真空干燥器内压力恢复至常压时,停止导入乙烯气体,并将真空干燥器与装有乙烯气体的气囊相连,保持整个吸附过程中真空干燥器内压力恒定。将连有乙烯气囊的真空干燥器放入20 ℃恒温箱中,恒温吸附24 h后,称质量计算吸附量,同时做空白实验。吸附量计算公式如下:

(1)

式中:Q—试样的乙烯吸附量,g/g;m—称量瓶的质量,g;m1—吸附前试样加称量瓶的质量,g;m2—吸附后试样加称量瓶的质量,g;m3—空白实验质量增加量,g。

1.4 样品表征

1.4.1ESEM-EDS表征 将干燥试样在玛瑙研钵中研磨至粒径<0.071 mm,经压片后,在环境扫描电镜(ESEM)和X射线能谱(EDS)仪上进行测试。ESEM测试条件为表面喷金,工作电压10~25 kV,样品放大150~20 000倍。EDS测试条件为电压20 kV,工作距离10.0 mm。

1.4.2比表面积和孔径分布 取粒径<0.071 mm的干燥试样用比表面积测定仪(液氮)进行测定。

1.4.3红外光谱(FT-IR) 表征 取粒径<0.071 mm干燥试样,溴化钾压片法制样,经红外光谱仪分析,扫描范围为500~4000 cm-1。

1.4.4X射线光电子能谱(XPS)分析 取粒径<0.071 mm干燥试样,经压片后,在光电子能谱仪上进行测试。测试条件为功率250 W,电压12.5 kV,电流20 mA,光源Al-Kα。

2 结果与讨论

2.1 改性试剂对改性活性炭吸附乙烯的影响

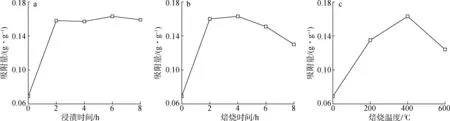

采用不同改性剂按1.2.1节方法制备不同改性活性炭,其在20 ℃恒温吸附乙烯24 h的结果见图1。

a.Ag-AC; b.Cu-AC; c.H2O2-Cu-AC

从图1(a)可以看出,随着改性剂硝酸银质量分数的增加,活性炭对乙烯的吸附量先增加后降低。当硝酸银质量分数为2%时,改性效果最佳,乙烯吸附量为0.089 g/g,比未改性的杏壳活性炭(AC)的吸附量(0.069 g/g)提高了28.99%,随着改性试剂质量分数的继续增加,改性活性炭对乙烯的吸附量逐渐减少。这是因为银离子具有催化活性,可以活化C—H键,使其更容易与活性炭孔内较强的活性中心发生反应,从而达到吸附乙烯的效果。随着改性试剂质量分数的增加,活性组分银在活性炭孔隙内部沉积,堵塞了部分孔隙结构,使活性炭孔内氧化活性降低,导致乙烯吸附量降低。

从图1(b)可以看出,活性炭对乙烯的吸附量随着硝酸铜溶液质量分数的增加先升高后降低,当硝酸铜溶液质量分数为2%时,改性活性炭对乙烯的吸附效果最好,吸附量为0.132 g/g,比AC吸附量提高了91.30%。这是因为铜离子具有催化活性,可以活化C—H键,使其更容易与活性炭孔内较强的活性中心发生反应,从而达到吸附乙烯的效果。随着改性试剂质量分数的增加,活性组分铜离子在活性炭孔隙内部沉积,堵塞了部分孔隙结构,使活性炭孔内氧化活性降低,导致乙烯吸附量降低。

对比图1(a)和(b),可以看出硝酸铜改性活性炭比硝酸银改性活性炭对乙烯的吸附效果好,可能是由于C2H4以侧基与铜离子发生络合作用[14]。

从图1(c)可以看出,H2O2-Cu-AC对乙烯的吸附量随着硝酸铜质量分数的增加先增加后降低,Cu(NO3)2为2%时对乙烯的吸附效果最好,吸附量为0.163 g/g,比AC提高了136.23%。

对比图1(b)和(c)可以看出,硝酸铜溶液质量分数相同时H2O2-Cu-AC对乙烯的吸附量明显高于Cu-AC,这是因为活性炭经双氧水处理后,其表面酸性官能团增加,有利于铜离子分散。因此,后续实验的选择15%H2O2和2%Cu(NO3)2为预处理剂和改性剂。

表1 活性炭粒径对乙烯吸附量的影响

2.2 改性条件对改性活性炭吸附乙烯的影响

2.2.1活性炭粒径 按照1.2.2.1节中的方法制备改性活性炭H2O2-Cu-AC,其吸附乙烯结果如表1所示。

由表1可知,改性活性炭对乙烯的吸附量受活性炭粒径的影响较大,在试验范围内,粒径为0.38~0.83 mm的活性炭,改性后对乙烯的吸附效果最好,吸附量为0.163 g/g。改性条件相同的情况下,对于不同粒径的活性炭,粒径大的则由于改性剂与碳的接触面积小,可能会发生外部烧失,而内部未完全活化,导致粒径大于0.83 mm 的活性炭改性后对乙烯的吸附量小;对于粒度小的,随着活性炭粒度的进一步变小,在改性过程中可能会被过度烧失,导致乙烯吸附量降低。

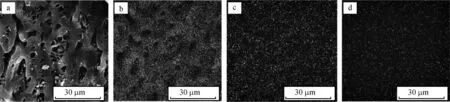

2.2.2浸渍时间 不同浸渍时间制备的H2O2-Cu-AC吸附乙烯的结果见图2(a),由图可知不同浸渍时间对改性活性炭吸附乙烯性能的影响较小,浸渍6 h时对乙烯的吸附效果最好。

2.2.3焙烧时间 不同焙烧时间制备的H2O2-Cu-AC吸附乙烯的结果如图2(b)所示。由图可知,当焙烧时间为4 h时,改性活性炭对乙烯的吸附性能最好,焙烧时间过长或过短都不利于改性活性炭对乙烯气体的吸附。

2.2.4焙烧温度 不同焙烧温度下制备的H2O2-Cu-AC,其吸附乙烯的结果如图2(c)所示。由于焙烧温度800 ℃时,活性炭烧失严重,未进行吸附试验,故没有相应吸附数据。由图可知,焙烧温度为 400 ℃时,改性活性炭对乙烯的吸附性能最好,吸附量为0.163 g/g。焙烧温度过低时,焙烧负载不完全,达不到较好的吸附性能;焙烧温度过高,活性炭上负载的金属离子易被还原为金属单质,不利于对乙烯的络合吸附,且焙烧温度过高,活性炭严重烧失,改性活性炭得率很低。

a.浸渍时间immersion time; b.焙烧时间roasting time; c.焙烧温度roasting temperature

综上,活性炭改性的较佳条件为15%双氧水预处理、改性剂2%硝酸铜、活性炭粒径0.38~0.83 mm、浸渍时间6 h、焙烧温度400 ℃、焙烧时间4 h,此条件下制得H2O2-Cu-AC作后续研究。

2.3 改性活性炭H2O2-Cu-AC的表征

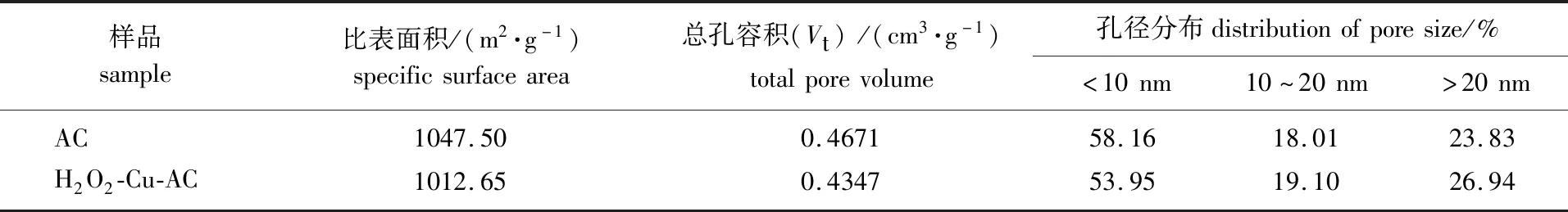

2.3.1ESEM-EDS分析 对较佳活化条件下制得的H2O2-Cu-AC进行ESEM-EDS分析,结果见图3。

a.ESEM; b.EDS

从图3可知,H2O2-Cu-AC中活性组分铜能分散在活性炭载体的表面和孔隙内部,说明硝酸铜的质量分数为2%时,铜在活性炭上的负载量较好,这与2.1节的实验结果相同。

图4为H2O2-Cu-AC的EDS面扫描示意图,图中白色小点表示元素分布情况,可以看出C元素是构成活性的主要元素,其分布集中,有团聚现象,凹凸不平,O元素主要分布在C元素的周围,Cu元素的分布则相对较均匀。

a. H2O2-Cu-AC; b.C; c.O; d.Cu

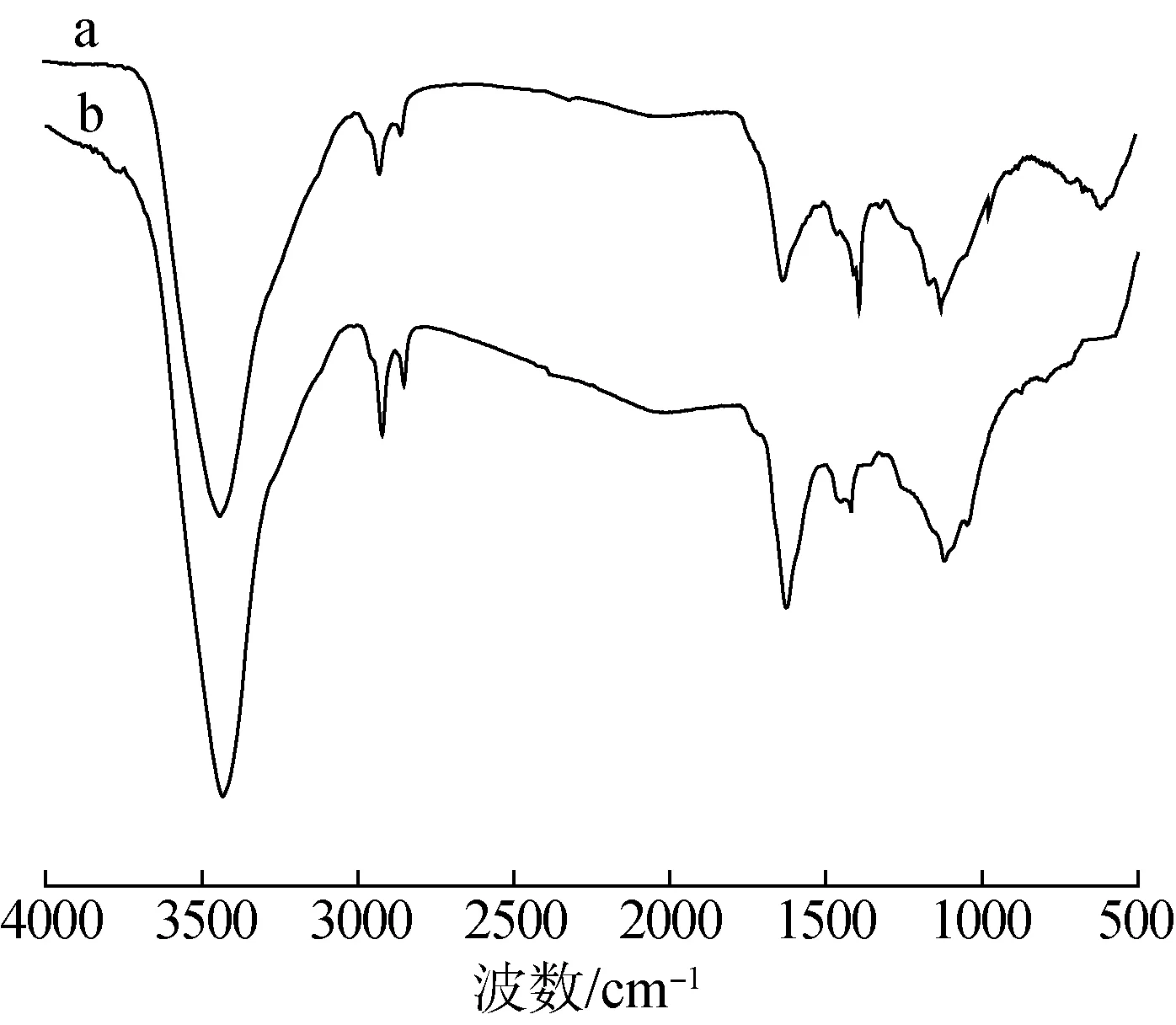

2.3.2 比表面积和孔径分布 活性炭的比表面积和孔径分布是影响活性炭物理吸附的主要因素,对AC和H2O2-Cu-AC的比表面积和孔径分布的测定结果如表2所示。

表2 活性炭的比表面积及孔径分布

由表2可以看出,活性炭经15%H2O2和2%Cu(NO3)2处理后,其比表面积和总孔容积有所下降,表明改性剂负载到活性炭上堵塞了少部分孔隙,另外焙烧过程中少部分微孔被烧蚀,导致孔径向较宽方向分布。

对比可知,H2O2-Cu-AC在1630~1389 cm-1处的吸收峰相对于AC明显增强,1120 cm-1处的酚羟基吸收峰经过氧化处理后有所增强。结果表明H2O2-Cu-AC表面含氧官能团数量明显增加。

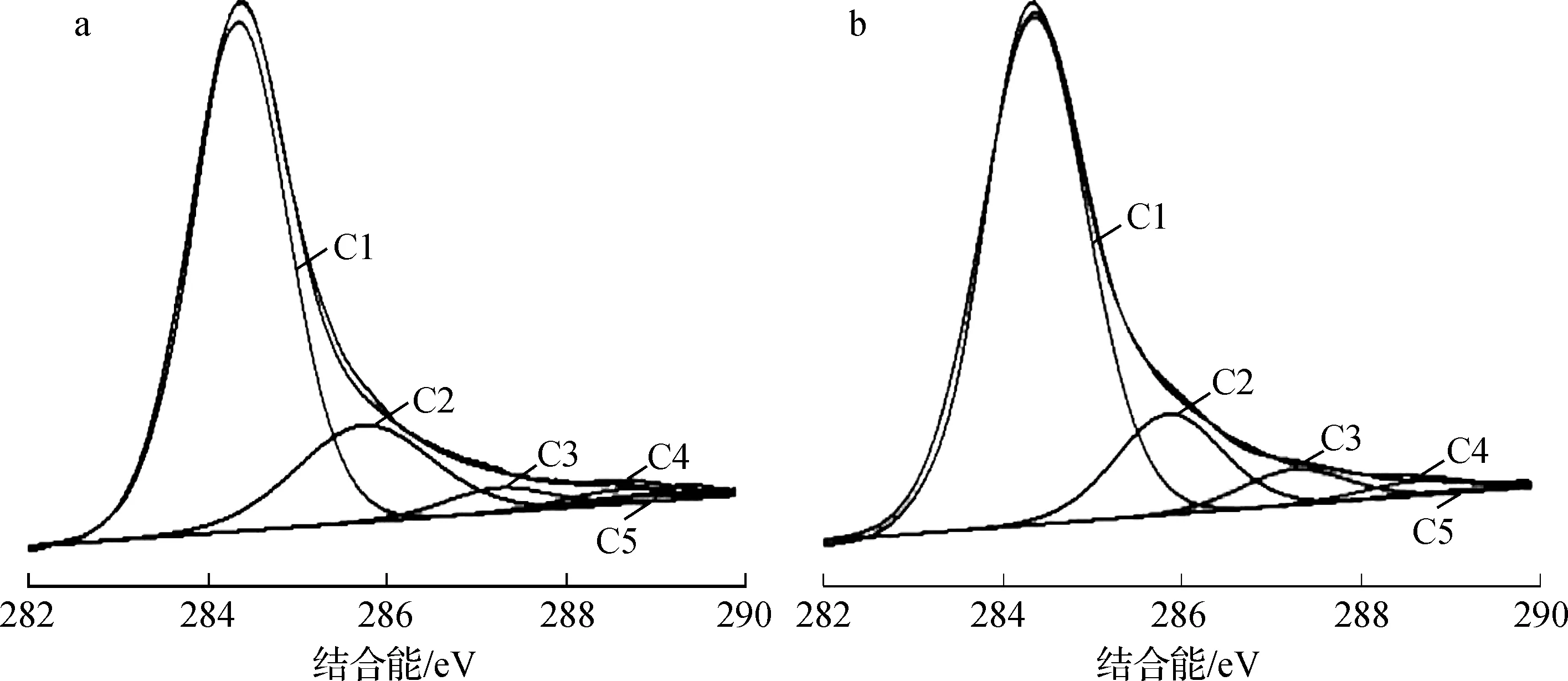

2.3.4 X射线光电子能谱分析 活性炭表面元素以及官能团的种类和含量的多少决定了活性炭表面的化学性质,进而影响活性炭对乙烯的吸附性能。H2O2-Cu-AC的XPS全扫描谱图如图6所示,AC作对照。

a.AC; b.H2O2-Cu-AC

图6 改性活性炭的XPS图

通过XPS宽扫描谱图得出改性活性炭表面元素含量变化情况如表3。由表可以看出,改性前后活性炭的表面元素均以碳和氧为主,活性炭改性后,氧含量增加,O/C增加,说明改性后活性炭表面含氧官能团增加。铜和氮含量增加,主要是负载改性剂引起的。

表3 改性活性炭表面元素组成

a.AC; b.H2O2-Cu-AC

3 结 论

3.1对杏壳活性炭(AC)进行改性后用于吸附乙烯,考察了改性条件对改性活性炭吸附乙烯性能的影响,结果表明:用15%H2O2先氧化预处理,然后用2%Cu(NO3)2作改性剂时制得的改性活性炭吸附乙烯性能较好。活性炭粒度、焙烧时间和焙烧温度对改性活性炭吸附乙烯性能的影响比较明显,而浸渍时间的影响较小。在15%双氧水氧化预处理、改性剂2%硝酸铜、活性炭粒度0.38~0.83 mm、浸渍时间6 h、焙烧温度400 ℃、焙烧时间4 h的条件下制得改性活炭对乙烯吸附量为0.163 g/g,比未改性的活性炭(0.069 g/g)提高了136.23%。

3.2采用ESEM-EDS、FT-IR、XPS等手段对H2O2-Cu-AC进行表征。分析表明H2O2-Cu-AC中活性组分铜能相对较均匀地分散在活性炭载体的表面和孔隙内部;相较于AC,H2O2-Cu-AC的比表面积和总孔容积均有所下降,孔径向较宽方向分布。改性剂引起了活性炭表面官能团的变化,其含氧官能团增加,C1、C3、C5降低,改性后C1峰面积由11 181增加到11 755,面积占比由77.468%降低到76.827%;C3峰面积由930降低到852,面积占比由6.684%降低到5.675%;C5峰面积由122降低到105,面积占比由0.844%降低到0.749%;C2、C4增加,改性后C2峰面积由1 950增加到2 329,面积占比由13.514% 增加到15.225%;C4峰面积由207增加到331,面积占比由1.490%增加到1.524%。