城门山铜矿浓密机智能控制系统设计开发

2019-09-24刘梦晓段伟杰

刘梦晓,段伟杰

(江西铜业集团有限公司 城门山铜矿,江西 九江 332100)

1 引言

当城门山铜矿位于江西省九江市柴桑区城门乡,隶属于江西铜业股份有限公司,是以铜、硫为主,共生钼、锌、铁,伴生金、银等多种金属元素的大型矿山,是国内已探明的18座大型铜矿和9大稀有稀散金属矿床之一[1]。20世纪50年代末60年代初开始进行开采,几经变革,2002年建成了处理量2000t/d的1#选矿厂,2012年选厂二期扩建,新建了日处理量5000t/d的2#选矿厂,目前矿石处理能力约8000t/d,是江铜集团的骨干矿山企业。

城铜选矿厂浓缩脱水工段的生产主要依赖工人现场操作,工人劳动强度大,自动化程度低,生产指标波动频繁,已成为制约城铜精矿生产的重要环节。因此,对浓密脱水流程进行智能化改造,建立浓密机生产过程机理模型,实时监测浓密机运行状态,自控控制阀门放矿,对于设备高效利用,提高生产效率,以及降低操作工人劳动强度,都具有很大的意义[2]。

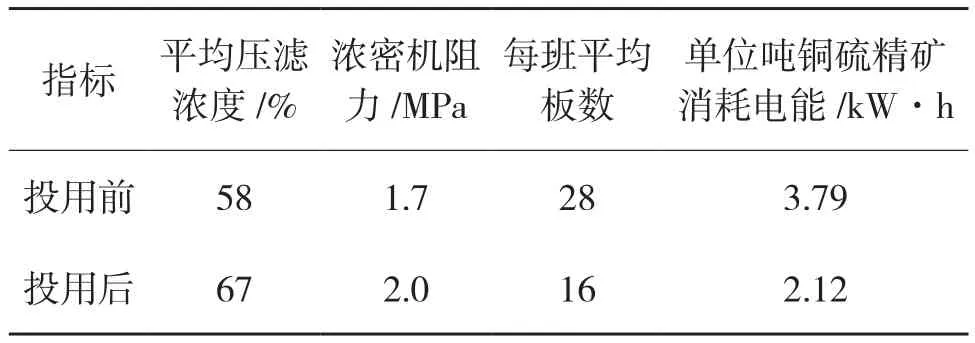

2 铜精矿浓缩脱水生产工艺流程

选矿厂建有2座工厂,均具有独立完整的工艺流程,历经多年改造,1#系统浓密机和压滤设备均已废弃不用,一二选厂共用了2#系统浓密脱水流程。一厂和二厂浮选流程铜精矿通过溜槽进入30m浓密机,矿浆中悬浮颗粒在重力作用下自由沉降,浓密机中心经液压传动,耙架沿着池壁周围呈规律性圆周行走,保证矿浆呈悬浮态运动,同时起到矿浆压缩缓冲作用。耙架上的刮臂不断将矿浆刮向底部,大致形成了澄清层、自由沉降层、压缩层三级高度的池内状态[3]。根据生产状况,加入了絮凝剂加快颗粒物沉降,如图1所示。

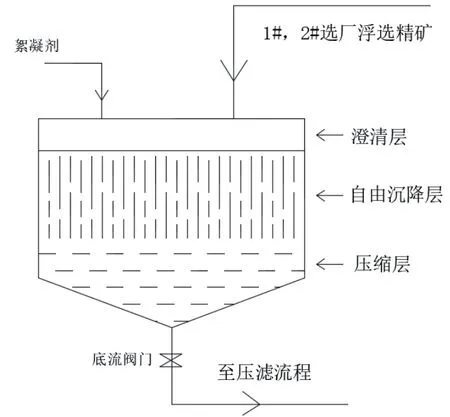

图1 浓密机

澄清层溢流水进入回水池,通过输送泵扬至高位水池返回生产流程。池内浓缩后高浓度矿浆通过底部阀门放至铜精矿搅拌桶,然后经隔膜泵进入压滤机,压滤机压滤精矿粉落入精矿仓成为最终产品,经货车运送出矿,压滤机滤液进入回浆泵池,经渣浆泵重新扬送至铜浓密机。整体工艺流程如图2所示。

3 主要控制方案设计

由于建设初期条件不完善,现场很多设备并未配备检测仪表,现场工人采用手测、目测等方式记录数据,存在测量不及时、不准确等问题,因此首先新增了部分仪器仪表,实时获取设备关键信息。生产流程限于条件,依靠人工凭经验在现场进行操作,对原控制系统进行自动化改造,使之具备远程可启或调节的条件。在实现硬件检测和调节的工作上,进行软件设计编程,根据城门山生产实际,开发满足实际生产需求的上位机画面和控制功能模块。

图2 浓密脱水工艺流程

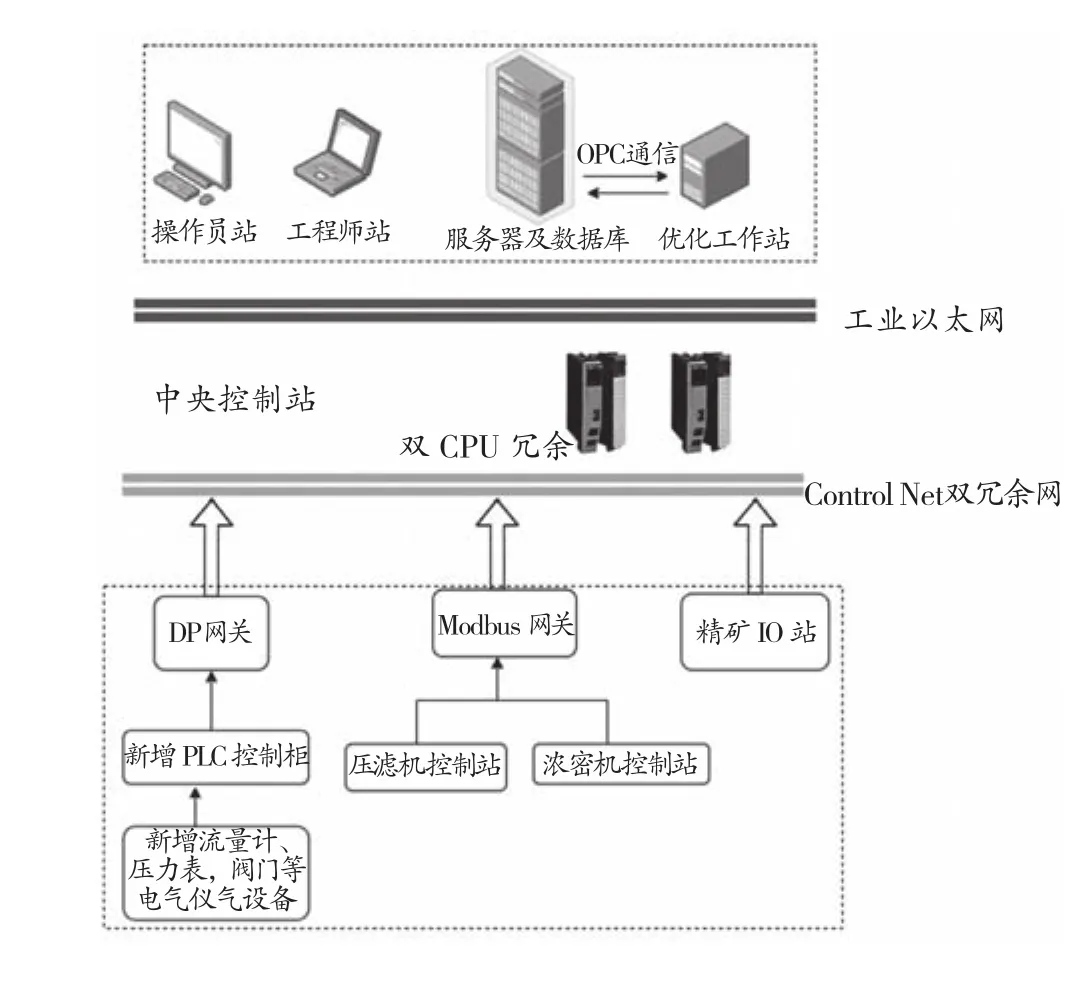

通过新建一套控制系统,读取现场设备数据和运行状态,得到浓密机内部机理状态,并在上位机实时显示,从而指导操作工人生产。同时为减少人工操作的随意性和误差,对底流进行自动放矿控制,保持底流浓度稳定,为后续流程提供符合要求的产品,从而提升生产经营指标[4]。选矿厂二厂已建有1套主控DCS系统,采用美国Rockwell公司的Controllogic 1756系列PLC作为主控CPU,精矿脱水车间设有一子站,已与主控PLC通过Control Net现场总线建立了通信连接[5]。为充分利用现有条件,避免重复投资,新建控制站接入原DCS系统,利用已打通的通信线路传输数据进入DCS系统数据库。新增1台优化工程师站,与DCS数据库通过OPC通信连接,得到现场生产作业大数据,并进行数据分析建模,得到浓密机池内生产状况模型,同时给出控制策略,对生产流程进行自动控制。其整体网络架构如图3所示。

图3 网络架构图

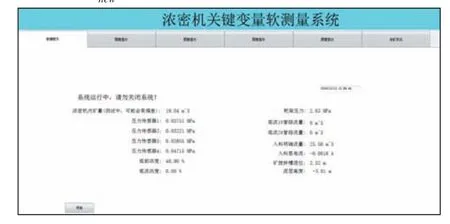

4 基于PLS建模的底流浓度软测量

浓密机池内反应过程复杂,受来料波动,介质黏度,出料大小等多种因素共同影响,难以建立精确的数学模型[6]。从生产过程机理研究为切入点,基于过程机理与数据驱动相融合方式,对于解决这种复杂过程建模提供了一条新思路[7]。根据浓密机生产机理,将采集的入料流量,出料流量,池内压力,浓度泵电流等海量数据进行分析,并与实际测量的底流浓度相比较,实现了对底流浓度的智能预测及软测量。

建模时采用偏最小二乘方法(PLS),偏最小二乘回归是一种多因变量对多自变量的回归建模方法。PLS方法可以通过将数据从高维空间投影到低维空间,得到互相正交的特征向量,最后建立特征向量之间的一元线性回归关系。PLS方法有效地克服了普通最小二乘回归(Least Squares method,LS)的共线性问题,同时PLS将多元回归问题转化为多个一元回归,适用于样本数较少而变量数较多的过程建模[8]。根据现场生产实际,在浓密机内部安装了4个压力传感器,传感器之间的距离是确定的,选取压力值Pa,Pb,Pc,Pd作为建模变量,同时离线测量底流浓度,采集大量数据进行计算收敛,得到PLS模型所要求的回归系数θ。

当得到新样本Xnew时,利用θ按下式直接计算出预测结果:

图4 浓密机关键变量软测量系统

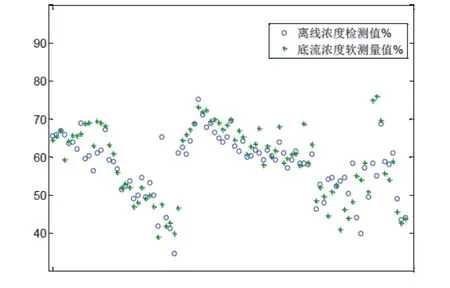

底流浓度软测量验证结果:

(1)离线验证:平均绝对误差1.74%;最大绝对误差3.3%。

(2)在线验证:平均绝对误差1.2%;最大绝对误差3.71%。

图5显示了浓度软测量值与实际测量值比较,误差在工艺要求范围内,可以指导实际生产。

图5 浓度软测量值与实际值比较

5 基于专家控制规则的底流自动放矿控制

浓密机底流自动放矿控制是冶金行业浓缩脱水流程的重要难题,由于无法建立底流浓度与入料矿量、出料矿量、池内压力的精确数学模型,传统PID控制无法取得良好控制效果。文献[9]采用了智能推理与Fuzzy-PID控制器相结合的方法 ,文献[10]提供了基于一种占空比调节阀门的开环控制方法,取得了一定成果。实践证明,专家控制系统对非线性复杂控制系统有良好控制效果[11]。本文针对城门山生产现状,通过模拟工人操作规则,结合日常工作经验,提出了基于专家控制规则的底流自动放矿控制。

在浓密机生产中,最重要的问题是耙架压力过大,造成浓密机系统停机。所以必须优先保证浓密机压力不会超过最大范围,发生停产事故[12]。同时铜精矿搅拌桶是有一定容量的,必须保证液位在一定范围,液位过低压滤机得到的精矿太少无法进行连续生产,液位过高则满出泵池,发生跑冒滴漏。底流浓度是自控放矿的控制目标,底流有四路闸板阀为放矿的执行机构。因此,该系统为三输入四输出的多输入多输出非线性控制系统。根据城门山选矿厂生产实际,浓密池耙架压力Ya,搅拌槽液位Ye,浓度软测量值Ne作为系统输入,四路闸板阀F1-F4作为输出,通过轮询放矿的方式,控制阀门输出调节浓度值。

部分控制规则如下:

(1)当搅拌桶液位高于连锁上限时IF Ye>Ye.Max,停止放矿THEN F(N)=0;

(2)当耙架压力高于安全上限,且搅拌桶液位低于连锁下限时IF YA>Ya.Max AND Ye (3)当耙架压力低于安全上限,且底流浓度高于工艺上限,且搅拌桶液位低于连锁下限时IF YA (4)当耙架压力低于安全上限,且底流浓度低于工艺下限时IF YA 以上系统输入均可以通过画面人工选择是否投用,当浓度软测量值明显偏离正常范围后给出报警提示,可手动选择切除,将剩余参数作为系统输入。并且手动自动具有无扰切换功能,可随时进行手动自动切换。如图6所示 图6 底流自动放矿控制 每次放矿开启阀门F(n),得到开到位信号后,置中间数m加1,当m>f时切换到F(n+1)并复位,切换到下一台阀门开启,避免长期动作单一阀门造成设备过度磨损。当发出开阀信号且长时间未得到开到位信号,认为设备故障,给出报警提示。 应用效果见表1。 表1 统投用前后效果对比 浓缩脱水智能控制系统开发上线运行后,操作工人可在操作间实时查看设备运行状态,。当发生故障时可以及时发出报警并提示,大大提高了设备安全运行的可靠性。操作站还可直接远程起停部分设备,实现了底流浓度自动放矿,减轻了工人的劳动工作量,与投用前相比,底流浓度平均提高近9%,压滤板数明显减少,降低了备件损耗和单位能耗,创造了良好的经济效益。

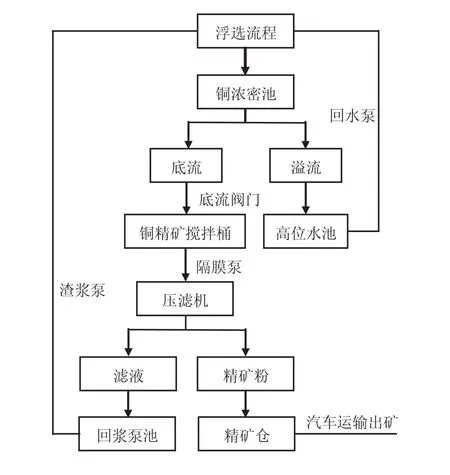

6 应用效果