磨机自动加球装置设计和应用

2019-09-24吴果蕾秦文超

吴果蕾,金 武,高 腾,秦文超,刘 鹏

(1.江西铜业集团有限公司 城门山铜矿 ,江西 九江 332000;2.江铜集团东同矿业有限责任公司,江西 抚州 331800;3.北矿智云科技(北京)有限公司,北京 100083)

1 引言

磨矿作业是选矿厂的一个十分重要的工序,同时又是钢耗能耗较高的作业,据统计,选矿厂碎磨作业的能耗约占选矿厂总能耗的65%~75%,钢耗接近100%,成本占选矿厂总成本的50%~70%。降低选矿成本,提高磨矿效率是核心,磨矿介质是影响磨矿效率高低的主要因素[1]。一般来说,城门山铜矿选矿厂磨矿介质主要是钢球,如果磨矿介质充填率选择不当,磨机的磨矿效率不会很高[2]。

磨机是选矿的主要设备,通过电机驱动回转,筒体内的矿石和钢球受摩擦力和离心力作用被带到一定高度后,由于重力作用,产生抛落和泻落,矿石在不同球径钢球冲击和研磨作用下逐步被粉碎。被粉碎的矿石部分排出筒外。在分级机配合下,分级出合格产品后进入浮选。而磨机内的钢球随着对矿石的磨蚀而产生损耗,因此,为了保持球磨机内钢球的充填率,使球磨机能够发挥出良好的效率,补充损耗的钢球是磨矿必不可少的生产工序。

城门山铜矿选矿厂磨机一直采用人工加球方式,磨矿介质主要是钢球,缺点是加球量不准和加球不适时。理想的加球方法是采用自动加球系统,按磨机的给矿量或按一定的间隔时间或按磨机轴功率的变化自动加入一定重量或数量的钢球,保证球磨机的充填率稳定在最佳状态[3]。自动加球系统已经成为磨机必不可少的辅助设备[4]。

2 技术方案

2.1 现状

城门山铜矿选矿厂采取人工加球的方式对磨机进行每天早晚2次补加球作业,每次添加相同的重量,半自磨机每天分2次共添加2t左右,球磨机每天分2次共添加5t左右。这种补加方式存在的主要问题:

(1)集中加球会造成钢球自磨损增高。

(2)球磨机功率不平衡,造成不必要的电耗。

(3)加球间隔过长,造成磨矿效率不均衡,影响浮选指标。

另外加球时需多人配合,由操作工和行车工配合使用行车和电磁吸盘将钢球装入料斗,然后再用行车将料斗吊运至三层工作平台将钢球倒入磨机加球口,工作量大,加球时间长,人工和机具费用较高,特别是行车吊运钢球漏斗的返回,且容易出现钢球坠落等安全事故。

2.2 工艺方案对比

目前加球机技术比较成熟,通常将加球机布置在磨机进料端附近,加球机可直接将钢球输送至磨机。本次为城门山铜矿选矿厂设计了两个方案,并进行了对比。

方案一:加球机直接放置在车间三层入料端平台上,如图1所示,结构简单。缺点是仍需要人工和行车配合将钢球从钢球池吊运至三层平台加球机处,需要多人长时间配合加球;另外平台不能承受加球机满载荷,限制了加球机球仓的储球量。

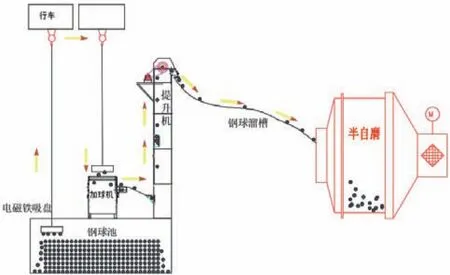

方案二:以城门山铜矿选矿厂2#系统磨机展开研究,根据设备特点和场地空间情况,运用光、机、电一体化技术,设计一款新型自动加球系统。结合现场已有行车和电磁铁吸盘工具,设计加球机、提升机和溜槽,实现磨机自动加球。加球工艺流程为:加球机→提升机→溜槽→加球口→磨机,如图2所示。缺点是机构复杂,提升机无成熟产品可直接采购需研制,现场车间空间狭小。

图1 磨矿车间

图2 自动加球装置工艺流程图

经过两个方案的对比,方案二虽然结构复杂,但是可以减少人员劳动强度,并且能够充分利用加球机球仓容量,降低给加球机加球的频次。自动加球装置工艺流程如图2所示,包括加球机、提升机和溜槽设备。加球机市面上成熟产品较多,直接选购即可,钢球物料提升机需要研制,溜槽布置和角度需要进行试验确定。

2.3 加球机

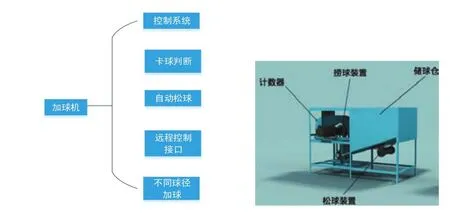

加球机结合自动控制系统,是实现无人工参与添加钢球的智能设备。实现磨机加球智能自动控制,能够克服人工加球存在的问题。加球机储球仓可储存一定量的钢球,可设置加球量、加球频率、不同球径比例,设备能够自动启停且可均匀添加钢球,设备可判断是否处于卡球状况,出现卡球自动启动松球器进行松球处理。加球机有多种控制添加工作方式。

图3 加球机基本功能

2.4 提升机

因为空间限制,加球机需放置在底层平面处,加球机排出的钢球需经过提升机将钢球提升至磨机工作平台。提升机技术比较成熟,但大部分都是散料提升,调研目前市场上暂无成熟产品,钢球提升需要研制,需要在结构形式、控制逻辑方面和加球机进行同步设计。研制一套链条式钢球提升机,具有结构简单可靠、稳定性高、承载能力高、维护工作量小等优点[5],且需满足钢球提升基本需求。

3 方案详细实施

3.1 加球机

目前加球机技术十分成熟,主要由储球仓、缓冲仓、捞球装置、双扰动松球装置、智能控制器、计数器、触摸屏等组成。

球仓设计:根据球磨机24h处理量所需要的钢球量进行设计球仓的体积大小,1m3的钢球重量约5600kg ;故球仓体积设计为2m3,储钢球总重量为6t,以满足生产的需求,下部呈一定角度,为钢球输出创造一定条件。

出球方式:通过活动页板,上、下摆动,摆动幅度大于钢球直径,每下摆1次,钢球通过摆动口滚出。

卡球的判断及处理方式:出球加装检测装置,当活动页板工作次数或者用时间判断,在这区域或时间内,检测装置没有检测到钢球输出,则判定为卡球,这时,振动电机开始工作,一直振动到检测装置检测到有钢球输出,振动电要停止工作。

3.2 提升机

目前国内外散料提升机技术十分成熟,如煤、矿石、水泥等,但没有钢球物料的提升机案例,现有提升机多为车间工厂建设时期同时安装,不能满足一些老厂在自动化智能化改造中各式各样的特殊场地条件。现有的基于提升机的学术科研中大部分是围绕控制、电气和力学仿真而展开的,针对钢球特殊物料结构方案设计可借鉴成果和技术很少。

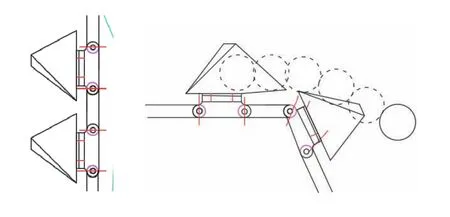

本次设计借鉴散料提升机的结构形式,主体结构设计为链条式提升机,在每节链条上安装特殊设计的料斗,用于钢球提升。经过反复试验,设计了适合钢球提升和抛料的料斗,料斗随着链条运动至最高点,达到水平角度后钢球利用前一个料斗背面将钢球进行抛料作业,钢球抛料轨迹如图4所示。

图4 抛球轨迹

3.3 溜槽

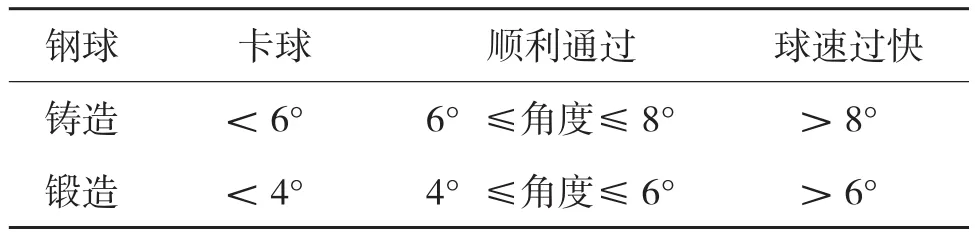

因为添加的钢球为锻造和铸造两种形式,表面不规则且毛刺较多,现场制作了不同角度的溜槽进行试验。其中锻造和铸造的钢球表面情况也不一致,针对该种情况分别进行了现场试验,实验结果如表1所示。根据实验结果,磨机所需锻造钢球,布置了4°到6°范围内坡度的溜槽,实现了钢球从提升机到磨机平稳顺利通过。

表1 不同角度钢球通过情况

3.4 调试

2018年12月设备研制成功后进行了现场安装,安装完成后于2019年1月份开始调试工作。调试过程中首先模拟人工加球模式运转,设备平稳后分时间段均匀加球,对加球机、提升机和溜槽进行测试。调试过程中实现了自动加球,验证了设计方案和装置的可行性,对设计的自动加球程序进行了调整和优化。但在调试过程中也发现部分问题,研制的第一台提升机加球口容易堵球,钢球对出球口冲击较大造成结构件开焊情况,提升机驱动抖动严重。

图5 自动加球装置

3.5 优化改进

针对调试过程中发现的问题,对提升机加球口、出球口进行了改进。在调试过程中发现进料口容易堵球,将进料口改为喇叭状,只能允许1个钢球通行以解决进料口堵球问题;出料口由垂直出料改为水平出料,降低了钢球对出料口的冲击,保证提升机结构稳定性。对提升机驱动单元进行了改进设计,增加了刚度,可以缓解驱动单元的抖动。另外根据调试情况,在提升机加球口、出球口和溜槽末端设计了传感器[6],统计各个位置的出球数量以判断过程是否堵球,并进行实时故障报警。经过优化和现场修改,有效地解决了调试过程中发现的问题,运行稳定可靠。

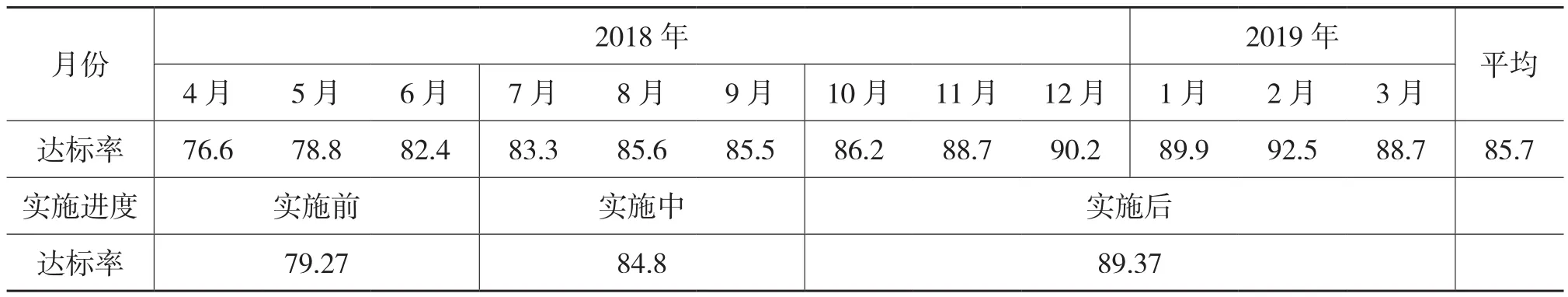

表2 实施前后2#系统磨矿细度统计 M%

图6 实施前后2#系统磨矿细度达标率

4 结论

设计的自动加球系统已经在城门山铜矿选矿2#系统磨机上应用,实现了自动加球,并给生产工艺提供了钢球添加量和时间可调控功能。其中磨矿细度达标率由原来的79.27%提升至89.37%,达标率较高,为浮选作业提供了良好的基础,现场生产更加稳定、高效。

实现了全流程自动加球,同时达到减员2人的目标,降低人工成本,实现了精准加球,配合智能磨矿系统提高球磨机研磨效率、降低钢球消耗量;填补了国内单个钢球物料提升机的空白,可以借鉴给其他类型物料提升使用;整体紧凑型的结构设计形式和设计方法,可推广到其他已建成矿山自动加球改造使用。