多功能液压动力源的设计*

2019-09-21王丰

王丰

(福建省机械科学研究院,福建 福州 350005)

现有设备配套液压动力源一般根据设备工作状态设计,因此其工作参数较为确定,参数调节范围小并且工作模式固定。如果用作不同类型的机械设备或工作装置的试验,则现有液压站因工作参数无法完全与设备需求相配套而可能无法适用。因此需要开发能大范围调节液压系统工作压力、流量或输出功率,以及具有恒流量、恒功率及恒压力等工作模式,实现多功能的液压动力源作为试验台用液压站。

1 设计思路

液压系统工作时,最重要的两个参数是工作压力和流量。工作压力一般是由负荷决定,因此为保证系统不超出额定压力,可采取设置溢流阀进行压力限制。在流量调节方面,目前常用的节流调速回路结构简单也可获较大的调速范围,但系统中节流损失大、效率低,容易引起油液发热,因此大多应用于中低压小功率场合。虽然也可采用改变液压泵工作容积方式进行流量调节以减小溢流损失,但液压装置制造精度高,结构较复杂,造价较高。考虑到液压泵的输出流量是排量与转速的乘积,因此在不改变排量情况下改变转速也可达到调节流量的目的。目前,变频调速技术已经成熟并得到大量应用,结合计算机控制技术可实现更加精确的控制,因此,采取变频调速电机驱动液压泵可以较好地大范围精确调节流量。

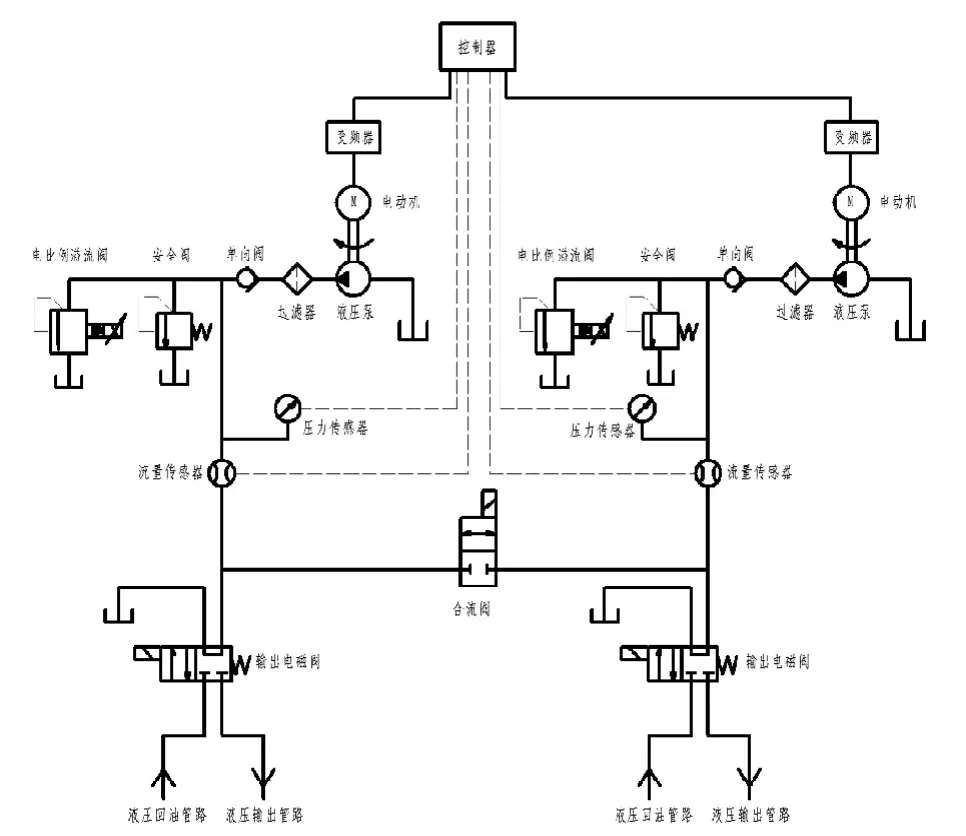

多功能液压动力源的液压原理如图1所示,包括两路液压回路,每路的液压回路依次由液压泵、过滤器、单向阀、安全阀、电比例溢流阀、输出电磁阀连接,两个液压回路之间通过合流阀相连通。在液压泵与输出电磁阀之间的管道上设置压力传感器和流量传感器进行信号采集。

图1 液压原理图

当需进行恒流量输出即模拟定量泵时,控制器中选定恒流量模式并设置流量和最大工作压力参数,控制器根据最大工作压力参数输出模拟量信号控制电比例溢流阀,使系统压力工作在设定压力及之下。根据流量传感器采集的实际流量与设置的流量参数进行“PID”运算,输出转速控制信号控制变频器频率,从而调节变频电机转速,使液压管路中流量符合设定值。

当需进行恒功率输出时,在控制器中设定恒功率模式并设置功率和最大工作压力参数,控制器仍根据最大工作压力参数输出模拟量信号控制电比例溢流阀,使系统压力工作在设定压力及之下。再根据设置功率参数和压力传感器采集的实际工作压力计算流量参数,再由流量传感器采集的实际流量与设置的流量参数进行“PID”运算,输出转速控制信号控制变频器频率,从而调节变频电机转速,使管路中流量符合计算值。通过实时采集压力传感器和流量传感器数据,经运算即可实时调整系统流量,从而实现恒功率运转的模拟。

当需进行恒压力输出时,在控制器中设定恒压力模式并设置工作压力和最大流量参数,控制器根据工作压力参数输出模拟量信号控制电比例溢流阀,使系统压力工作在设定压力及之下。当实际工作压力在设定压力之下时,调节变频器转速使液压系统流量在最大流量设定值。当实际工作压力达到设定压力时,将会有部分液压油从电比例溢流阀返回油箱,此时经流量传感器的液压油将低于理论流量,控制器根据式⑴计算出理论流量Q并与实测流量进行比较,若理论流量远高于实测流量则适当调低变频器频率以减小功率损耗。

液压泵理论流量:

当需要的工作流量超出单回路所能提供的最大流量时,可采用双回路合流输出实现供油量的增大。在应用时,使一台泵工作于最大输出流量状态,另一台泵进行流量调节。

当需进行压力冲击试验时,可先使一回路处于测试初始工作参数状态,另一回路将输出回路截止并处于输出状态使该回路建立相应的压力与流量。当合流阀合流时,2路液压油汇流后进入测试回路,从而形成压力冲击。

2 主参数及配件选型

2.1 主要技术参数的确定

由于本液压动力源主要用于不同类型的农业机械装备或工作装置试验时的动力源,因此综合现有常见农机装备的工作参数进行主参数的确定。考虑到试验时较小的装置可以用实物进行试验,较大的装置往往取部分工作装置或模型试验,因此液压动力源功率不必以装备的最大功率确定。根据统计,现有装备一般工作于16 MPa及以下的中低压区域,少部分会工作于25 MPa的高压环境。配套功率一般在5 kW左右即可满足大部分的试验需求。

因此,确定液压系统的额定压力为31.5 MPa,由功率和压力确定额定压力时最大流量为10 L/min。在泵和电机选取时,可将电机额定转速选取低于泵额定转速,当液压系统在中低压区域运行时,可将电机转速调高使流量提高。

为满足不同设备试验需求,液压系统设定为工作压力在3~31.5 MPa可调,单路流量在2.5~10 L/min可调,以此为主要技术参数进行设计。

2.2 泵及电机的选取

根据主要技术参数选取的思路,初步选取电机同步转速为1000 r/min,由流量及电机转速选择型号为10CY14-1B的柱塞泵,该泵排量为10 mL/r,额定工作压力为31.5 MPa,额定转速为1500 r/min,可满足使用需求。

由式⑵计算电动机功率,考虑电机需留有裕量,选取型号为YVP160M2-6的变频电动机,该型电动机功率7.5 kW,同步转速1000 r/min,可满足使用需求。

2.3 传感器的选取

根据系统工作压力,选用FPC-200-40-000型压力控制仪,其量程范围0~40 MPa,测量误差≤±0.5%FS,输出0~10 V标准模拟电压量,仪表自带4位LED显示,有利于设备调试时进行数据比对。

根据系统工作流量,选用FQT-100-A-20-P2-001型标准型流量变送器,配用FQD-300型数显仪。数显仪将变送器输出的脉冲信号转换为0~10 V标准模拟电压量,并作为二次仪表同时显示流量值。流量变送器属速度式流量仪表,内部涡轮采用不锈钢材料,涡轮轴承采用止推式人造金刚石轴承,回转灵敏度高,耐磨性好。液体流经管道时,涡轮旋转,使线圈产生一个与流量成正比的测量信号,该信号经后续处理后转换为标准脉冲信号输出。其量程可达20 L/min,测量误差≤±3%FS。

2.4 电比例溢流阀的选取

根据系统的工作压力和通过的最大流量,选用MA-RZMO-TES-PS-030/315/U0/32型先导式电比例溢流阀。该阀配有内装位置传感器及集成式数字放大器,可在阀内部实现压力闭环控制,大大减小了阀的滞环及线性误差,能很好地降低压力控制要求。

3 结构设计

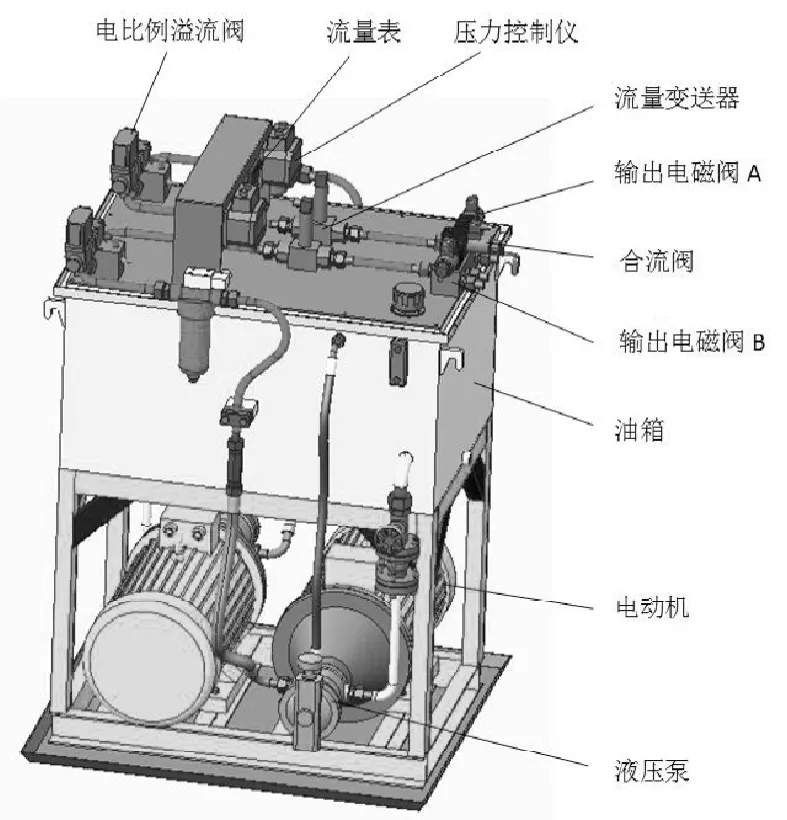

根据液压原理图及选型的配件,进行液压动力源的结构布置。考虑到柱塞式液压泵吸油能力较差的因素,因此采取动力源下置式结构,即将2组液压泵置于油箱之下,采取该形式还能使液压油箱六面通风,提高散热能力。

根据流量变送器的安装要求,进油管上游端应有至少20倍公称通径长度的直管段,下游端应有不少于5倍公称通径的直管段,因此将流量变送器布设于油箱上部的长度方向。为减少管件及接头,将安全阀、电比例溢流阀等通过集成块连接。所有配件及联接件均布设于易于接触位置,以提高装配及维护的可达性。

液压动力源总体结构如图2所示。

图2 液压动力源总体结构图

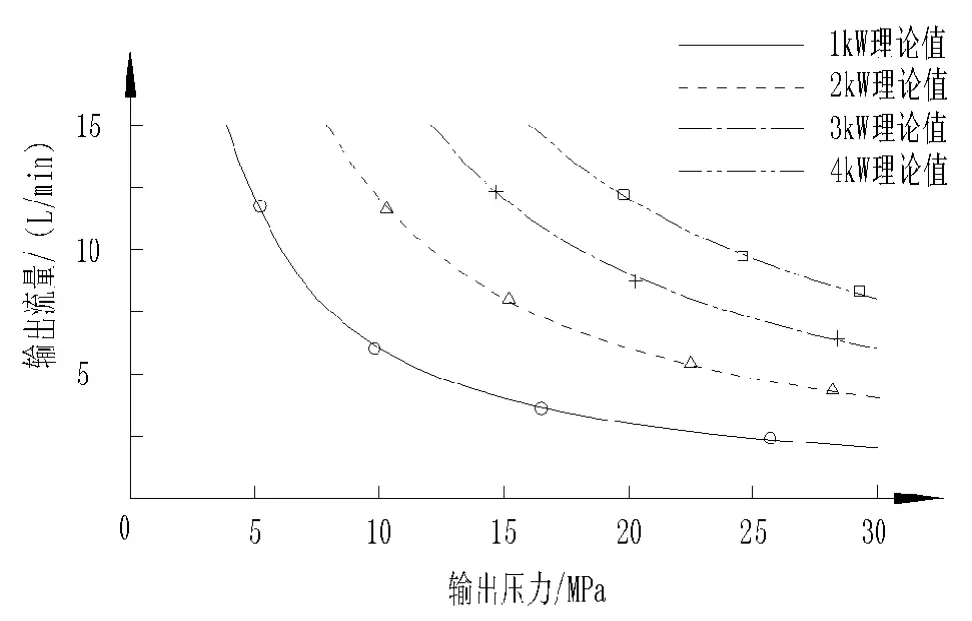

4 运行验证

液压动力源经实测,在流量2.5~10 L/min时,工作压力可在3~31.5 MPa范围内任意设定,且溢流压力偏差均不大于0.3 MPa,表明采用带压力闭环的电比例溢流阀具有良好的调压性能;在工作压力31.5 MPa以下时,流量在2.5~10 L/min可任意设定,工作压力20 MPa以下时,流量调至14 L/min仍可运转正常。运行中,流量大幅度调节时稳定时间不超过5 s,稳定后流量偏差不大于0.2 L/min,表明控制系统“PID”算法运行有效。模拟恒功率运行测试结果如图3所示,各测试点与理论值偏差很小,表明控制有效。在测试过程中,电动机运行平稳、工作正常,表明电机及液压元件选型合理。

图3 模拟恒功率运行测试结果

5 结束语

本文所设计的多功能液压动力源采用变频电机驱动液压泵实现流量调节,通过流量及压力传感器进行信息采集,运用计算机技术进行运行控制,可很好地实现液压动力源变流量、调压力的多功能运行模式。多功能液压动力源的可调节范围大、控制精准、运行稳定及操作方便,使其非常适合作为参数调节范围广及工作模式需经常变换的试验台的液压动力源,也适用于各种特殊需求的专用设备。