土岩复合地层盾构施工参数对地层及隧道变形特性影响

2019-09-14王维

王 维

(中铁二十局集团第五工程有限公司 广东广州 511400)

1 引言

近年来,随着我国经济的快速发展,城际轨道交通建设越来越与现代化接轨,盾构法施工成为隧道施工过程中一门普遍的应用技术。随着“长距离、大直径、大埋深、复杂地质”盾构施工技术的不断成熟,盾构施工面临的问题也越来越多,尤其是在地质条件差、地质情况复杂、地表建筑物密集等极端工况下,如何能安全、快捷、经济地进行盾构掘进,成为国内外工程师必须面临的一项重要课题[1-3]。

在有着“中国地质博物馆”之称的珠三角地区,广泛存在着全、强、中、弱风化花岗岩及泥质砂岩甚至是具有上软下硬特征的土-岩复合地层,其粗粒含量较多、结构疏松、物理力学性质复杂且可能存在溶洞等十分不利于盾构掘进的物理特征,对土压平衡盾构掘进效率及经济效益的影响很大[4-7]。实际工程中的地勘报告往往只给出不同土层的力学特征,对盾构掘进所面对的多层土-岩复合后的地层变形与稳定性控制未做深入研究,这势必将增加盾构掘进的负荷,影响盾构使用寿命,倘若控制不当,甚至会对周围环境造成重大灾害[8]。因此,针对土-岩复合地层盾构施工参数对地层与隧道结构变形特性影响的研究具有重要的理论和现实意义。

就目前而言,已有的相关研究大多针对单一地层掘进[9-12],对上软下硬土-岩复合地层中盾构开挖的施工扰动,尤其是在考虑不同施工参数对隧道结构以及周围地层的变形影响还很少有所涉及。实际上,在实际工程中也不可能具备控制不同施工参数的条件,这也使得针对土-岩复合地层中土压盾构施工参数的合理优化与选择存在一定的困难。因此,本文在前人已有研究的基础上,以佛莞城际铁路隧道工程为背景,采用数值模拟结合现场监测的方法,对盾构穿越土-岩复合地层条件下周围地层与管片变形特征进行分析,并与现场监测进行对比验证;以此为基础,分别考虑盾构不同施工参数(土仓压力、注浆量、掘进速度)下对土层与隧道本体结构的影响规律。

2 工程概况

2.1 工程介绍

佛莞城际位于珠三角地区的中南部,线路西起广佛环线上的广州南站,经长隆、官桥、莲花后过珠江狮子洋进入东莞境内,东至穗莞深新塘至洪梅段望洪站相关工程设计起点,在广州南线路衔接广佛环线,在望洪站与莞惠线衔接贯通。其由长隆站向两边始发,在番禺大道站大里程实现二次始发,均由明挖段吊出(见图1)。

长隆隧道盾构区间DK0+225~DK4+840段长度4 615 m、DK5+375~DK9+345段长度3 970 m、DK9+615~DK10+370段长度755 m,采用土压平衡盾构机掘进,盾构机开挖直径8.85 m。管片外直径8.5 m,管片厚度0.4 m。管片外和土体之间环形空隙采用同步注浆及二次注浆充填。

图1 佛莞城际线线路图

2.2 地质条件

本工程拟建场地为丘坡地貌,地势相对开阔、平坦,多为旱地及村庄。穿越的土层主要为第四系坡残积层粉质黏土,褐黄、褐红色,可塑,成分主要以黏粒为主,粉粒次之,黏性一般;震旦系全风化二长花岗岩,褐黄色,褐红色,岩芯呈土状,原岩结构可辩,手捏易散,浸水易软化、崩解,局部夹少量强风化碎石;中风化二长花岗岩,浅灰~灰色,节理裂隙发育,岩芯呈柱状,岩质硬,场地范围内地质构造不发育。根据地勘报告,其相应的土层物理力学参数如表1所示。

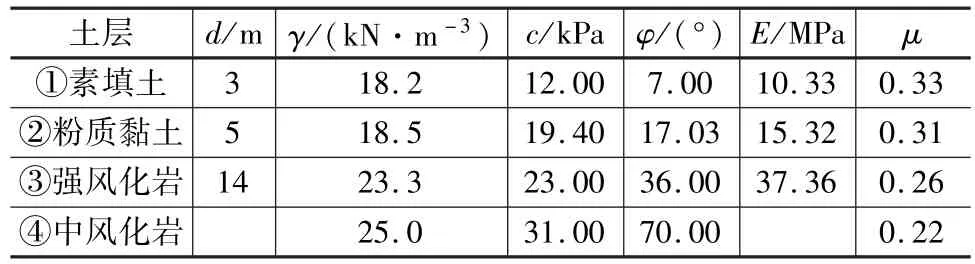

表1 穿越地层的物理力学性质

3 有限元模型构建

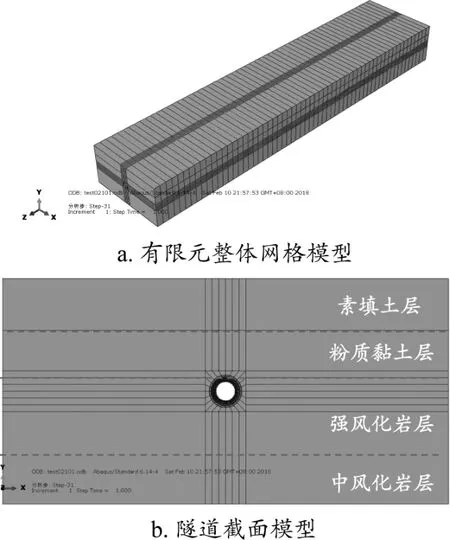

根据实际隧道空间曲线形状以及土层分布的非均匀性,建立土层和待开挖隧道的空间几何有限元模型。在综合分析计算效率和实际隧道开挖的最大影响范围的基础上,将整条隧道分成若干段进行重点分析。

所建立的模型基本尺寸为:深度方向(Y向)58.2 m,沿在建隧道方向(Z方向)300环,垂直在建隧道方向115.5 m(X向)。按照实际环宽度,建立每环的详细模型,模拟一环一环的实际掘进过程。盾构管片外径8.5m、内径7.7 m,环宽1.6 m,管片厚0.4 m。以实际开挖一环作为一个载荷进行迭代计算。有限元网格如图2所示。各土层的物理力学参数取值与实际相同。

图2 三维弹塑性有限元计算模型

4 有限元结果分析与实测验证

本次计算中,分别提取第200环上方横向地表位置、隧道正上方纵向地表位置、监测环(100环、200环及300环)的变形数据进行计算,并将数值计算结果与现场实测进行对比,从而验证数值计算的准确性。

4.1 地表沉降

图3所示为数值模型竖向位移云图。由图可知,盾构开挖卸荷与地层损失作用下,隧道结构周围地层将产生显著沉降,且隧道结构自身也产生较大变形。由于同步注浆以及二次注浆等地层加固作用,地层变形体现在地表位置处将比隧道周围显著减少。

图3 数值模型竖向位移云图(单位:m)

4.1.1 地表沉降横向分布

图4所示为地表沉降横向分布规律对比。从图中可知,所选取的断面处(第200环)数值模拟计算所得的沉降槽曲线较好地还原了现场实测数据,尤其是在接近于开挖隧道位置处的数值计算结果与现场检测结果吻合较好,现场实测结果稍小的原因可能是由于实际施工中的注浆作用对抑制地层变形的效果更佳。总体而言,该计算结果可以用来预测开挖引起的沉降槽最大值。

图4 地表沉降横向分布规律对比

4.1.2 地表沉降纵向分布

图5所示为地表沉降纵向分布规律对比。由图5可知,实测数据与数值模拟计算结果在规律上基本一致,数值上的误差也控制在可以接受的范围内。沉降最大值出现在靠近盾构机机尾部分,且当远离机尾时,出现部分反弹现象,现场实测结果与数值计算结果吻合较好。

图5 地表沉降纵向分布规律对比

4.2 管片变形

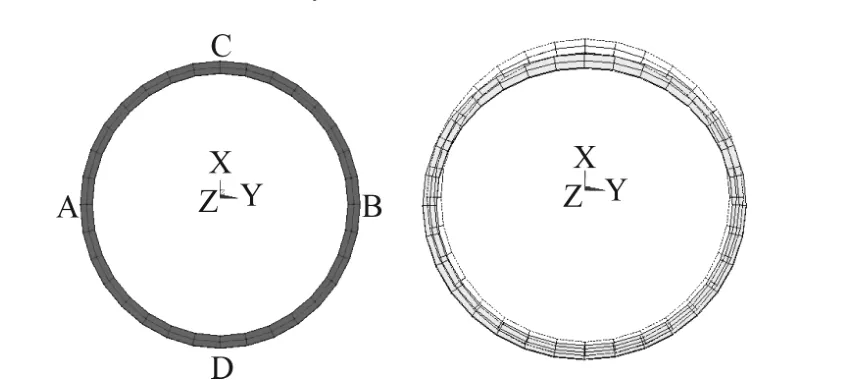

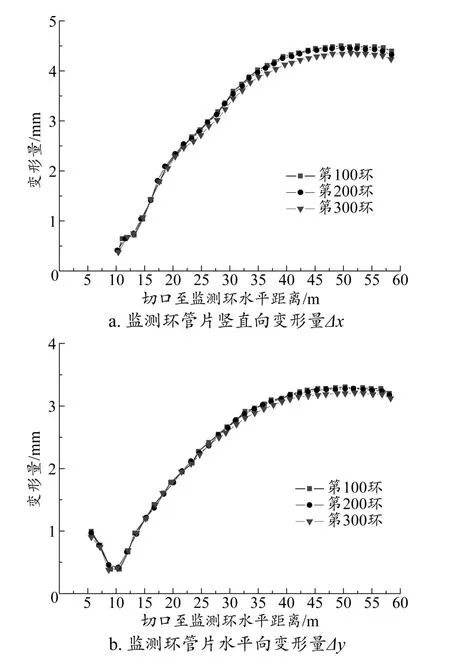

在图6中,A、B点的竖直向位移反映了整体隧道竖直方向位移Δx;C、D点的水平向位移反映了隧道的水平方向位移Δy。

图6 地表沉降纵向分布规律

图7为监测环管片变形有限元云图,图8为不同监测环管片(第100环、第200环、第300环)相对变形量曲线图。从图7与图8可知,隧道结构主要以竖直向位移为主。随着开挖面切口的逐渐远离,隧道竖直向下的位移也开始增加,各监测环之间的变形规律相差不大。开挖面切口距监测环位置的变化对新拼接的管片变形影响不是很大,基本上随着开挖面切口距离增加而增大,但增大趋势有所减小,而管片的变形量反而逐渐减少。

图7 监测环管片变形有限元云图

图8 监测环管片相对变形量曲线图

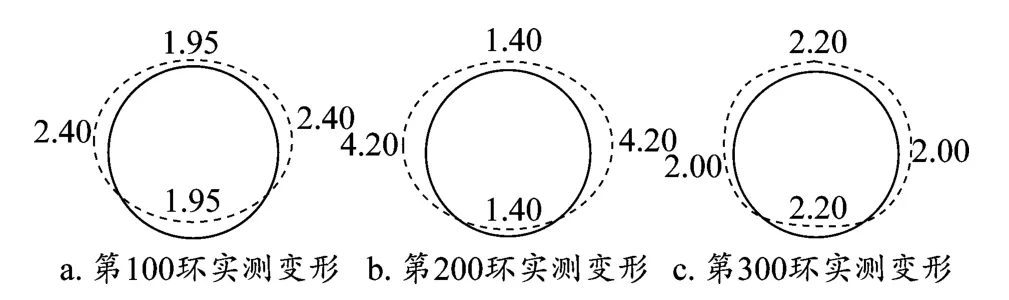

图9为监测环管片变形量实测示意图(实线为管片理论形态,虚线为拼装后的管片实际变形)。可以发现在该段土-岩复合地层中,因盾构掘进引起的管片变形呈明显的挤压形态,管片结构整体处于上浮状态,这是由于在上软下硬地层中,下层硬土对隧道的抗力相对上层软土较大,此时盾构受力处于非平衡状态,隧道围岩的挤压不可避免造成拼装管片变形。各监测环间的变形相差不大,这也与数值模拟结果相近。

根据对数值计算与现场实测结果的分析,可知盾构在土-岩复合地层中掘进时,应关注管片拼接变形的发展,尤其应实时监测环缝与纵缝间的相对变形量,避免出现裂缝引起渗漏等安全隐患。

图9 监测环管片变形量实测示意图(单位:mm)

5 不同施工参数对地表沉降影响

5.1 土仓压力影响

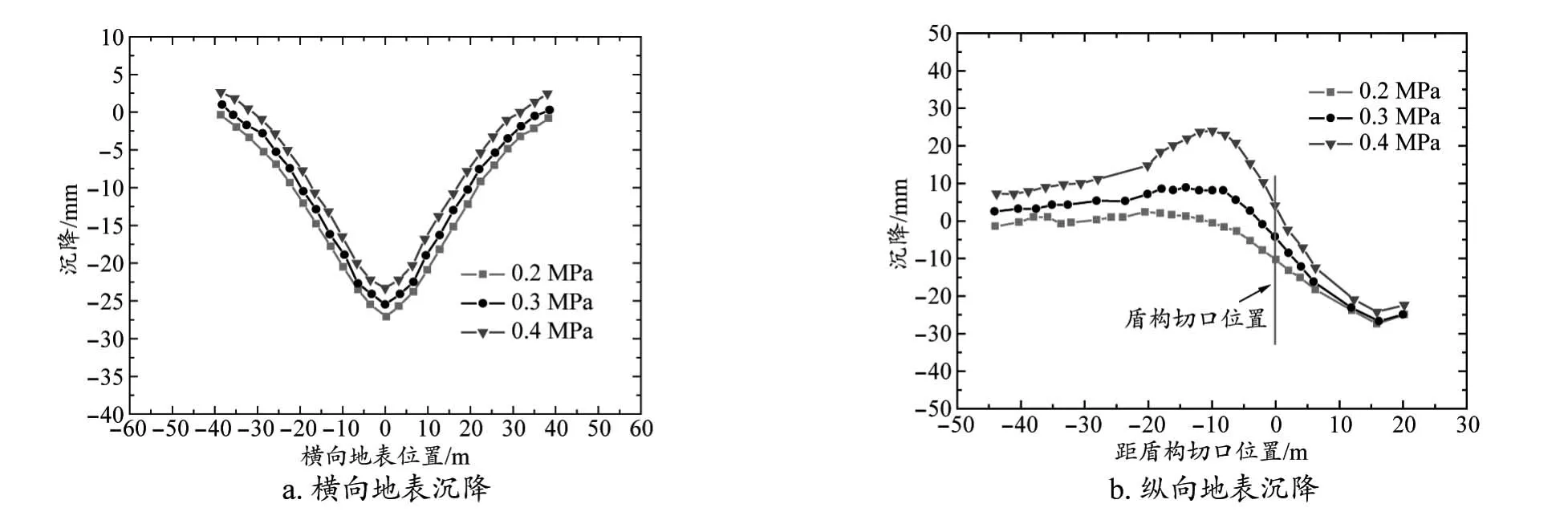

图10给出了不同土仓压力下横向沉降槽、纵向地表沉降的对比。从图10可以看出随着土仓压力的增大,最大隆起值的数值和增长速度也随之加快。0.3 MPa与0.4 MPa最大隆起值之间差距超过1 cm,而0.2 MPa与0.3 MPa之间差距很小。从数值上讲,土仓压力对纵向地表沉降的影响更加显著一些。此外,可以看出,在土-岩复合地层中,随着设定土仓压力的增大,地面最大沉降不断减小,但地面沉降的变化量很小,土仓压力增大了0.2 MPa,而地面最大沉降只减小了5 mm。

5.2 注浆量影响

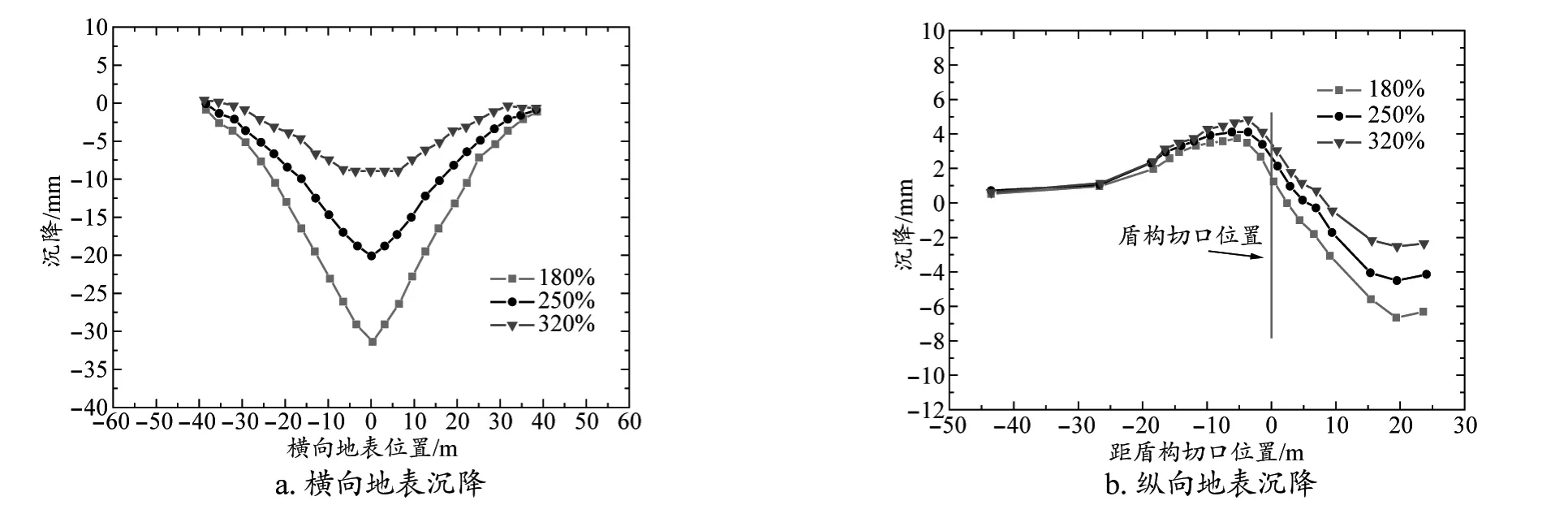

图11给出了不同注浆量下横向沉降槽、纵向地表沉降对比。为反映注浆率对地表沉降的影响,分别取注浆率ψ=180%、250%和320%三种工况进行有限元计算,实际工况中采用的注浆量为200%。整理计算结果得到地表沉降与注浆率的关系曲线可知,注浆率对土体沉降的影响相当大,随着注浆率的增大,最终沉降明显减少。从变化幅度上来讲,不同注浆量下土-岩复合地层横向沉降所受的影响要略大于纵向地表沉降。此外,随着盾构切口的逐渐推进,其前方土体的变形逐渐增大,后方土体由于衬砌支护、注浆作用下沉降逐渐趋于稳定。

图10 不同土仓压力下地表沉降对比

图11 不同注浆量下地表沉降对比

图12 不同掘进速度下地表沉降对比

5.3 掘进速度影响

图12给出了不同掘进速度下横向沉降槽、纵向地表沉降对比。为反映推进速度对地面沉降的影响,分别取推进速度v为1 cm/min、2 cm/min和3 cm/min三种工况进行有限元计算。由图可知,盾构推进速度的增加相当于在同样的时间内盾构扰动的范围扩大,在地层变形上表现为盾构后方变形区域增大,而前方的隆起区域同时受到了限制。推进速度对地表纵向变形曲线的形状影响较大,随着推进速度的增大,最大隆起量朝远离盾构的方向移动,隆起也明显减小,沉降略有增大。在盾构通过时土体沉降的影响比较大,随着推进速度的增大,沉降明显增加。

6 结论

本文以佛莞城际铁路隧道工程为背景,采用数值模拟结合现场监测的方法,对盾构穿越土-岩复合地层条件下周围地层与管片变形规律进行了分析,并讨论了考虑盾构不同施工参数(土仓压力、注浆量、掘进速度)下对土层与隧道本体结构的影响规律。主要结论为:

(1)土仓压力对横向沉降槽的影响较小,对纵向位移曲线的隆起范围和隆起值影响很大。土仓压力从0.2 MPa增大至0.4 MPa,最大沉降量减小了20.3%,14 m覆土的砂土相应的变化量为15.2%;最大隆起值改变量下降了近1/2。

(2)注浆量对横向沉降槽宽度影响不大,考虑注浆量从250%增加到320%,最大沉降量减小近50%,纵向隆起值减小了近40%,并且在实际施工中,注浆量的影响可能会更大。

(3)推进速度对于横向沉降槽宽度影响很小,但随着速度的增大,最大沉降量也有所增大。盾构推进速度从3 cm/min减小到1 cm/min,最大沉降量改变量几乎相同,均减小了30%左右。随着推进速度的增加,纵向位移曲线上的最大隆起值朝远离切口方向移动。