切丝质量在线评价技术的研究

2019-09-10王迪胥海东

王迪 胥海东

【摘要】切丝工艺是卷烟制造过程的重要工艺部分,现阶段切丝质量检测存在一定的局限性,切丝过程没有一种实时的、有效的检测手段。切丝质量只能在加香后采用离线采样方式检测,检测频率低、时间长,切丝质量稳定性检测缺乏高效率的手段。质量问题滞后:整个过程时间久、滞后性大,期间可能产生较多质量不稳定的烟丝,导致下游生产过程的质量波动。本研究通过利用机器视觉技术对切丝工序过程中的烟丝进行视觉采集、分析及建模,探索建立一套具有实时检测与评价功能的切丝在线评价系统,通过对烟丝特征的大数据分析,稳定切丝过程质量。

【关键词】切丝;机器视觉;质量评价

引言

(1)切丝质量稳定性重要性高及影响度大对于卷烟生产过程中切丝质量对烟支的卷制质量影响明显,但现阶段切丝质量检测存在一定的局限性,导致烟丝质量的波动不能被实时检测。抽检样本量小:切丝质量要素是在加香后采用离线采样方式检测,检测频率低、时间长,烘丝质量稳定性检测缺乏高效率的手段。质量问题滞后:整个过程时间久、滞后性大,期间可能产生较多质量不稳定的烟丝,导致下游生产过程的质量波动。因此,传统的切丝质量检测方式存在效率低及质量问题滞后等不足,研究高效准确的烘丝质量稳定性检测技术是必然趋势。

(2)国内研究现状

目前,机器视觉已是现代加工制造业不可或缺的产品,在食品和饮料[1]、化妆品、制药、建材、化工、金属加工[2]、工艺品制造[3]、电子制造[4]、包装及汽车制造等行业均有应用。

在烟草行业上,在烟叶分级、卷包过程等环节上已有大量的机器视觉应用,在该行业已经奠定了成熟的机器视觉技术,并且积累了丰富的实践经验。因此,在线烟丝质量检测中结合基于机器视觉技术是未来重要的发展方向。本研究在烘丝后工序加装烟丝质量检测设备,采集并分析烟丝图像数据,并提取烘丝生产的工艺参数、对应批次烟丝的质检参数及剔除率数据。

1主要内容

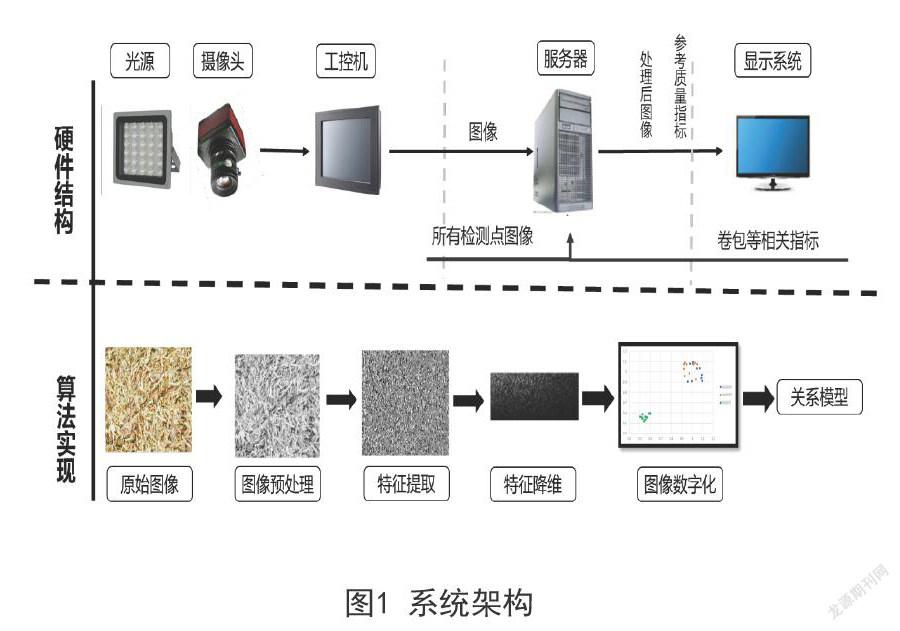

1.1图像采集、存储方法开发

结合安装现场的情况、图像传感器类型、分辨率以及精度等需求,选择合适工业摄像机、镜头、安装方式、成像区域和焦距确定镜头参数。此外,根据摄像机特点,结合对检测系统采集精度、传输信号速率匹配等因素的考虑,选取合适的图像采集卡,完成图像模拟信号的传输、存储及数字化处理问题。最后,基于图像大小,采用合理的图像存储与压缩技术,为实现在线检测与降低存储成本提供解决方案并实施。

1.2图像特征提取并建立属性特征库

烟丝的图像属性特征如灰度、色泽会随着烟丝过程质量参数的波动而存在一定差异,在不同工艺环节的烟丝图像也存在差异,提取烟丝图像特征及烟丝生产的过程质量参数,利用大数据和机器视觉技术构建烟丝图像属性特征检测模型,并将图像特征与烟丝过程质量参数关联,形成烟丝生产线图像自成长平台,系统自动更新数据,为不断优化烟丝质量评价提供依据。

1.3建立目标函数库

结合以往离线检测的历史数据,并聘请专家评定一定数量照片中的烟丝质量,给出烟丝整丝率、碎丝率、填充值等。并将烘丝环节质量指标物料含水率、含水率标偏、以及卷包环节剔除率等一并收入目标函数库,作为算法訓练指标。

2.研究成果

目前研究已取得部分成果。

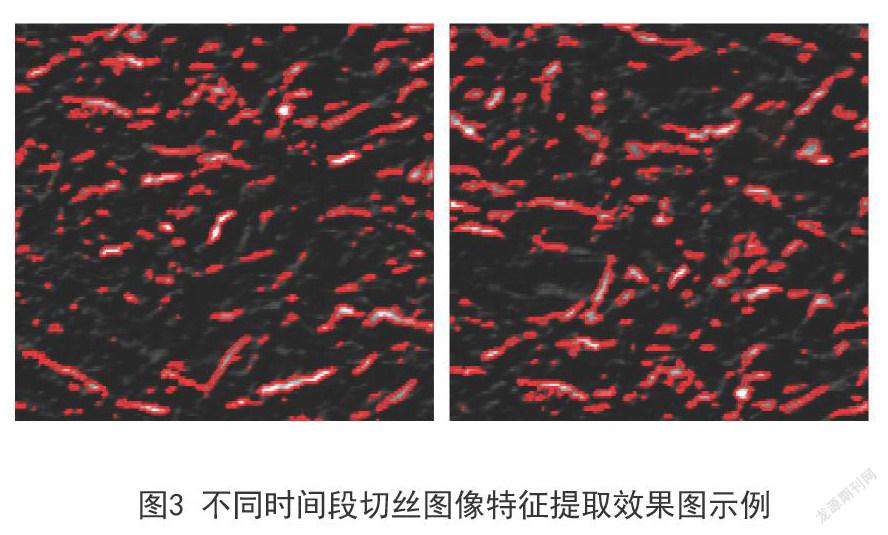

根据国标烟丝长中短碎长度规定,经过转换计算后,模拟国标烟丝结构中长中短碎丝。如图3所示,为切丝后表面烟丝图像分割处理后效果,再统计分析分割后的红色圈出区域的长度或像素数目,从而分为长中短碎丝。

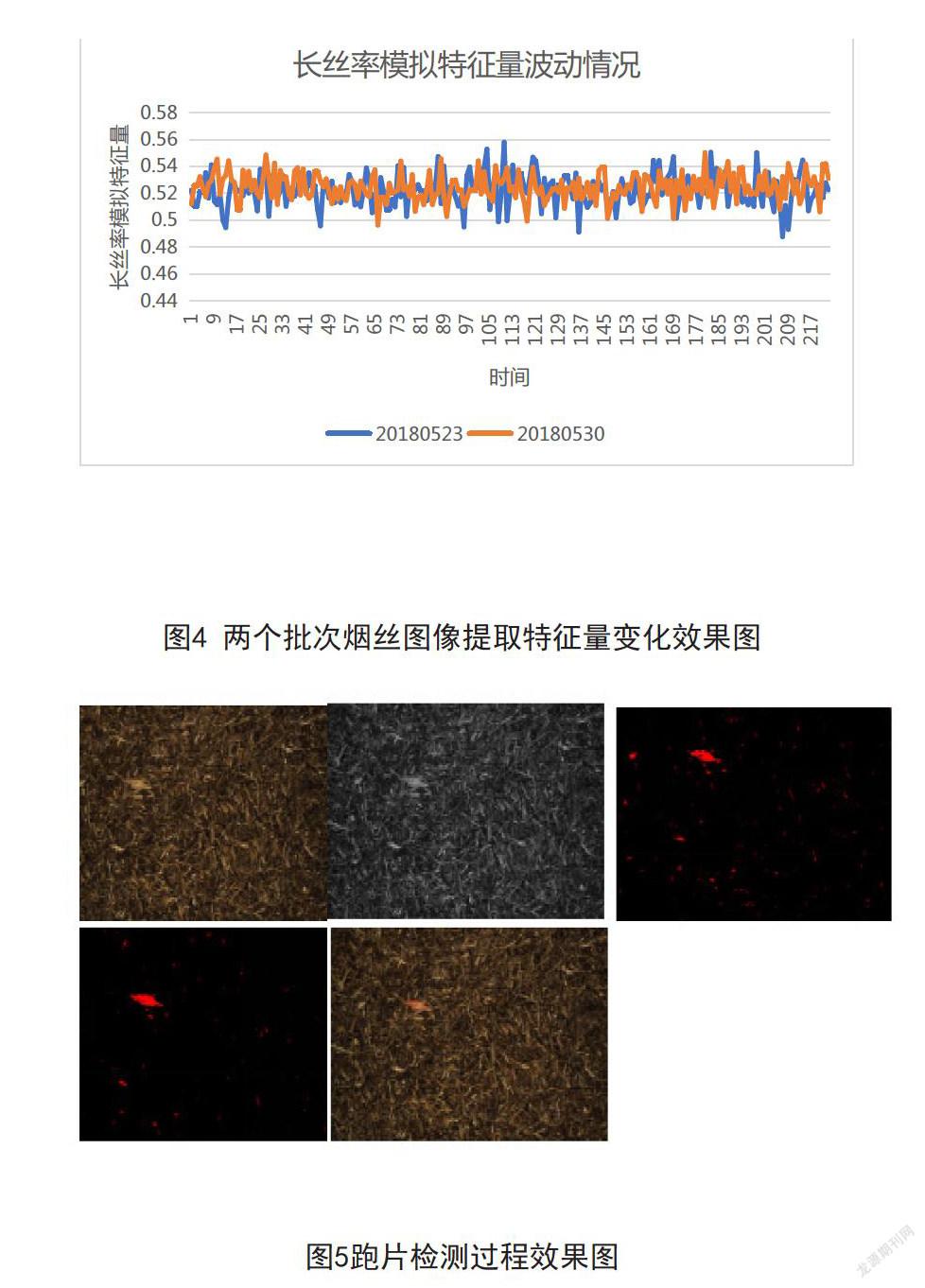

通过跟踪识别一个批次内固定一个点的烟丝特征,来研究烟丝特征值的变化,切丝后观察点进行拍摄分析,3个月的批次数据,共识别其中的批次内该点的烟丝特征变化,通过追溯分析,发现生产过程中部分参数有一定量的变化。烘丝后根据国标可以较为准确地识别出固定点位表面烟丝图像的烟丝特征。两个批次烟丝图像提取特征量变化效果如图4所示,从图中可以看出,批次内模拟特征量在一定范围内波动,不同批次的波动情况不同。

通过在切丝后的固定位置对烟丝进行连续3个月的拍摄、观察、分析与采集,识别生产过程跑片数量的变化,跑片检测过程效果如图5所示:

目前我们对跑片的识别率已经可以达到80%,部分统计结果如表1所示。

3. 结论

(1)根据现阶段质量管理现状,结合实际需求,提出了一种基于机器视觉技术的的切丝质量特征检测方法,并通过实际产线数据,验证该方法的正确性和有效性。

(2)通过对切丝后跑片的连续观察,丰富切丝过程质量评价的方法,提升对切丝过程的管控能力。

参考文献

[1]基于机器视觉的食品内包装缺陷检测装置设计与实现[J]. 贾真真,张涛,曹兴强,曾建,李晓,姚二民. 食品与机械. 2018(07)

[2]基于机器视觉的零件缺陷检测算法[J]. 吴强,崔跃利,张耀. 科学技术创新. 2018(26)

[3]基于机器视觉的蜂窝陶瓷侧面缺陷检测算法研究[J]. 戴卫军. 陶瓷学报. 2014(03)

[4]基于FLASH-March算法的FLASH缺陷检测系统[J]. 郭进杰,王瑜,李婷,霍宗亮. 微电子学与计算机. 2014(10)

作者简介:王迪(1991.01--),男,河南郑州人,本科,助理工程师;研究方向为计算机科学与技术。