透平机组用油的漆膜问题研究

2019-09-03朱映林贺石中於迪王冰谢静

朱映林,贺石中,於迪,王冰,谢静

(广州机械科学研究院有限公司,广东 广州 510000)

0 引言

蒸汽轮机、燃气轮机、水轮机、离心式压缩机和流体泵等机械设备一般统称为透平机组,其主要的润滑摩擦部件是滑动轴承。特点是负载高,造价高,对运行可靠性要求高,一旦出现设备故障,不但维护费用高,且对生产造成严重影响。以水轮发电机组为例,水轮机的机械负载大,电力输出功率高,发生故障容易对电网形成较大的冲击;另外水轮机的单机造价昂贵、维修不便。目前透平机组在火电厂、水电厂、石化、冶金、制气等行业领域中应用十分广泛。

透平油(又称涡轮机油或汽轮机油),通常包括蒸汽透平机油、燃气透平机油,水力透平机油及抗氧透平机油等,主要用于透平机和相联动机组的滑动轴承、减速齿轮、调速器和液压控制系统的润滑。透平油主要是起润滑、冷却和调速等作用。根据透平机油的作用特点,为确保透平机组的安全经济运行,透平机油应具有良好的氧化安定性,适宜的黏度和良好的黏温性、抗乳化性、防锈防腐性、抗泡性和空气释放性等特点。此外,透平油也应具有良好的漆膜倾向性,不易产生漆膜。

1 漆膜的形成原因及危害

透平机组因其工作工况决定了需在高温、旋转条件下工作,这样的工况条件易形成漆膜。漆膜是一种降解产物、润滑油中的污染物,作为一种高分子烃类聚合物[1-3],典型元素比例为:C 81%~85%、H 7%~9%、O 7%~9%、N 2%~3%,颜色从浅棕色、棕色至棕褐色,在使用一段时间的机械设备油液中普遍存在,尤其是使用透平油的透平机组。

1.1 漆膜在油品中的形成原因

在油品中经过一系列的化学反应最后形成漆膜,漆膜的形成原因有以下几种。

1.1.1 氧化降解

透平机油使用寿命难以一概而论,一般可使用数年以上,不同品牌配方差异,工况条件等都会影响油品使用的年限,即便工况缓和,油品也会逐渐发生氧化,设备运行造成的高温,油品运行过程中外界带入的水分、金属部件或运行过程中产生的金属磨损(铜、铁)和搅入的空气都会加速油品的氧化,氧化产物缩合将形成悬浮于油中的不溶物,聚合而成漆膜和油泥[4]。

1.1.2 热降解[5]及微燃烧

当油品温度超过200 ℃时,加上无氧的条件下,就会引发基础油和添加剂的热降解,降解的产物将形成漆膜。金属表面温度升高的因素来源于:高温的燃气、蒸汽或高强度的摩擦,设备表面局部过热会使油泥沉积在过热点,不易在油路中循环过滤。另外,油中的气泡从低压到高压过程,体积急剧变小,产生绝热压缩,气泡周围温度快速上升,可达到766 ℃甚至更高的温度,造成油局部的“微燃烧”。高温下,沉积的油泥会失去水分,形成漆膜。

1.1.3 配方升级造成的影响

由于透平机油的性能对氧化寿命要求越来越高,近年来越来越多的使用加氢基础油,而烷基二苯胺类抗氧剂也被越来越广泛的使用,然而,胺类抗氧剂虽耐高温,但比酚类抗氧剂更容易生成油泥,油泥的生成,很大程度上促成了漆膜的形成。

1.1.4 静电流降解[6]

分子的内摩擦及流体与机械表面的电势差会产生静电流,当电势累积到适当程度,会产生火花放电现象,也会造成“微燃烧”而形成漆膜。

1.2 漆膜对设备的危害

油品中的漆膜对设备的危害影响极其严重,漆膜的大量存在会导致设备出现各种各样的故障,一般情况下,漆膜会导致设备出现以下故障:

(1)漆膜会黏附在伺服阀或方向阀上,减少设备润滑间隙,增加摩擦,严重时导致阀芯黏接操作失灵;

(2)会堵塞设备中的过滤器,使过滤“失效”,造成设备润滑不良;

(3)冷却器上沉积的漆膜会造成散热不良,继而油温上升,油品氧化加速,降低了油品的剩余使用寿命;

(4)漆膜在油路中为软性物质,会附着固体颗粒或污染物,日积月累从而造成设备磨粒磨损。

2 漆膜导致设备故障实例

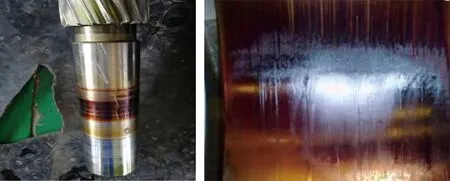

案例1:某气体工厂的一台A#汽轮机,2015年换用了长寿命汽轮机油后,出现振动偏高,同时泡沫增多等现象。两年后换油,但还是用原来品牌的长寿命汽轮机油,在换油后的三个月,振动严重超标,导致设备跳机,拆机后发现,三级轴颈上出现漆膜,见图1。对故障设备油品进行了油品分析,检测项目见表1。

图1 附满漆膜的部件

表1 故障油品不合格项目的分析数据

案例2:某化工企业大修检测发现其中一台设备——合成气压缩机低压缸驱动端推力轴承温度波动,出现轴承瓦块烧蚀、剥落,对前后支撑轴承瓦块及浮环进行了全部更换。油品出现“果冻”现象,见图2。

图2 附满漆膜的设备

2011年大修后3月9日开车运行一个多月,4月14日TE516超过100 ℃,稳定在110 ℃左右运行。在运行过程中又经常出现驱动端推力轴承温度同时波动上涨,4月25日TE516首次报警为126 ℃,最高温度达到127.6 ℃,又在短时间内恢复至波动前温度,振动值均无明显变化,除100C2低压缸和高压缸位移ZE502/503正常(0.1 mm、0.04 mm),为此,该化工企业要求广研检测对设备故障进行初步的油液原因分析。不合格的分析数据见表2。

表2 故障油品不合格项目的分析数据

通过对油液的检测和全面分析,判断油品在高温环境下造成了油品的快速氧化,形成轴承、轴瓦红褐色的“漆膜”,且污染度等级偏高,油中有少量油泥颗粒污染,影响系统工作可靠性和有关部件的使用寿命。此外,排除各类设备零部件、装备等因素影响,润滑油的使用不当也是造成漆膜生成的重要原因之一,该企业使用了抗氧剂含量相对较低的矿物油而非合成油,合成油是经过专门配方配制而成,具有良好黏温性能、抗磨、抗高温、抗氧化性、防锈性、抗乳化性等,适用于现代设备所耐受的严酷条件,它们与传统的矿物油相比具有更多的优点。这些优点所带来的是极大地增强了对设备的保护。当设备首次启动时,矿物油需要一定的时间进行循环,从而导致设备引擎干燥零件之间的干摩擦,最终降低引擎的使用寿命。相反,合成油在设备运行瞬间即刻开始循环,保护设备内的每个运动部件。该企业也反应压缩机推力轴承严重结垢,瓦块局部烧蚀、剥落,表面实为长期形成的棕褐色油漆膜,漆膜量相当严重。

由于油品中存在漆膜而引起的设备故障不胜枚举,润滑油品中生成的漆膜对设备的影响不可小觑,漆膜不但影响着油品的寿命,甚至还影响设备的“生死存亡”,对企业的经济效益起着决定性作用。

3 漆膜问题亟需引起关注

上例所述由漆膜引起设备故障的问题只是冰山一角,工业设备润滑中由于油品生成漆膜导致设备出现故障的案例多不胜数,漆膜危害如此之严重,然而,部分的设备管理者却未能高度重视这个问题。据对拥有较多透平机组设备,并且进行长期油品监测的用户了解调查得知,约10%~20%用户对漆膜完全不了解,约70%左右的用户对漆膜问题有认知,约50%左右的用户知道漆膜问题对设备的影响,然而只有20%左右的客户对漆膜问题是高度重视,并把该项目作为长期重点监测的项目。目前的这种重视程度是非常令人堪忧的,漆膜危害极大,应引起高度重视,加强润滑油管理。

4 漆膜的检测方法

漆膜为油中的软性污染物质,粒径很少,一般粒径小于0.08 μm,在油品的常规检测如:运动黏度、水分、总酸值、污染度、光谱元素等常规项目的分析中难以观察得到,很多分析报告中经常会出现这种情况:上述五项常规分析的分析数据均为正常(见表3检测数据),唯独漆膜分析项目与抗氧化剂含量不合格,漆膜与常规项目结果的相关性不大,要对油品中的漆膜问题进行分析,只能通过相应检测漆膜的分析方法。

表3 透平机组汽轮机油分析数据

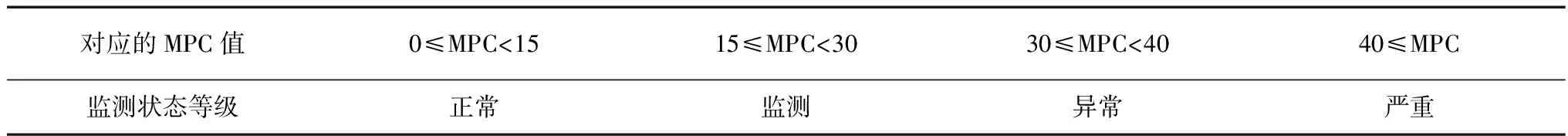

4.1 漆膜倾向指数

目前,比较有效且被ASTM标准采纳的测试方法是MPC法[1](检测膜片及设备见图3),检测标准方法为ASTM D7843-12,用膜片比色法测量在用透平油生成的不溶性彩色物质的试验方法。利用抽真空过滤系统将油品中的油泥胶质物分离出来,沉积在干净的硝酸纤维滤膜上(滤膜孔径0.45 μm),待滤膜片干燥后利用滤膜色度测试仪(MPC Color分光光度计)来测试其ΔE值(即依据CIE 1976 L×a×b×颜色空间模型,针对漆膜的明度、色调合彩度综合定量样品和空白滤膜之间的色差)。滤膜上沉积物越多,颜色越深,漆膜倾向指数越大。见表4。

表4 漆膜指标

图3 膜片及设备

方法ASTM D7843-12作为漆膜倾向测试的唯一标准方法,主要针对的油样为透平油,但在实际应用中,其他种类油品如空压机油、液压系统用油等也会在有氧、水分、有机酸、金属催化等条件下生成漆膜,且随着油品使用时间的加长,机械设备中在用油生成漆膜越来越多,所以,在用油品检测漆膜倾向指数尤为重要。

4.2 超高速离心法

采用18000 r/min转速离心机,高速离心油样,使油样中的不溶物沉降出来,观察沉积物来评估超级离心指数。因高速分离出来的物质为不溶于油中的物质,不溶物质可能包含金属颗粒、粉尘、纤维等杂质,不能对油中漆膜含量进行准确定量,因此不能全面反映润滑油中漆膜的生成趋势。

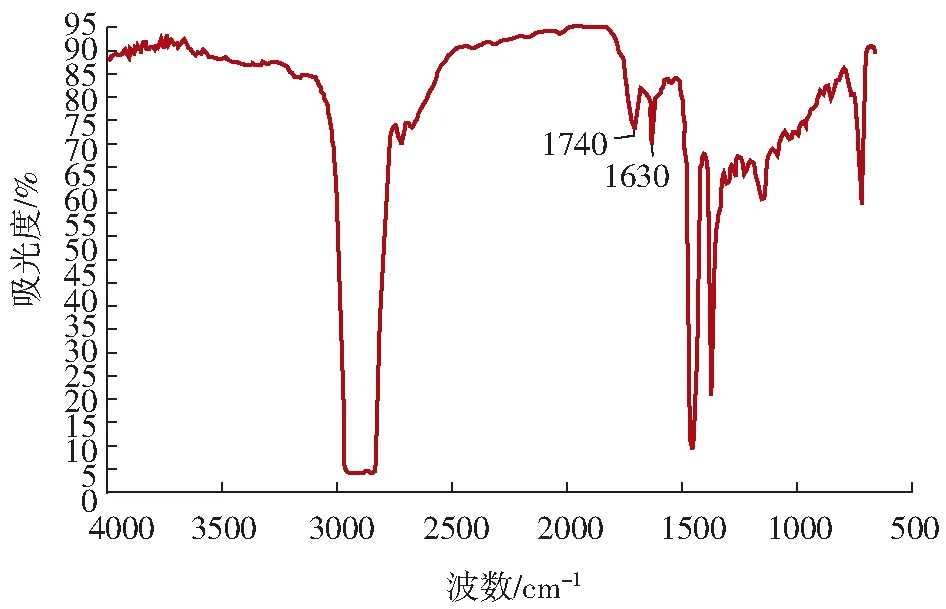

4.3 红外光谱特征峰测定法

鉴于氧化降解产物为一系列化合物,红外光谱应用中心位于1730 cm-1附近的一个较宽吸收峰表征油液的氧化浓度,特征吸收峰在1630 cm-1附近处表征为硝化物的特征吸收峰,见图4。氧化及硝化物的存在会促进漆膜和油泥的生成,油中氧化及硝化含量可通过红外方法定量,见表5,但却无法直接表征漆膜的含量,因此该方法对于漆膜的监测仍有待考察研究。

图4 红外光谱图

A/0.1mm

4.4 铁谱显微镜法

显微镜可观察到铁谱谱片中存在的漆膜,见图5。但与离心法与红外光谱法存在的不足之处相同,铁谱通过显微镜观察谱片中存在漆膜的固体形态颗粒来发现油品中存在漆膜,无法做到准确定量监测漆膜生成情况。

图5 滤膜中的漆膜

5 去除透平油漆膜的方法探究及存在的问题

漆膜的存在不但“威胁”着油品使用寿命的长短,甚至还决定了设备能否继续运行生产,因此探究有效去除漆膜的方法具有重大意义。

5.1 重视油品的选型使用

设备投运前需重视油的品质,选用合格高品质的产品尤为重要,为防止使用不合格的产品对设备造成不必要的损坏,需规范企业购油渠道,加强对新油的抽查检测,严禁使用不合格产品。此外,油泥的形成极大程度上会影响漆膜的生成,油品的氧化降解产物是漆膜的直接来源,控制漆膜从源头抓起,加氢基础油以及不易生成油泥的抗氧剂的油品亦可作为选油的依据。

5.2 清洁设备,更换新油

当漆膜含量已经超出严重警告值,并且其他的理化性能如:总酸值、光谱元素含量、抗氧化剂含量、污染度等指标都存在相同或不同程度的超标时,清洗设备系统,更换新油可能是最好的解决方法,但对于采用集中润滑的设备、油箱容量大、停机成本高、附着漆膜的设备位置无法清洁等等的情况,换油处理的方法可行性不强,则需考虑其他更加有效的去除手段。

5.3 超微过滤

设备加装超微过滤器,有效地过滤掉油中的杂质同时,降低酸值,能有效降低油泥的生成。但由于这种过滤器的滤芯精度非常高,孔径非常小,稍大一点的杂质都无法通过,所以很容易堵塞滤芯。此外分析了加装精细过滤器的客户的样品数据,油品过滤前后,污染度等级降低,油中油泥含量降低,酸值也大大降低,但存在的问题是,油中的添加剂元素含量也出现了相应的降低。添加剂含量降低,相应的也会影响到油品性能,所以该方法也存在一定局限性。

5.4 加装静电去除漆膜装置

由美国Fluite公司研制的漆膜静电去除装置已投入到市场使用,已有部分用户加装了这种设备。其原理是利用异性相吸的原理及污染度带电荷的特性来分离不溶物,利用静电场,使油液中的颗粒污染物被吸附在静电场的集尘体上,然后进行过滤分离, 静电技术可以去除所有不溶物,并能够有效清洁系统内部。专利技术将超洁净的润滑油作为系统清洁剂。经过静电系统清洗的润滑油有着相反的作用,而不是随着时间形成漆膜沉淀。干净的油一次能够剥落漆膜的一个分子层。被漆膜污染的系统在被清洁过后,露出闪亮的金属表面。此外,还有平衡电荷除漆膜技术,与静电去除不同的是,该方法要给予污染物不同的电荷,同样利用异性相吸原理,使不同的带电荷颗粒集合,形成大颗粒,再过滤分离出去。该装置去除漆膜效果明显,采用静电去除装置过滤后的油样漆膜及污染指标较过滤前有所降低,但该装置装机成本费用高,对油品质量及类型也有要求,如:静电装置仅能用于旁通过滤;油样水分含量不能超过500 μL/L,否则容易造成击穿等等。

5.5 离子交换树脂-DICR技术

离子交换树脂- DICR技术能够去除透平油中的可溶性污染物,确保MPC指标的下降,因为透平机在运行过程中污染物大部分是可溶的,只有达到饱和状态这些产物才会形成析出,依靠静电设备无法清除这些溶解状态下的副产物。润滑系统中的剪切应力会导致油质自动降解,这是油泥漆膜污染物产生的其中一个原因。当存在这些应力时,就会引起软性污染,导致设备控制失灵。对于调峰或周期运行的透平机组,润滑油系统中存在低流量的区域,特别容易发生油质降解退化。在停机时间,由于流量降低,会在阀上形成油泥或者漆膜。而在透平机组运转的时候,这些油质降解的副产品高度可溶,不宜用静电吸附设备去除。当进入至低流量区,又重新变成可溶的胶质物而不会循环回油箱,而离子吸附DICR技术则能够去除油中的可溶性污染物。

6 结论

(1)漆膜对透平机组危害极大,同样,对其他工业设备也存在同样的危害性。透平油检测漆膜,评估油中漆膜程度非常有必要,漆膜倾向测试应纳入常规化检测的项目中,以便对油中漆膜程度进行长期跟踪监测。

(2)定性测试漆膜的方法较多,而漆膜倾向指数法更能定量地准确表达油中漆膜程度。

(3)目前暂时未有非常成熟地去除漆膜的方法,可行的漆膜去除方法成本高且存在一定的限制,难以满足市场需要,能否针对漆膜的化学性能研究有效的工业油品添加剂,达到溶解或析出漆膜的目的,以降低去除漆膜的成本,这可能将是继续研究漆膜问题的一个重要课题。