近距离易自燃煤层复合采空区瓦斯与火综合治理技术

2019-09-02景珂宁

景珂宁

1 概述

瓦斯和煤自然发火是制约煤矿安全生产的两个重大灾害,当二者共存时,增大了治理技术难度[1]。对于近距离煤层开采形成的复合采空区,进行瓦斯治理和煤炭自燃防治会产生相互影响[2]。抽放瓦斯过量会导致采空区漏风增大,易引发自燃事故;采取封堵控制漏风、注氮及注浆等防灭火措施,又影响瓦斯抽放效果。

煤峪口矿11-12#合并层81022 工作面煤厚7.6 m~8.4 m,埋深325 m~352 m。位于其下方的14-2#层81004工作面煤厚0.8 m~2.97 m。两煤层均采用综放一次采全高采煤方法,层间距离最小处只有0.8m。当开采下层14-2#煤时,两层煤的采空区受采动影响串通形成复合采空区。上层采空区内的瓦斯对下开采层的工作面造成影响。下层煤瓦斯抽放过程中,大量新鲜空气通过地表裂隙漏入上层采空区,采空区内的遗煤发生二次氧化,极易引发采空区遗煤自燃[3]。掌握近距离煤层复合采空区瓦斯与煤自然发火相互影响过程,提出协同防控技术,可有效解决两种灾害对矿井安全生产的影响,提高矿井整体安全技术水平。

2 煤层瓦斯参数及自然发火规律

2.1 煤层瓦斯参数

通过实验室试验测得11-12#合并层原始瓦斯含量为2.94 m3/t~3.19 m3/t,坚固性系数为1.54,瓦斯放散初速度为22 mmHg~23.1 mmHg;14-2#层原始瓦斯含量为2.08 m3/t,~2.31m3/t,坚固性系数为1.06,瓦斯放散初速度为17.5 mmHg~18.1 mmHg。利用多项式拟合的方法测得,瓦斯来源本煤层(煤壁)占36.14%,采空区占63.86%;表明工作面的主要瓦斯涌出来自于采空区。

2.2 煤自燃特性及自然发火规律

通过程序升温实验,测得11-12#煤的临界温度范围为70~85℃,干裂温度为100~115℃;14-2#的临界温度范围为70~90℃,干裂温度为110~125℃。11-12#合并层煤样C2H6气体在60℃左右少量出现,14-2#层煤样C2H6气体在70℃左右少量出现;11-12#合并层和14-2#层煤样C2H4气体都在90℃左右出现。煤样在二次氧化过程中产生的CO 大于一次氧化,二次氧化煤氧复合作用更加剧烈。二次氧化时,11-12#合并层煤样的临界温度范围为60~80℃,干裂温度范围为100~110℃。二次氧化在47~52℃产生C2H6气体,在87~92℃时产生C2H4气体。

在自然发火实验条件下,11-12#合并层煤的实验自然发火期为65 天,临界温度为59.5℃,干裂温度为103.6℃,C2H6在升温初始阶段就出现大量气体,C2H4在72.4℃后开始出现,采空区内遗煤厚度如果不超过0.615 m,则堆煤无法蓄热,温度不会超过临界值而发生自燃。

3 近距离煤层复合采空区围岩裂隙演化规律

3.1 近距离煤层重复采动覆岩垮落规律

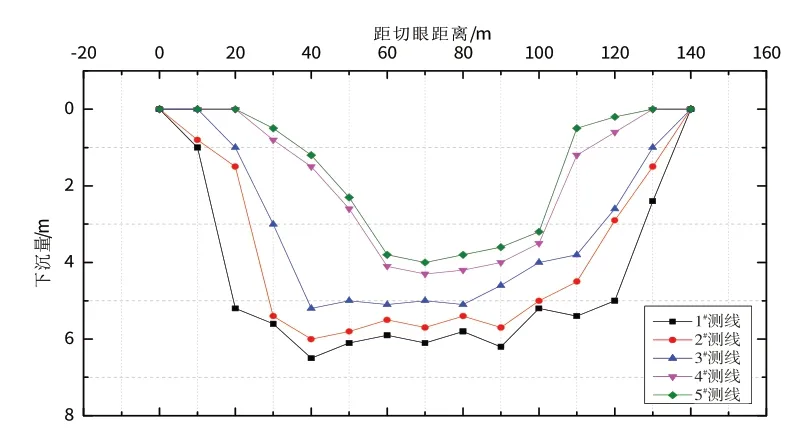

研究观测表明,从11-12#合并层工作面开切眼开釆至第31 m 时直接顶初次垮落,垮落高度为1 m。直接顶初次垮落后,当工作面开采至64 m 时发生老顶初次垮落,垮落高度约35 m;采至87 m 时发生老顶第一次周期来压,到113 m 时发生老顶第二次周期来压,141 m 时发生老顶第三次周期来压,平均周期来压步距为25.67 m。11-12#合并层回采覆岩垮落情况见图1。

图1 11-12#合并层回采覆岩垮落

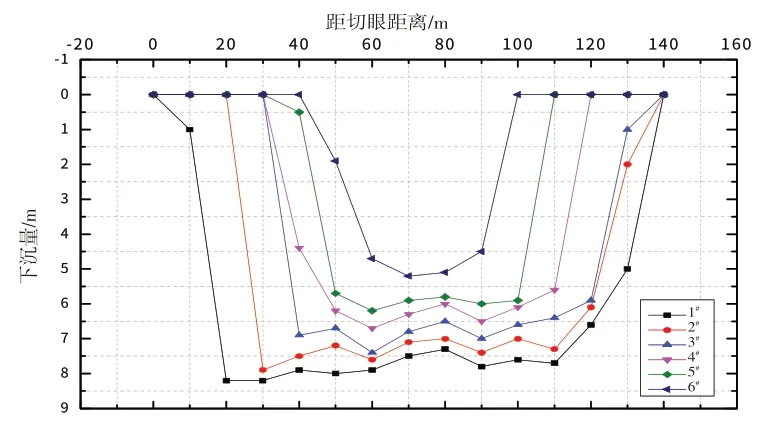

当14-2#煤层开采时,上层已开采完毕,同时其顶板及上覆岩层都已垮落并重新压实,由于受11-12#合并层开采的影响,14-2#煤层顶板受到一定程度的破坏,产生了裂隙或裂缝,接顶强度不高。因此在开采过程中,直接顶随釆随落,无明显的老顶初次来压或周期来压。14-2#煤层回采后覆岩垮落情况见图2。11-12#煤层采场覆岩冒落带高度为31.98 m~40 m,为采高的3.9~5 倍;14-2#煤层开采后,复合采空区冒落带高度为49.2 m~53 m,为采高的4.4~4.8倍。

图2 14-2#煤层回采后覆岩垮落

3.2 近距离煤层重复采动底板应力分布规律

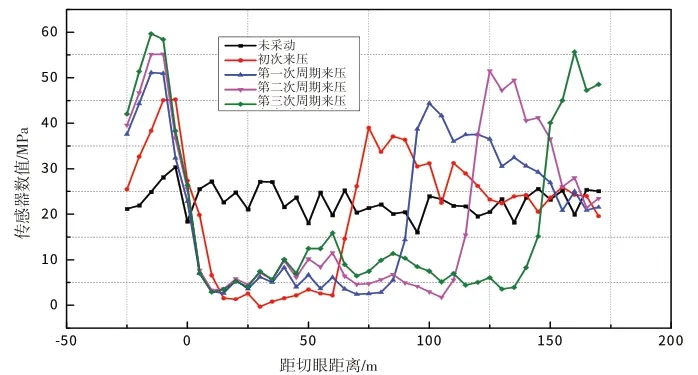

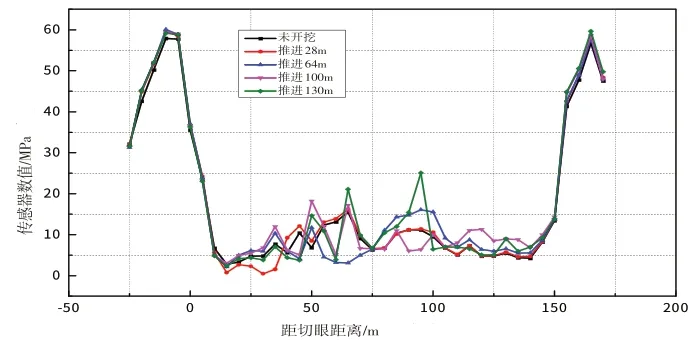

分析图3、图4 可知,随着11-12#合并层开采的进行,采空区处的应力降低,而应力最大值出现在工作面前方约50 mm~100 mm 处,且煤体内的应力最大值也在不断升高。14-2#煤层的开采过程中,仅开采范围内的顶板应力有较大波动。

图3 14-2#煤层开釆应力分布

图4 11-2#合并层开釆应力分布

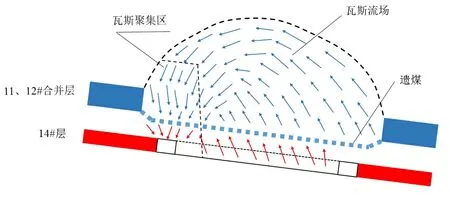

3.3 近距离煤层瓦斯运移规律

14-2#煤层工作面瓦斯来源于两部分,一是本煤层释放瓦斯;二是复合采空区的瓦斯。此外,由于采场覆岩断裂带的存在,瓦斯会在破断裂隙发育区继续上升,漂浮到断裂带顶部的离层发育区[4]。并大量聚集在复合采空区采动裂隙圆矩梯台带(如图5 所示)。因此,将瓦斯抽采管道布置在其中,瓦斯抽采率高。

图5 近距离煤层群复合采空区瓦斯流动示意图

4 采空区瓦斯与火协同防治方案

4.1 加强气体监测

为了实时掌握81004 工作面相关参数的动态情况,在回风巷、上隅角、工作面、尾巷安装CO、CH4传感器。在采煤机安装机载式CH4断电仪或CH4检测报警仪。在回风巷、上隅角、工作面CH4传感器报警浓度为≥0.8%,断电浓度为≥0.8%。在抽采管路上安装CO、CH4浓度传感器,流量传感器及负压传感器。CO传感器报警浓度为24 ppm。在上隅角埋设束管一趟,每天人工取气样进行分析采空区O2、CO、N2、CH4、C2H2、C2H4等气体成分。

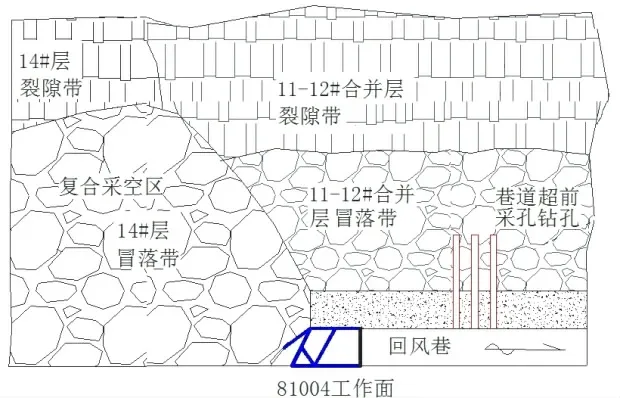

4.2 回风巷超前钻孔抽放瓦斯治理技术

在81004 工作面回风巷中布置超前瓦斯抽放钻场,向上覆采空区打穿层钻孔。然后使用井下移动式瓦斯抽采泵对81022工作面采空区进行抽放,如图6所示。依据上述分析,设计在81004工作面回风巷布置9组钻场,每组分别施工12 个钻孔。第一组距离切眼70 m,每组间距100 m,孔间距≥1 m,孔径108 mm。81004 工作面配700 m3/min 风量,每分钟瓦斯抽放量60 m3~70 m3。使用该方法提前预抽上覆采空区瓦斯,对于降低本工作面瓦斯浓度效果显著。

图6 回风巷超前钻孔抽放瓦斯示意图

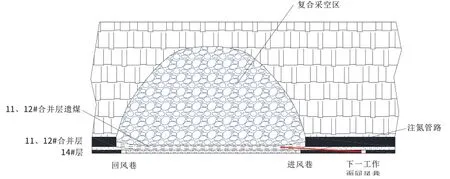

4.3 复合采空区注氮防灭火技术

利用煤峪口矿现有的注氮系统,设计选用邻近工作面注氮的方法防治复合采空区遗煤自燃,见图7。从相邻工作面回风巷向81004工作面进风巷布置一趟穿过保护煤柱的注氮管路,直径108 mm。管口落点位于81004工作面切眼回采方向50 m处,高度处于11-12#合并层地板遗煤位置。待81004 工作面回采至75m时,开始向复合采空区内的遗煤区域注氮,之后工作面每推进80 m施工一个注氮钻孔。经计算采用开放式、连续向该工作面注入600 m3/h~700 m3/h的氮气。

图7 81004工作面采空区注氮

4.4 实施效果

通过对81004工作面瓦斯抽采钻孔现场实测。管路中瓦斯的平均浓度为3%左右,瓦斯纯量平均2 m3/min左右,占瓦斯涌出总量60%左右。

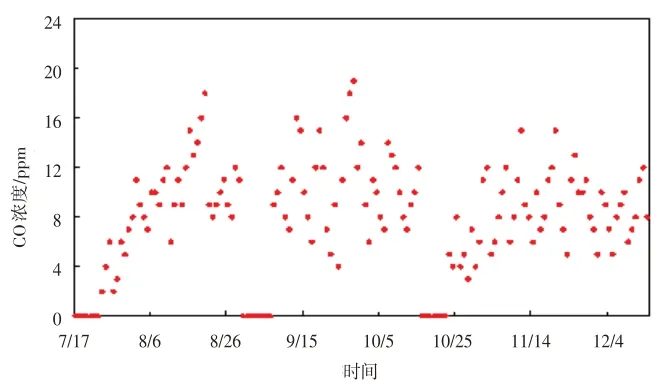

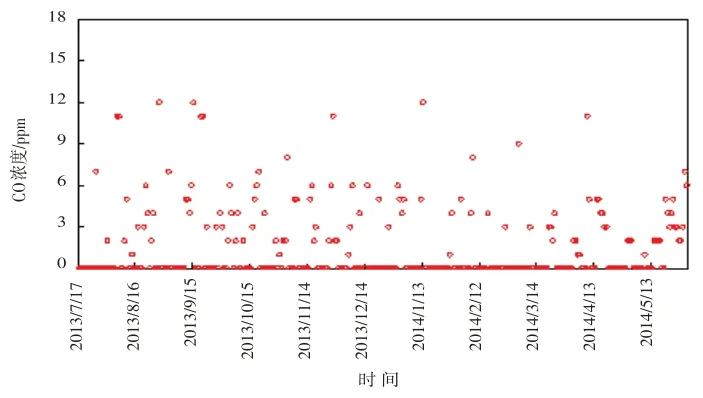

抽采管路中的CO浓度如图8所示。81004工作面上隅角CO 浓度如图9 所示。分析可知抽采管路中的CO浓度在20 ppm以内,上隅角的CO浓度基本被控制在10 ppm以内,采空区内未发现自燃现象。

图8 瓦斯抽采管路中CO浓度

图9 81004工作面上隅角CO浓度

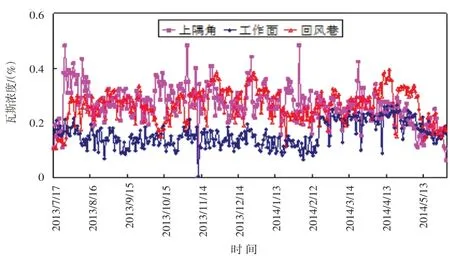

图10 81004工作面、上隅角、回风巷瓦斯浓度

分析图10 可知,该工作面的上隅角、回风巷的瓦斯浓度都没有超过0.7%,治理效果明显。

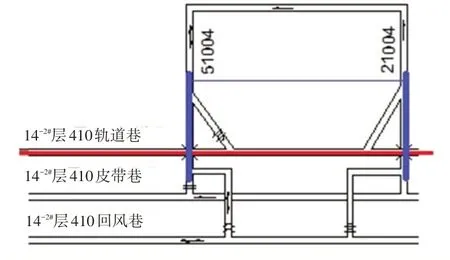

4.5 灌浆防灭火技术方案

如果采空区注氮方法不能完全控制采空区遗煤自燃时,可以采用黄泥灌浆防灭火技术方案。利用14-2#层410 轨道巷灌浆孔对81004 系统巷实施灌浆,见图11。灌浆材料的要求:颗粒要小于2 mm,而且细小颗粒(粘土:≤0.005 mm 者应占60%~70%)要占大部分。比重:2.4 t/m3~2.8 t/m3;塑性指数为9~11;胶体混合物(按MgO 含量计)为25%~30%;含砂量为25%~30%,(颗粒为0.5 mm~0.25 mm以下)。

图11 灌浆技术方案示意图

5 结论

1)通过现场实测得到了试验工作面瓦斯涌出来源本煤层(煤壁)占36.14%,采空区占63.86%;同时瓦斯绝对涌出量随着工作面配风量、产量及推进速度的增大而增大。

2)研究得出了11-12#煤层采场覆岩冒落带高度为31.98 m~40 m,为采高的3.9~5倍;14-2#煤层开采后,复合采空区冒落带高度为49.2 m~53 m,复合采空区冒落带高度是工作面总采高的4.4~4.8倍。81004工作面瓦斯来源为本煤层释放瓦斯和复合采空区的瓦斯。

3)通过建立合理的配风量与推进速度、下层巷道超前抽放及开区注氮的瓦斯与煤自燃协同防控技术体系,有效防治了近距离易自燃煤层群复合采空区瓦斯超限与煤自燃的技术难题。