复杂耦合条件下大角度俯采技术

2019-09-02康乐

康 乐

(霍州煤电集团有限责任公司辛置煤矿山西霍州 031412)

综采工作面大角度俯采由于俯采角度大,影响了回采过程中设备维护保养和施工工艺组织,同时工作面配套“三机”因受俯采角度限制,在回采过程中频繁出现事故,严重制约生产组织及安全管理,导致综采工作面大角度俯采至今仍是一个困惑采煤界的技术难题。根据综采技术设备设置参数分析,俯角0°~12°工作面回采符合综采设备正常操作,随着工作面俯角不断增大,回采过程中三个主要工序:割煤、推溜、拉架,会因俯采角度较大而带来技术管理难度增大,并且工序间相互制约,对工作面的安全和产量产生严重的影响,致使生产局面被动。辛置煤矿开采煤层10#煤,直接顶为9#煤、泥岩,均厚3.1 m,老顶为k2灰岩,均厚8.2 m,直接底为砂质泥岩,均厚0.8 m,老底中-细砂岩,均厚7.5 m;所回采的10-428C 工作面煤层结构复杂、含两层或三层夹矸,煤层均厚2.6 m,存在切巷倾向倾角大,工作面过断层顶板破碎及液压支架严重老化的复杂条件,开采所用主要设备为MGTY250/600-1.1WD型双滚筒电牵引采煤机、ZY3300/16/33 型液压支架、SGZ-764/315×2 型中双链可弯曲刮板输送机、SZZ-764/132转载机。

1 概况

10-428C 回采工作面已安装完毕,各生产系统已全部形成,工作面在140#~143#支架处揭露(F1H=2.4 m∠48°)正断层,断层走向N37°W,在机尾回风巷处揭露(F2H=3.6 m∠67°)正断层,断层走向N24°W,影响工作面正常推进。工作面切巷长度230 m,工作面煤层倾向平均倾角11°,局部最大角度19°,运输顺槽长度748 m,轨道顺槽长度944 m,巷道平均俯采角度16°,局部最大俯采角度达20°。其中1#~10#架段平均倾角16°;10#~5#架段平均倾角10°;25#~40#架段平均倾角19°;50#~62#架段平均倾角10°,104#~130#架段平均倾角11°,130#~154#架段平均倾角15°。工作面运输顺槽与轨道顺槽最大落差处52 m。工作面在回采过程中同时面临工作面大角度俯采、煤层倾向倾角大、工作面过断层顶板破碎、支架老化等复杂条件。

2 生产期间施工工艺

2.1 施工工艺改变情况

(1)改变采煤工艺。采煤机进刀方式由原先的端部斜切进刀改为中部斜切进刀,保持推移回采溜子时始终从机尾向机头方向进行顶溜,同时拉架过程中进行靠架操作及时调整支架架间间隙,改变支架方向等,防止支架出现倒架、咬架等问题。

(2)工作面调斜。当工作面倾俯角较大时输送机会下滑,造成输送机与转载机搭接不上,输送机运行过程中出现拉回煤现象。工作面伪斜角度应根据两巷导线点标高情况进行调整,通过调斜公式计算可得回采机尾超前22 m较为合理,由于工作面两巷标高最大错差45 m~52 m,根据现场经验及理论计算下端头超前距离控制在30m 左右较为合适,同时在推进过程中根据现场回采变化情况随时进行调整。工作面伪斜布置同时能减缓煤矸石下滑速度,防止煤矸石冲倒支架和砸伤人员。

(3)调整拉架方向。在工作面进行调斜和改变采煤工艺基础上,如输送机仍没有向上移动趋势可适当调整工作面支架方向,使支架推移梁向机头方向倾斜2°~3°,推移输送机过程中支架给输送机以向上分力,促使输送机向机头方向移动,推移方向保持由回采机尾向回采机头方向。

(4)回采溜槽上打压柱。当输送机下倾角度较大有侧翻危险时必须人工进行吊溜操作,将回采倾斜角度控制在合理角度内;为保证支架底座与输送机在同一平面避免输送机被推翻,在顶溜前每隔5 架在推移梁与回采溜槽连接处打单体柱压住回采溜槽,单体柱一端支设在支架顶梁,另一端支设在推移梁与溜槽连接处。

(5)底板台阶式俯采辅以人工卧底。局部俯采角度增大时,为减缓采煤机在回采过程中实际俯角,提高采煤机工作时稳定性,工作面采用小台阶推进严格控制采高,始终保持留有适当底煤,煤层倾角控制在16°内,为避免工作面破顶影响顶板管控需要提前对工作面进行破底,同时控制减小采煤机截深。

(6)支架防倒措施。支架受自重影响,会出现“栽头”、“歪斜”现象。主要采取的措施有:支架初撑力达标,接顶严实,禁止出现支架顶梁上方空顶现象;割煤过程中,顶板割平,控制支架与支架间前梁空隙或支架错差符合规定。

2.2过断层施工工艺

(1)揭露断层处为泥岩且岩石较软

施工工艺:拉架→割煤→移溜→拉架→清理浮煤

(2)揭露断层处为砂质泥岩、泥岩且岩石较硬

施工工艺:敲帮问顶→瓦检→打眼→瓦检→装药→瓦检→洒水→连线爆破→瓦检→洒水→拉架→清理大块矸石→割煤→推溜→拉架→清煤

3 设备改进情况

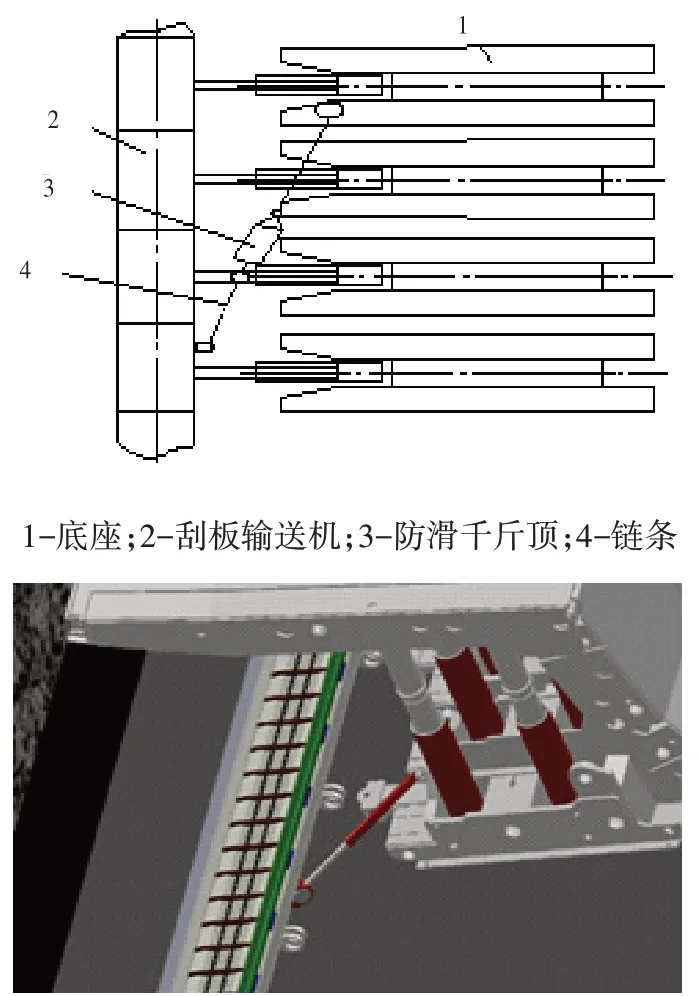

3.1 刮板输送机防滑

煤层倾角大于18°时安装防滑千斤顶,每隔6 m装设于支架底座一个拉拽锚固千斤顶锚固机槽,推移输送机时千斤顶处于拉紧状态,但推移千斤顶推力大仍能使输送机前移但不下滑,移架时防滑千斤顶松开,移架后仍处于拉紧状态。

图1 刮板输送机防滑装置

3.2 液压支架防倒防滑

(1)拉架操作管理。拉架时采取先将支架伸缩梁伸出顶住煤壁,同时将相邻支架紧靠在一起,然后再采取带压移架措施,移架的同时慢慢收伸缩梁,制止支架前倾。拉架过程中坚持追机作业,依次带压拉架,如工作面拉架、推溜困难时,为防止支架拉架滞后可适当减小进刀截深,避免支架前方空顶。

(2)单体柱辅助靠架。由于工作面支架老化,支架护帮板不能正常使用,推进过程中为避免支架间隙大架间漏矸、支架倒架,需使用单体柱辅助靠架。靠架过程中单体柱倾斜于机头方向支设在支架前梁上,降架拉架过程中同时对单体柱缓慢注液,单体柱给支架以倾斜分力,使支架从机尾方向向机头方向靠架。

(3)支架上方铺网。工作面受断层影响,部分区域顶板破碎严重,对于局部顶板破碎严重区域,需补打锚杆、锚索,加强支护;顶板冒落超过30cm时进行构顶作业,保证支架接顶严实。在顶板漏矸严重区域支架上方铺设菱形金属网,金属网上支架后随支架前移向后移动,支架上方金属网能有效避免支架架间漏矸,支架后方金属网一方面防止老山顶板垮落矸石冲击支架,一方面避免矸石向前窜矸。

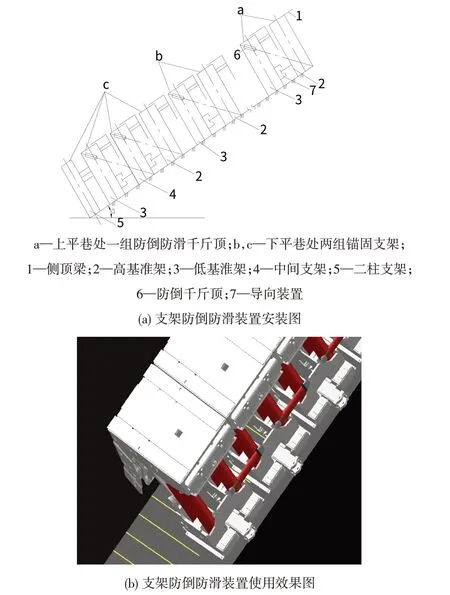

(4)增设防滑装置。煤层倾角和俯角较大时,支架增设防滑装置,防滑装置如图所示,在靠近上下平巷处分别设标准支架作为防滑和锚固用,各支架用导轨-滑槽连在一起互为导向和防滑,同时用防倒千斤顶将支架互相拉在一起,用于防倒和一旦倒架时扶架,一般支架为三架一组相互导向。移架时不使用拉架-推移输送机千斤顶,而是先由左右两架将中问支架推出,待中问支架撑紧后再移上架最后移下架。支架组与组之间的移设顺序由下向上,端头支架一般水平装设于上下平巷内并有可靠锚固装置。

图2 支架防倒防滑装置安装及使用效果图

3.3 采煤机防滑

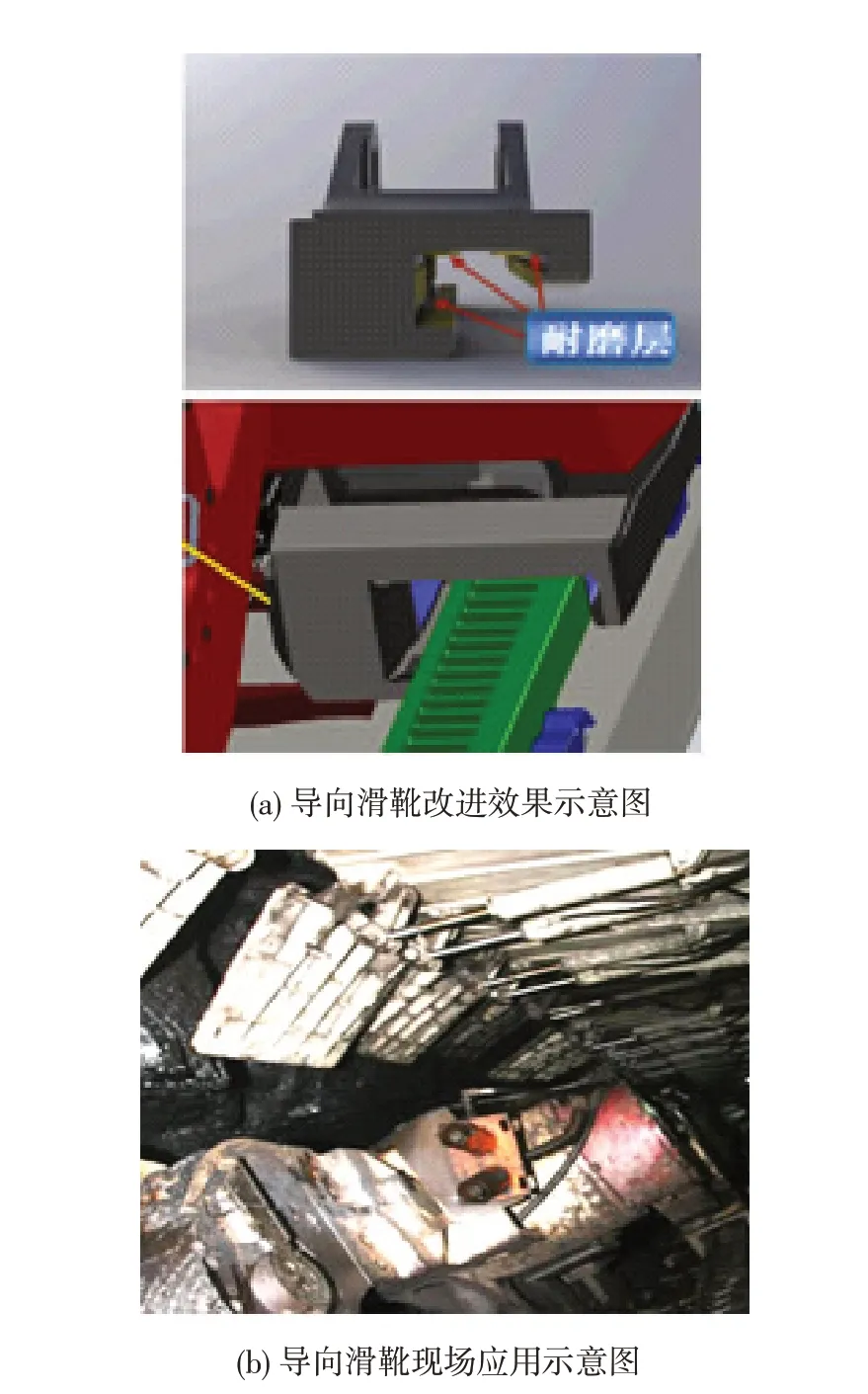

(1)对采煤机平面滑靴进行改造。由于工作面俯角大,为减缓采煤机向煤壁倾倒的趋势,对采煤机平面滑靴进行改进,将平滑靴底板加高,适度地抬高了煤壁侧的机身,使采煤机的机身向采空侧旋转一定角度,可弥补因俯采和平面滑靴磨损后导致的采煤机倾斜,减轻导向滑靴的磨损。根据采煤机平面滑靴与导向滑靴间距及倾斜角度计算可得,当俯采角度达到20°时平面滑靴加厚7 mm,即可使采煤机倾角减小1°。

(2)对采煤机导向滑靴进行改造。为提高导向滑靴强度,在导向滑靴老山侧内侧焊接耐磨层,见图3。改造后使导向滑靴整体强度显著提高,延长了导向滑靴的使用寿命,降低更换导向滑靴的频率。

图3 导向滑靴改进效果及现场应用示意图

(3)在采煤机采空区一侧增加配重,用以调整采煤机的重心,在俯采期间适当调整采煤机的重心到采空侧,在一定程度上降低采煤机的倾斜角度。

4 实施效果

经过生产工艺改变和设备操作改进后,工作面圆班生产最大达4.5刀煤,完成了倾向工作面俯采角度达到20°的回采任务,避免工作面弃面或重新布置切眼造成的煤炭资源损失,实现了开采复杂赋存条件下增加煤炭储量20万t,产生直接经济效益8 000万元。

5 结束语

综上所述,本文介绍了综采工作面在大角度俯采、煤层倾向倾角大,过断层顶板破碎及液压支架严重老化等复杂条件,在不更换原有装备的情况下,结合工作面实际情况及现有设备配备情况,通过对现有设备及生产工艺、设备操作进行适当改进,减少机电事故的发生,保证生产组织顺利进行,实现倾向工作面俯采角度达到20°的综合机械化安全开采,有效提高了生产效率和煤炭资源回收率,避免了煤炭资源浪费。