我国硝酸盐工业生产技术分析与创新

2019-08-30张友森唐文骞

张友森,唐文骞

(中海油石化工程有限公司 山东济南 250101)

1 问题的提出

亚硝酸钠和硝酸钠统称为硝酸盐。我国现有硝酸盐生产方法有直接法和尾气法,2016年总生产能力为1 320 kt/a,其中直接法为1 120 kt/a,占总生产能力的84.9%,是硝酸盐生产的主流方法。

直接法又称“老法”,源于1997年原山东省化工规划设计院(现更名为中海油石化工程有限公司)开发的技术,即采用电动空压机使加压至0.150~0.160 MPa(绝压,下同)的空气与NH3混合后在氧化炉内进行氨氧化反应,通过废热锅炉回收热量之后的NOx气体经6个碳酸钠溶液碱吸收塔制取中和液,中和液再经蒸发、转化、结晶、分离制得硝酸盐。

1998年,直接法在山东海化华龙硝铵有限公司50 kt/a硝酸盐生产装置中得到应用,取得了预期效果。近20年来,直接法得到快速发展,总产能从50 kt/a扩大至1 120 kt/a,生产企业从1家增至10家,生产装置数量从2套增加至28套。

尽管如此,直接法制取中和液的技术水平仍停留在原有状态,后来的建设者采用克隆前者的办法求发展,甚至随意扩大吸收容积,但其效果欠佳,采出中和液的NaNO2/NaNO3比值长期停留在8~10 g/L,排放尾气中NOx含量高,尾气处理费用和物料损失大,能耗高,制造成本居高不下,这些问题严重困扰着企业的发展。要想摆脱困境,应从提高中和液的NaNO2/NaNO3比值入手。笔者结合当前工业生产中中和液制备的实际状况,提出碱吸收氮氧化物新的反应机理,并就氧化和吸收计算公式的选用、碱吸收前后两段压力的选择以及新的直接综合法碱吸收工艺介绍如下。

2 新的碱吸收理论的探讨及工业应用

碳酸钠溶液与氮氧化物气体进行化学反应的主要反应方程式如下:

2NO+O2=2NO2

(1)

NO2+NO=N2O3

(2)

N2O3+Na2CO3=2NaNO2+CO2

(3)

2NO2+Na2CO3=NaNO2+NaNO3+CO2

(4)

NaNO2+NO2=NO+NaNO3

(5)

在1#碱吸收塔的工况条件下,φ(NO+NO2)高(约为10%),NO含量高于NO2含量,氧含量也高,所以式(1)和式(2)的反应快速进行。根据相关资料[1],吸收由相等的物质的量组成的(NO+NO2)混合物的停留时间为7 s。根据总吸收速度系数和分吸收速度系数,按吸收公式换算为NaNO2和NaNO3的吸收度分别为0.50和0.01,其NaNO2/NaNO3比值为50(物质的量比),即40.6 g/L,说明反应按式(3)进行,式(4)反应量较少,1#碱吸收塔出口中和贫液中NaNO2/NaNO3比值可达40 g/L。而在实际工业生产中,1#碱吸收塔出液的NaNO2/NaNO3比值为15~20 g/L,远低于应有的指标,其主要原因是在工业生产中,气体和溶液在塔内停留时间过长,在塔内发生式(5)反应,部分生成的NaNO2与NO2反应生成NaNO3,从而大幅降低了NaNO2/NaNO3比值。

3 工程设计中计算公式的选用

3.1 氧化计算公式

3.1.1 传统计算方法(单套能力)

以40 kt/a硝酸盐生产装置为例:1#碱吸收塔规格为Ф 2 400 mm×22 270 mm,填料高度为14 000 mm;进塔气体温度为180.0 ℃,出塔气体温度为70.0 ℃,进出塔气体平均温度122.5 ℃;进塔气体压力为0.160 MPa,出塔气体压力为0.156 MPa,气体平均压力为0.158 MPa;气体组成如表1所示。

表1 1#碱吸收塔入塔气体组成

项目流量/(kmol·h-1)组成/%(体积分数)NO227.203.61NO48.326.41O229.583.92N2525.7869.73H2O123.1216.33总计754.00100.00

气体体积流量4.48 m3/s,气体在塔内停留时间(反应时间)16.6 s,进塔气体氧化度36%,NO的氧化速度按式(6)计算[2]:

(6)

γ=b/a

(7)

式中:Kp——反应速度常数,取值15[2];

τ——反应时间,取值16.6,s;

2a——NO的最初含量;

b——O2的最初含量;

α——氧化度;

p——操作压力。

将上述数据代入(6)式,等号左边得:

Kpτa2p2=0.638 5

设α=0.38,代入(6)式,等号右边得:

等号左边的计算结果与等号右边的计算结果相近,故α=0.38。

3.1.2 碱性算法

在碱性介质条件下,NO同时进行2个反应,即NO与氧反应生成NO2以及NO、NO2与碳酸钠反应生成亚硝酸钠和二氧化碳。由于同时进行2个反应,使NO含量快速下降,NO的氧化速度也随之降低。考虑压力因素的影响,NO的氧化时间按式(8)计算:

(8)

将3.1.1中的a、b、Kp、τ的数据代入式(8),解得α=0.219。

上述计算结果表明,传统计算法的氧化度为0.38,明显偏高,其原因是只考虑了式(1)的氧化反应而未考虑与式(1)同时进行的式(2)的反应。碱性计算法考虑了式(1)和式(2)同时进行而使NO含量快速下降的实际情况,计算得到的氧化度仅为0.219,与实际工业生产情况相接近。

3.2 吸收计算公式

氮氧化物气体在碱吸收塔内填料层吸收时,主要吸收参数是吸收度。吸收度计算方法[3]介绍如下,计算参数同3.1。

(1)方法一

(9)

式中:As——吸收度;

YNOx——氮氧化物体积分数,为10.02%;

α——氧化度,为36%;

A、B、C、D——系数,根据表2取值。

表2 系数A、B、C、D取值范围

φ(NOx)/%ABCD>3-5.94-0.5291.850-0.027 3≤3-5.73-0.1311.756-0.029 0

将数值代入式(9),求得As=0.71。

(2)方法二

(10)

式中:τ′——填料塔内气体停留时间;

q——填料比表面积,选用DN 50 mm瓷矩鞍环填料,取值103, m2/m3;

K——吸收速度系数,取值1.04×10-3[1],考虑由质量分数20%NaOH溶液转换为碳酸钠溶液,取乘以系数0.9后的数值。

(3)2种计算方法评述

上述2种方法是根据生产中提供的数据不同而采用不同的算法,方法一是根据碱吸收塔进口的氮氧化物含量和NO的氧化度来计算塔内吸收度,而方法二是根据气体在填料层停留时间、填料比表面积和吸收速度系数K来计算塔内吸收度。从计算结果来看,方法一得到的吸收度偏高,方法二得到的数值较符合实际工业生产情况。要提高硝酸盐生产中的NaNO2/NaNO3比值,不仅要控制NOx气体在塔内的氧化停留时间,而且必须控制气体在填料塔内的吸收停留时间,以停留时间确定填料的装填量,同时又要考虑各种复杂因素下的吸收速度系数K,因此方法二对直接法硝酸盐的吸收计算更为适用。

4 碱吸收分段压力的选择依据

4.1 前段压力选择

1#碱吸收塔进口气体中φ(NOx)约为10%,氧含量也较高,因此氧化速度很快。为了获得较高的NaNO2/NaNO3比值,必须严格控制气体的氧化度,如进塔气体氧化度要求低于40%、塔内的氧化度约20%,应选用较低的操作压力。

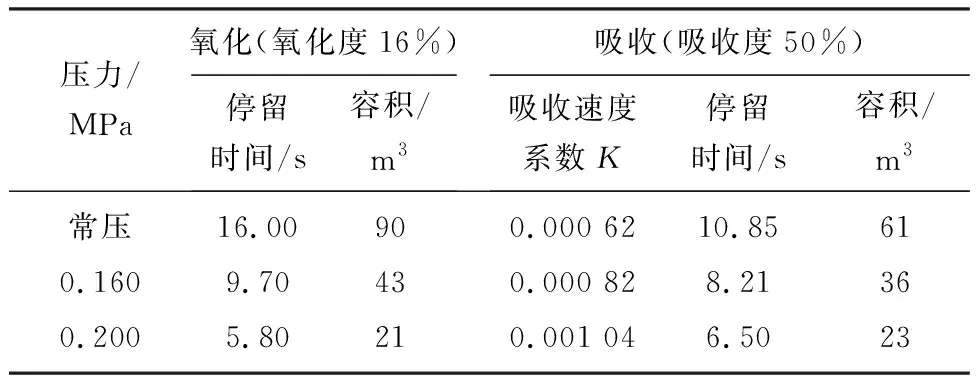

硝酸盐生产中设备容积的选用要考虑氮氧化物的氧化和吸收2个方面的因素,而这2个因素与选用的操作压力有关。氮氧化物氧化速度与压力的平方成反比,吸收时涉及吸收速度系数K,而K的值随压力升高而略有增加,但增加值不大,故压力对吸收容积影响不大。以40 kt/a硝酸盐生产装置1#碱吸收塔为例,按式(8)和式(10)进行计算,设备参数如3.1所示,操作压力与氧化和吸收容积的关系如表3所示。

在直接法硝酸盐生产中,1#碱吸收塔的设计至关重要,其直接关系到中和液中NaNO2/NaNO3比值的有效控制,同时要求氧化容积大于吸收容积。从表3可见:常压下的氧化容积过大,生产装置能耗高,造价也高;当压力达到0.200 MPa时,吸收容积大于氧化所需容积,也不适用于硝酸盐的生产。因此,硝酸盐生产的设计压力选择0.150~0.160 MPa为宜。

4.2 后段压力选择

直接综合法是指前段选用较低的操作压力(0.160 MPa),单独设置空压机,有利于提高1#和2#碱吸收塔出塔贫液的NaNO2/NaNO3比值;

表3 1#碱吸收塔操作压力与氧化和吸收容积的关系

压力/MPa氧化(氧化度16%)停留时间/s容积/m3吸收(吸收度50%)吸收速度系数K停留时间/s容积/m3常压16.00900.000 6210.85610.1609.70430.000 828.21360.2005.80210.001 046.5023

后段压力升高至0.300 MPa,可采用“三合一”机组,有利于减小压缩后段的吸收容积和碱吸收尾气氨催化还原处理的问题。以80 kt/a硝酸盐生产装置为例,配置上前段采用2个系列,后段为单一系列。3#碱吸收塔进塔气体温度35.0 ℃,出塔气体温度为40.0 ℃,进出塔气体平均温度为37.5℃;进塔气体压力为0.300 MPa,出塔气体压力为0.296 MPa,进出塔气体平均压力为0.293 MPa;入塔气体组成如表4所示,按式(8)和式(10)计算,操作压力与氧化和吸收容积的关系如表5所示。

表4 3#碱吸收塔入塔气体组成

项目流量/(kmol·h-1)组成/%(体积分数)NO26.940.56NO18.721.51O249.223.96N21 068.8886.09CO274.145.97H2O23.721.91总计1 241.62100.00

表5 3#碱吸收塔操作压力与氧化和吸收容积的关系

压力/MPa氧化(氧化度32%)停留时间/s容积/m3吸收(吸收度60%/50%)吸收速度系数K停留时间/s容积/m30.30021.2165.00.000 53816.54/12.5150.6/38.20.3507.8920.60.000 58815.13/11.4539.8/30.60.4006.0213.40.000 63813.94/10.5532.0/24.2

在直接综合法硝酸盐生产中,3#碱吸收塔的φ(NO+NO2)为2.07%,比1#碱吸收塔低得多,所以应提高吸收压力,有利于提高吸收率;同时,还要考虑氧化与吸收容积的关系,工程设计上要求氧化容积比吸收容积大20%以上。由表5可见,当吸收压力≥0.350 MPa时,吸收容积大于氧化容积,是不适用于硝酸盐生产的,故3#碱吸收塔及其以后各塔的吸收压力以选用0.300 MPa为宜。

5 直接综合法硝酸盐生产工艺流程

如图1所示,来自界区外的液氨经液氨过滤器进入液氨蒸发器,液氨蒸发器的热源来自1#以及2#碱吸收塔换热器的热水;出液氨蒸发器的气氨进入气氨加热器,热源为外来蒸汽,气氨再经气氨过滤器之后进入氨空混合器。外界空气经空气过滤器进入空气风机,空气被压缩至0.160 MPa后经氨空混合器进入氧化炉。在氧化炉内,氨与空气中的氧进行化学反应,在温度800 ℃下生成氮氧化物气体;反应放出的热量与来自汽包的水进行换热,产生的压力3.900 MPa(或2.500 MPa)、温度413 ℃的过热蒸汽与来自2#系统的过热蒸汽合为一体,部分送外管网,部分去三合一机组的汽轮机做功,产生的冷凝液经除氧器、锅炉给水泵返回汽包。出氧化炉的气体(约400 ℃)依次经尾气加热器和省煤器降温至约180 ℃进入1#碱吸收塔,经塔内两段吸收后,气体进入2#碱吸收塔。出2#碱吸收塔的气体(60 ℃)与来自2#系统的氮氧化物气体一起经氧化氮冷却分离器A降温至35 ℃进入氧化氮压缩机。出氧化氮压缩机的气体(温度约101 ℃,压力0.300 MPa)进入氧化氮冷却分离器B,气体降温至80 ℃后再依次经3#、4#、5#和6#碱吸收塔进行吸收反应。出6#碱吸收塔的尾气经氧化氮冷却分离器B和尾气加热器升温至220~250 ℃,然后经氨催化还原将NOx质量浓度脱除至300 mg/m3后,气体返回三合一机组的尾气透平回收能量,最后经尾气排气筒排放。

6 1#碱吸收塔2种设计方案的比较

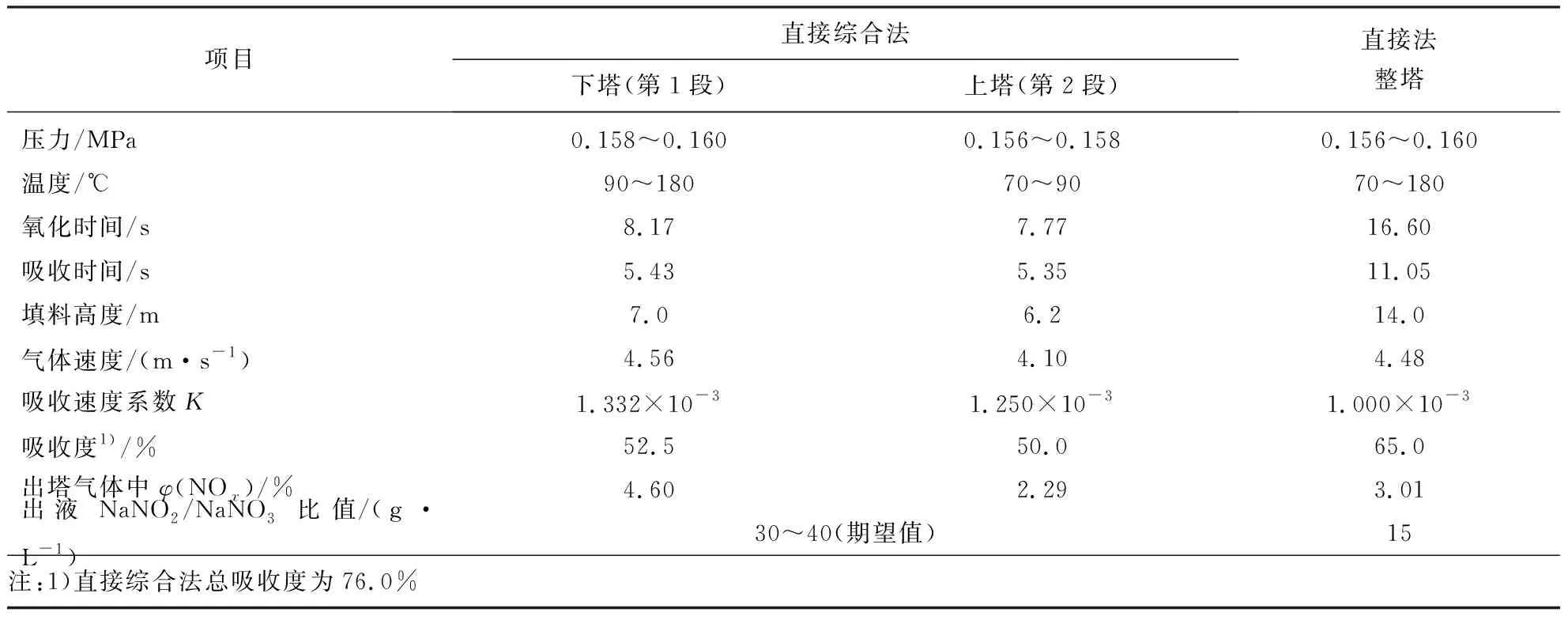

2种设计方案是指在原有规模碱吸收塔的基础上,如单系列40 kt/a选用Φ2 400 mm×22 270 mm碱吸收塔,直接综合法将原塔的前2座塔分为上下两段,气相串联运行,液相各自单独循环;原直接法的碱吸收塔不分段,气体从下部入塔、上部出塔,液相整塔循环。2种设计方案的1#碱吸收塔主要指标比较如表6所示。

由表6可见,直接综合法的吸收度比直接法提高了11.0%,出塔气体中φ(NOx)下降了0.72%。现有工程设计中往往会盲目扩大吸收塔的生产容积,目的是提高吸收度,但结果却造成吸收速度系数K减小,反而降低了吸收度。又因氧化度过高,不利于亚硝酸钠生成反应,反而强化了亚硝酸钠与NO2反应生成硝酸钠的转化反应,结果更加不利。直接综合法将前2座碱吸收塔改为上下2段吸收,不仅有效控制了塔内气液停留时间,强化了亚硝酸钠生成反应,而且弱化了亚硝酸钠与NO2反应生成硝酸钠的转化反应,使出塔溶液中的NaNO2/NaNO3比值有望提高至30~40 g/L。

1.液氨过滤器 2.液氨蒸发器 3.气氨加热器 4.气氨过滤器 5.氨空混合器 6.空气过滤器 7.汽轮机 8.空气风机9.氧化炉 10.尾气加热器 11.省煤器 12.1#碱吸收塔 13.1#碱吸收塔上塔溶液贮槽 14.1#碱吸收塔上塔溶液泵15.1#碱吸收塔下塔溶液泵 16.1#碱吸收塔上塔冷却器 17.1#碱吸收塔下塔冷却器 18.2#碱吸收塔 19.2#碱吸收塔上塔溶液贮槽20.2#碱吸收塔上塔溶液泵 21.2#碱吸收塔下塔溶液泵 22.2#碱吸收塔上塔冷却器 23.2#碱吸收塔下塔冷却器24A.氧化氮冷却分离器A 24B.氧化氮冷却分离器B 25.氧化氮压缩机 26.3#碱吸收塔 27.3#碱吸收塔溶液泵28.3#碱吸收塔冷却器 29.4#碱吸收塔 30.4#碱吸收塔溶液泵 31.5#碱吸收塔 32.5#碱吸收塔溶液泵 33.6#碱吸收塔34.6#碱吸收塔溶液泵 35.尾气透平 36.蒸发循环水泵 37.汽包 38.除氧器 39.水循环泵 40.锅炉给水泵 41.6#碱吸收塔冷却器图1 直接综合法硝酸盐生产工艺流程

表6 2种设计方案的1#碱吸收塔主要指标比较

项目直接综合法下塔(第1段)上塔(第2段)直接法整塔压力/MPa0.158~0.1600.156~0.1580.156~0.160温度/℃90~18070~9070~180氧化时间/s8.177.7716.60吸收时间/s5.435.3511.05填料高度/m7.06.214.0气体速度/(m·s-1)4.564.104.48吸收速度系数K1.332×10-31.250×10-31.000×10-3吸收度1)/%52.550.065.0出塔气体中φ(NOx)/%4.602.293.01出液NaNO2/NaNO3比值/(g·L-1)30~40(期望值)15注:1)直接综合法总吸收度为76.0%

7 3#碱吸收塔2种吸收压力的设计方案比较

在直接综合法中,出2#碱吸收塔的气体经冷却器冷却至35 ℃后进入氧化氮压缩机,提压至0.300 MPa、约100 ℃后再冷却至80 ℃进入3#碱吸收塔。而在直接法中,出2#碱吸收塔压力为0.149 MPa的气体直接进入3#碱吸收塔。3#碱吸收塔2种吸收压力的设计方案比较如表7所示。

表7 3#碱吸收塔2种吸收压力的设计方案比较

项目流量/(kmol·h-1)NO2NOO2N2CO2H2O总计组成/%(体积分数)NO2NOO2N2CO2H2O总计直接综合法3#进6.9418.7249.221 068.8874.1423.721 241.620.5591.5083.96486.0885.9711.910100.0003#出4.165.5846.221 068.8882.1030.041 236.980.3360.4513.73786.4106.6372.429100.0004#出1.682.1045.761 068.8885.0832.041 235.540.1360.1703.70486.5116.8862.593100.0005#出0.771.1945.681 068.8886.2732.471 235.260.0620.0963.69886.5316.9842.629100.0006#出0.480.9145.661 068.8886.2732.941 235.140.0390.0743.69786.5396.9842.667100.000直接法3#进5.997.0622.88534.4437.0593.68701.100.8541.0073.26376.2295.28513.362100.0003#出2.493.3022.59534.4440.7172.86676.390.3680.4883.34079.0136.01910.772100.0004#出1.142.0122.58534.4442.0356.76658.960.1730.3053.42781.1046.3788.613100.0005#出0.351.3222.55534.4442.7146.60648.030.0540.2043.48082.4796.5917.192100.0006#出0.241.1922.53534.4542.8940.38641.680.0370.1863.51183.2896.6846.293100.000注:1)2种设计方案3#碱吸收塔规格均为Φ 2 400 mm×20 750 mm;直接综合法1#和2#碱吸收塔为2个系列,3#~6#碱吸收塔为单系列;直接法1#~6#碱吸收塔全部为2个系列

由于直接综合法采用3#碱吸收塔及以后各塔加压至0.300 MPa操作,加压之后使设备吸收容积减小,可节省建设投资、减少塔内循环量、节省动力消耗,6#碱吸收塔出口尾气中φ(NOx)为0.113%,比直接法减少约50%。以80 kt/a硝酸盐生产装置为例,折NO2计的排放减少量为536.6 t/a,节约碱尾气采用氨催化还原的用氨量257.76 t/a,年节省费用约77.34万元。

8 2种碱吸收法的评述

8.1 直接法

直接法自1998年工业生产应用以来,经历了20年的生产实践,其存在的问题如下。

(1)对于1#和2#碱吸收塔,因NOx含量高、操作压力低(0.150~0.160 MPa),有利于控制塔内氧化度以提高出塔溶液中的NaNO2/NaNO3比值。但对于3#碱吸收塔及以后各塔,因NOx含量和操作压力低,严重影响碱液对NOx的吸收度,其结果是碱尾气中NOx含量偏高(体积分数可达0.223%),增大了尾气处理成本。对于80 kt/a硝酸盐生产装置,采用氨催化还原法处理尾气,年处理费用约77万元。

(2)为了提高碱吸收塔的吸收度,采用增大塔容积和增加填料装填体积的措施,其结果造成氮氧化物含量升高。如1#和2#碱吸收塔,因气液在塔内停留时间过长,吸收速度系数K的值降低,故吸收度不升反降。而对于NaNO2/NaNO3比值,因塔内停留时间过长,发生了NaNO2与NO2的转化反应,生成NaNO3的量增多,其结果使出塔溶液中NaNO2/NaNO3比值一般在15~20 g/L。

8.2 直接综合法

直接综合法有效克服了直接法存在的问题。

(1)根据碱吸收过程中NOx含量的变化来设计吸收压力,分为前段和后段2种压力等级。前段(1#和2#碱吸收塔)因气体中NOx含量高,采用较低压力(0.150~0.160 MPa)进行吸收,有利于提高出塔溶液的NaNO2/NaNO3比值。后段

(3#~6#碱吸收塔)因气体中NOx含量低,可将吸收压力提高至0.300 MPa,有助于减少吸收容积并提高吸收度,尾气中NOx体积分数可控制在0.113%,比直接法降低约50%。以80 kt/a硝酸盐生产装置为例,采用氨催化还原法处理硝酸盐尾气,年处理费用可节省约77万元。

(2)前段1#和2#碱吸收塔分为上下2段,气体上下段串联运行,而碱液在上下2段单独循环,克服了原整塔气体停留时间过长的问题,有利于NaNO2生成反应,同时减少了NaNO2与NO2转化为NaNO3的反应,使出塔溶液的NaNO2/NaNO3比值有望提高至30~40 g/L。

(3)从动力和热力平衡考虑,空压机可采用电力或蒸汽驱动。氧化炉副产的3.900 MPa(或2.500 MPa)蒸汽与三合一机组结合,即汽轮机-氧化氮压缩机-尾气透平为一体,实现热能和动力的有效回收与利用。

9 结语

直接法硝酸盐生产工艺自1998年实现大型化工业生产以来,我国硝酸盐生产规模得到快速发展,现产能达到1 120 kt/a,产量达1 000 kt/a。但经过20年的发展,直接法生产技术仍停留在工业化初期的状态(低压串联六塔碱吸收),存在吸收容积大、能耗高、NaNO2/NaNO3比值低、排放的碱尾气中NOx含量高等弊端。为此,笔者提出了直接综合法工艺:采用2种压力等级的碱吸收,前段吸收压力为0.150~0.160 MPa,后段吸收压力为0.300 MPa;对1#和2#碱吸收塔的结构进行改造,改为一塔2段吸收;此外,对热能和动力系统进行了调整,原空压机采用电力驱动,蒸汽驱动三合一机组,实现企业热电平衡利用。与直接法工艺相比,直接综合法工艺的NaNO2/NaNO3比值由15~20 g/L至少可提高至35 g/L,吸收容积系数从4.66 m3/(d·t)下降至2.80 m3/(d·t),排放尾气中NOx体积分数可从0.223%降至0.113%。对于80 kt/a硝酸盐装置,采用直接综合法工艺年可增收925万元,减少NOx排放量约536.6 t,不仅具有良好的经济效益和环境效益,而且可以完善和提升直接法硝酸盐的生产技术水平。