“30·52”项目变换装置运行总结

2019-08-30孙兆飞崔志杰

肖 笛,孙兆飞,崔志杰

(1.杭州林达化工技术工程有限公司 浙江杭州 310012;2.山西阳煤丰喜泉稷能源有限公司 山西稷山 043200)

山西阳煤丰喜泉稷能源有限公司“30·52”尿素联产70 kt/a液化天然气项目于2015年12月28日成功投产,迄今已稳定运行3年以上。该项目的变换装置采用水冷移热变换工艺,水移热变换炉选用杭州林达化工技术工程有限公司绕管反应器技术,为国内较早投运的几套大型水冷移热变换装置之一,经历了长周期生产的检验。

1 变换装置工艺流程

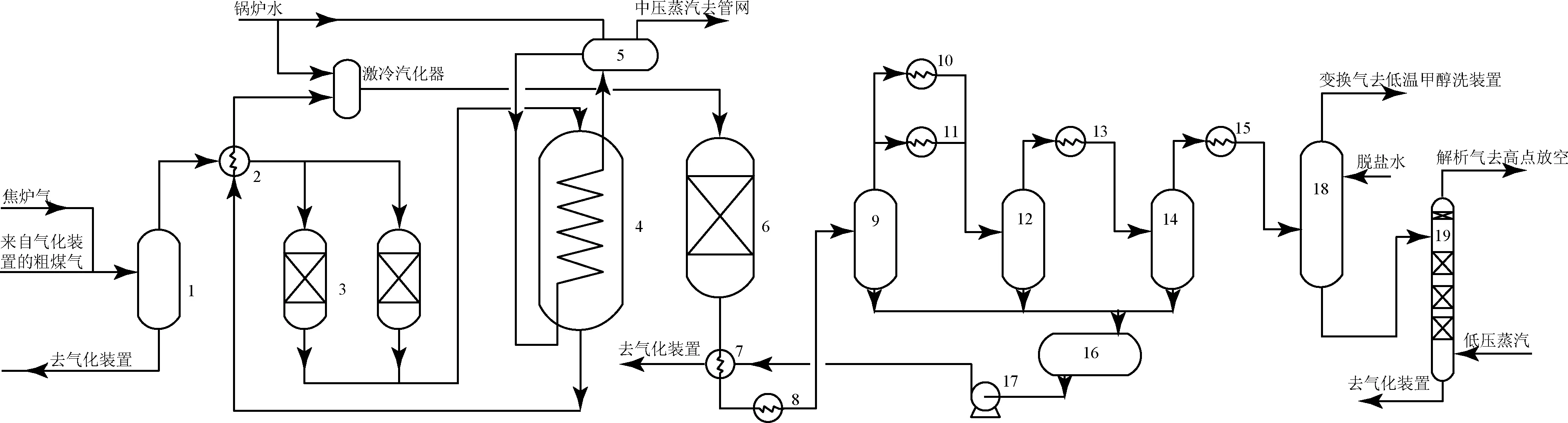

变换装置以来自水煤浆加压气化装置的粗煤气和焦炉气混合气为原料气,经2台变换炉使气体中的CO含量降至设计要求,其中:第1台变换炉采用水移热变换,第2台变换炉采用绝热深度变换。设计要求:处理气量约240 000 m3/h(标态),粗煤气中含CO约39.0%(干基,物质的量分数,下同),1#变换炉出口气体含CO降至≤1.2%,2#变换炉出口变换气含CO≤0.4%。变换装置工艺流程如图1所示。

来自气化装置的粗煤气与焦炉气混合(温度206.5 ℃,压力3.59 MPa),经气液分离器分离出工艺冷凝液后进入煤气预热器壳程与移热变换后的气体换热,再进入脱毒槽。脱毒槽1开1备,主要用于除氧、阻挡煤灰等固体杂质。过滤脱除煤灰后的煤气进入移热变换炉(1#变换炉)进行变换反应,变换后的气体经煤气预热器管程加热进1#变换炉的粗煤气,然后进入绝热变换炉(2#变换炉)进行变换反应,并可根据运行情况通过激冷汽化器补入锅炉水来调整CO变换深度(目前未补入锅炉水)。经2#变换炉绝热变换后的变换气(CO含量降至0.4%以下)依次经工艺冷凝液预热器、低压废热锅炉、锅炉水预热器、蒸汽冷凝液预热器、脱盐水预热器及1#~4#气液分离器回收热量降温,然后经水冷器冷却至40 ℃,再经5#气液分离器洗氨分液后送至低温甲醇洗装置。1#~4#气液分离器分离出的工艺冷凝液经工艺冷凝液预热器预热后送至气化装置;5#气液分离器分离出的工艺冷凝液经汽提塔汽提后,液相送气化装置,解析气去高点放空。

1.1#气液分离器 2.煤气预热器 3.脱毒槽 4.移热变换炉 5.汽包 6.绝热变换炉 7.冷凝液预热器 8.低压废热锅炉9.2#气液分离器 10.蒸汽冷凝液预热器 11.锅炉水预热器 12.3#气液分离器 13.脱盐水预热器 14.4#气液分离器15.水冷器 16.冷凝液缓冲罐 17.冷凝液增压泵 18.5#气液分离器 19.汽提塔图1 变换装置工艺流程

1#变换炉塔顶汽包副产4.30 MPa(表压)饱和蒸汽,经过2段变换后的变换气在低压废热锅炉副产0.50 MPa(表压)饱和蒸汽。

1#变换炉装填Φ4 mm×6 mm QDB- 06型变换催化剂78 m3,2#变换炉装填Φ4 mm×6 mm EB- 6型变换催化剂75 m3。

2 技术特点

(1)流程上设置两级变换,1#变换炉解决了变换反应过程中的放热问题,出口气体温度低,利于CO更接近于平衡浓度,变换装置的绝大部分反应热通过副产中压蒸汽予以回收,有效降低了第2段变换反应的负荷;2#变换炉仅在1#变换炉内变换催化剂活性逐渐衰退时起到把关作用。整个工艺流程短,配置合理。

(2)生产控制手段多,2台变换炉进口均设置了补水口和补汽口,可以满足不同负荷、催化剂不同使用阶段的生产,调节更加灵活。该装置投运3年来,出口变换气中CO含量基本无变化。

(3)1#变换炉采用绕管反应器技术,内件每根缠绕管为等长无缝钢管,内部无焊接点,本质安全可靠;管子两端连在壳体上,焊缝质量可通过内部充压外部进行检查,保证安全连续生产。变换炉的锅炉水系统采用自然循环。

(4)一级变换副产压力4.30 MPa以上蒸汽,设计时考虑补入变换装置,避免使用外部高压蒸汽。

(5)高位反应热用于加热工艺冷凝液、锅炉水和蒸汽冷凝液,低位热能用于副产低压蒸汽和加热脱盐水,热量得到充分回收。

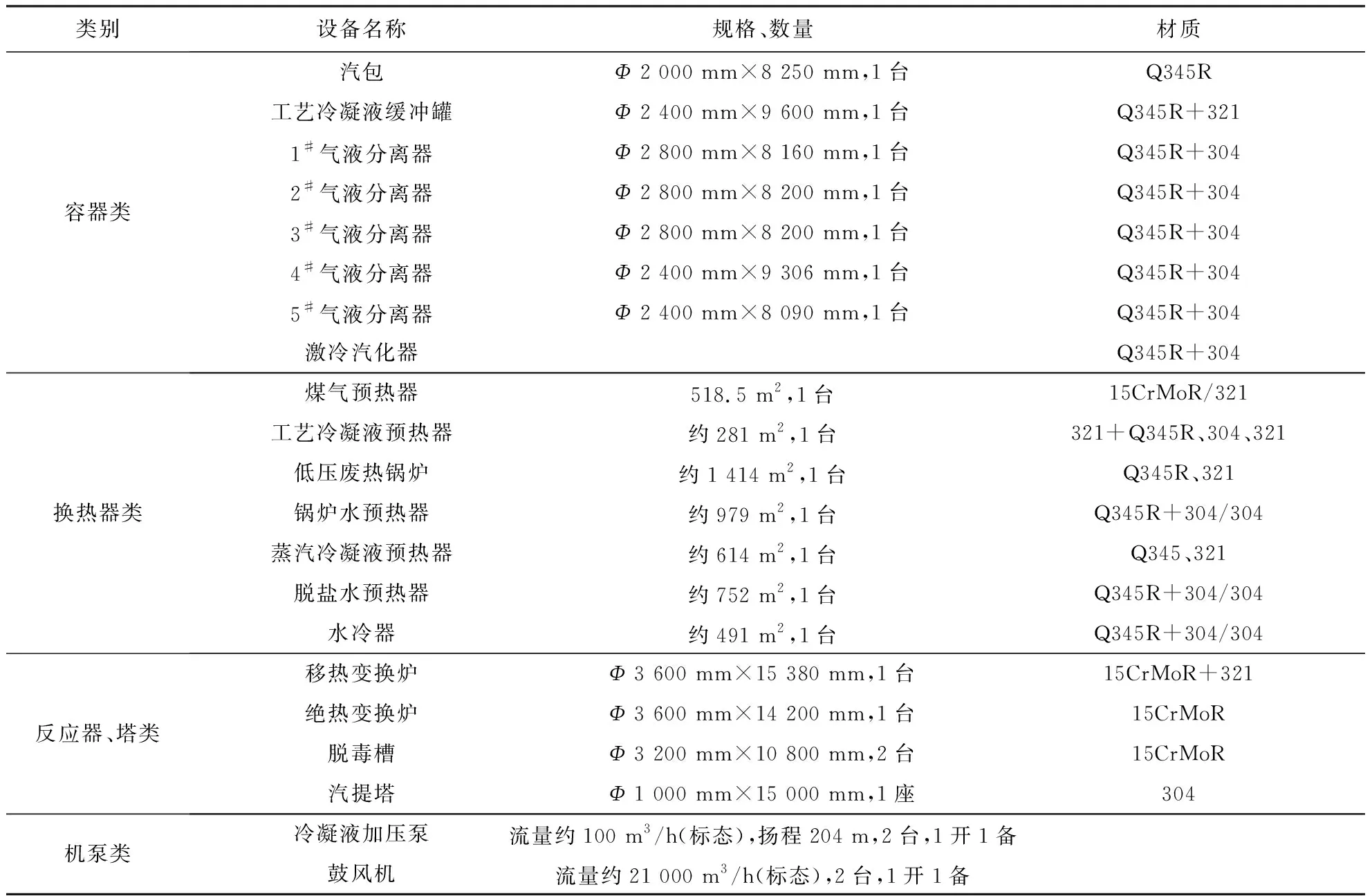

3 主要设备

变换装置主要设备如表1所示。

4 运行情况

4.1 催化剂的装填、硫化及开车

先在1#变换炉底部依次装填Ф 25 mm以及Ф 15 mm耐火瓷球7 m3和2 m3,然后在瓷球上部装填变换催化剂。变换催化剂采用均匀撒布法装填,装填过程通过分段多点测量装填高度确保装填均匀一致,装填时间总计约48 h。

变换催化剂采用绝热循环法硫化。变换装置先采用纯氮气循环升温,当催化剂床层各点温度均达到200~220 ℃时恒温2 h,然后配氢及CS2对变换催化剂进行硫化。开工加热器采用电加热,总功率为2 000 kW。通过测定气体中H2S含量来精确控制CS2的加入量,共消耗CS2约6.2 t。

表1 变换装置主要设备

类别设备名称规格、数量材质容器类汽包Φ 2 000 mm×8 250 mm,1台Q345R工艺冷凝液缓冲罐Φ 2 400 mm×9 600 mm,1台Q345R+3211#气液分离器Φ 2 800 mm×8 160 mm,1台Q345R+3042#气液分离器Φ 2 800 mm×8 200 mm,1台Q345R+3043#气液分离器Φ 2 800 mm×8 200 mm,1台Q345R+3044#气液分离器Φ 2 400 mm×9 306 mm,1台Q345R+3045#气液分离器Φ 2 400 mm×8 090 mm,1台Q345R+304激冷汽化器Q345R+304换热器类煤气预热器518.5 m2,1台15CrMoR/321工艺冷凝液预热器约281 m2,1台321+Q345R、304、321低压废热锅炉约1 414 m2,1台Q345R、321锅炉水预热器约979 m2,1台Q345R+304/304蒸汽冷凝液预热器约614 m2,1台Q345、321脱盐水预热器约752 m2,1台Q345R+304/304水冷器约491 m2,1台Q345R+304/304反应器、塔类移热变换炉Φ 3 600 mm×15 380 mm,1台15CrMoR+321绝热变换炉Φ 3 600 mm×14 200 mm,1台15CrMoR脱毒槽Φ 3 200 mm×10 800 mm,2台15CrMoR汽提塔Φ 1 000 mm×15 000 mm,1座304机泵类冷凝液加压泵流量约100 m3/h(标态),扬程204 m,2台,1开1备鼓风机流量约21 000 m3/h(标态),2台,1开1备

当催化剂床层进出口H2S浓度分析结果合格后(H2S质量浓度达到15~20 g/m3,标态)于400 ℃下恒温约4 h,硫化结束。整个升温及硫化过程总计耗时约80 h。

导气前,用循环氮气将催化剂床层温度降至120~150 ℃,然后将锅炉水补入汽包,与1#变换炉换热建立汽包液位,用开工蒸汽补入汽包与1#变换炉内件之间的锅炉水循环系统中,对锅炉水系统升温,同时用氮气对变换系统充压。当催化剂床层温度上升至250 ℃后,开始引入原料粗煤气至1#变换炉中。整个导气过程用时约2 h。

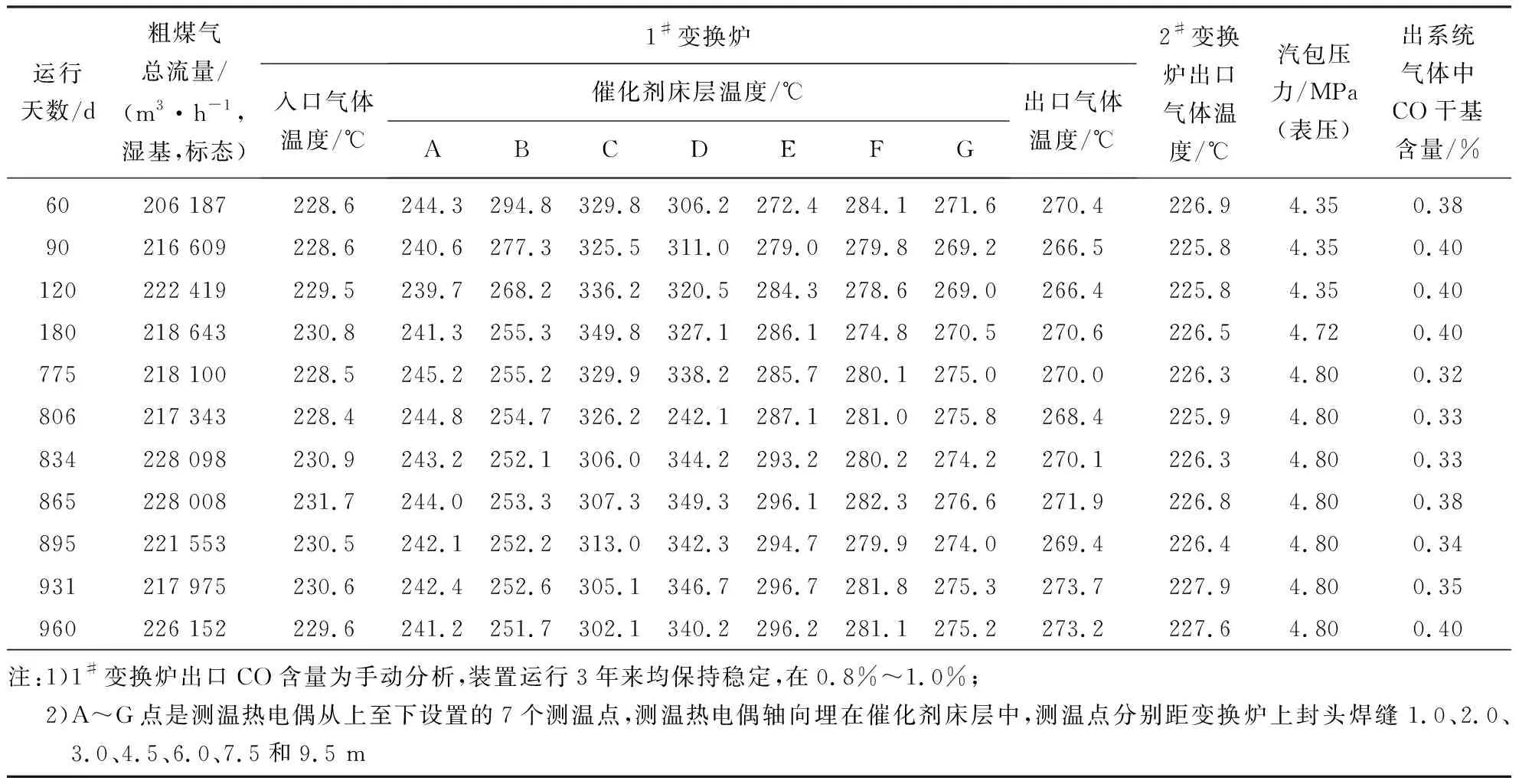

4.2 正常生产情况

如表2所示,变换装置投运3年来,各项工艺参数均优于设计值。出变换系统变换气中CO含量始终≤0.4%,外部蒸汽消耗量为零(变换系统未补入蒸汽),吨氨汽包副产2.50 MPa(表压)饱和蒸汽450 kg、低压废热锅炉副产0.50 MPa(表压)饱和蒸汽450 kg,吨氨送至气化装置的高温冷凝液(190 ℃)为1 140 kg,变换装置吨氨消耗循环冷却水(30 ℃进界区,40 ℃出界区)和电分别为3.6 t和约3.2 kW·h。

变换装置总体运行稳定,需改进之处:①煤气预热器换热面积偏小,传热温差偏大,1#变换炉进口气体温度偏低,后期改造可考虑增加1台换热器;②1#变换炉催化剂装填方案可以优化,根据实际运行情况来看,底部可以多装填瓷球,减少催化剂用量。

5 结语

通过3年多运行,移热变换+绝热变换工艺的可靠性得到了充分验证。通过移热变换将换热元件与反应器合二为一,可以省去相关的换热和热能回收设备,简化工艺流程,减少设备数量。移热变换流程催化剂装填量仅约为传统工艺的75%,变换炉及催化剂投资比传统绝热流程减少约20%[1]。

绕管水冷反应器因其具有设备结构可靠、传热效率高、检修方便等特点,不仅在甲醇合成装置中得到应用,在变换装置中也得到了广泛应用。

表2 变换装置主要运行参数

运行天数/d粗煤气总流量/(m3·h-1,湿基,标态)1#变换炉入口气体温度/℃催化剂床层温度/℃ABCDEFG出口气体温度/℃2#变换炉出口气体温度/℃汽包压力/MPa(表压)出系统气体中CO干基含量/%60206 187228.6244.3294.8329.8306.2272.4284.1271.6270.4226.94.350.3890216 609228.6240.6277.3325.5311.0279.0279.8269.2266.5225.84.350.40120222 419229.5239.7268.2336.2320.5284.3278.6269.0266.4225.84.350.40180218 643230.8241.3255.3349.8327.1286.1274.8270.5270.6226.54.720.40775218 100228.5245.2255.2329.9338.2285.7280.1275.0270.0226.34.800.32806217 343228.4244.8254.7326.2242.1287.1281.0275.8268.4225.94.800.33834228 098230.9243.2252.1306.0344.2293.2280.2274.2270.1226.34.800.33865228 008231.7244.0253.3307.3349.3296.1282.3276.6271.9226.84.800.38895221 553230.5242.1252.2313.0342.3294.7279.9274.0269.4226.44.800.34931217 975230.6242.4252.6305.1346.7296.7281.8275.3273.7227.94.800.35960226 152229.6241.2251.7302.1340.2296.2281.1275.2273.2227.64.800.40注:1)1#变换炉出口CO含量为手动分析,装置运行3年来均保持稳定,在0.8%~1.0%;2)A~G点是测温热电偶从上至下设置的7个测温点,测温热电偶轴向埋在催化剂床层中,测温点分别距变换炉上封头焊缝1.0、2.0、3.0、4.5、6.0、7.5和9.5 m

采用移热变换工艺将换热元件置于反应器内,通过汽包锅炉水吸收工艺余热副产蒸汽的方式移走反应热,保持催化剂床层恒温,促进反应向平衡方向移动,从而可减少催化剂用量。