高压氨合成塔内件升级改造总结

2019-08-30张明

张 明

(陕西兴化集团有限责任公司 陕西兴平 713100)

1 改造前氨合成装置工艺流程

图1 改造前氨合成装置气体主线工艺流程

如图1所示,陕西兴化集团有限责任公司1#高压氨合成装置原采用中置式废热锅炉流程、塔外换热、一级水冷、一级氨冷、二级分氨、塔前补压流程,其中新鲜合成气补充位置在三合一设备的冷却端入口。氨合成塔采用DN 1 000 mm二轴一径型内件,3层催化剂总装填量约20.43 t,内置电炉功率为800 kW,设计合成氨产量为80 kt/a,最高氨产量约260 t/d,系统运行压力约30.00 MPa,设计入塔气量为125 000 m3/h(标态),氨净值在12%左右。

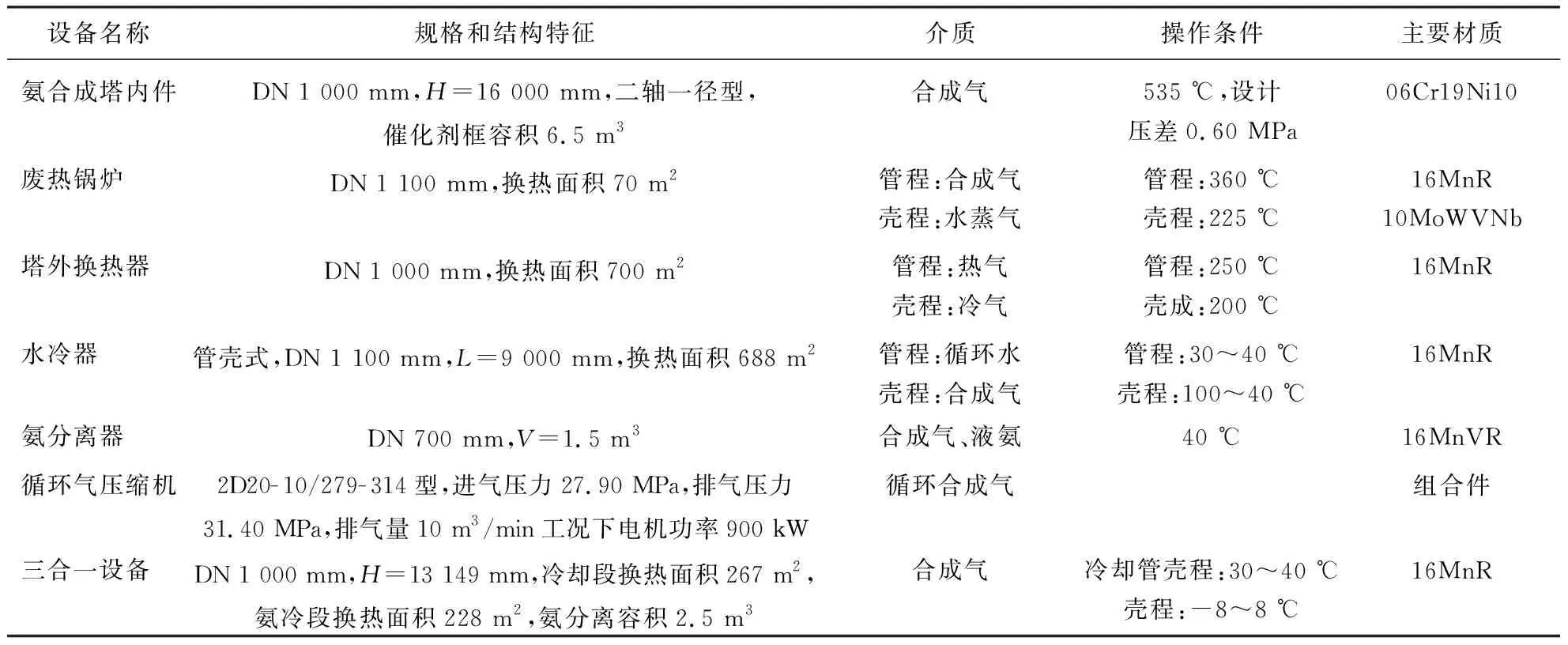

1.1 设备参数

如表1所示,氨合成塔内件催化剂装填量约6.5 m3,吨催化剂生产强度一般在40 t/(d·m3),合成氨理论产量可达到260 t/d,是典型的80 kt/a合成氨装置。经核算,辅机完全满足小时产氨10.8 t的能力。

1.2 运行概况

氨合成装置最大负荷运行参数如表2所示。

表1 氨合成装置主要设备参数

设备名称规格和结构特征介质操作条件主要材质氨合成塔内件DN 1 000 mm,H=16 000 mm,二轴一径型,催化剂框容积6.5 m3合成气535 ℃,设计压差0.60 MPa06Cr19Ni10废热锅炉DN 1 100 mm,换热面积70 m2管程:合成气壳程:水蒸气管程:360 ℃壳程:225 ℃16MnR10MoWVNb塔外换热器DN 1 000 mm,换热面积700 m2管程:热气壳程:冷气管程:250 ℃壳成:200 ℃16MnR水冷器管壳式,DN 1 100 mm,L=9 000 mm,换热面积688 m2管程:循环水壳程:合成气管程:30~40 ℃壳程:100~40 ℃16MnR氨分离器DN 700 mm,V=1.5 m3合成气、液氨40 ℃16MnVR循环气压缩机2D20-10/279-314型,进气压力27.90 MPa,排气压力31.40 MPa,排气量10 m3/min工况下电机功率900 kW循环合成气组合件三合一设备DN 1 000 mm,H=13 149 mm,冷却段换热面积267 m2,氨冷段换热面积228 m2,氨分离容积2.5 m3 合成气冷却管壳程:30~40 ℃壳程:-8~8 ℃16MnR

表2 氨合成装置最大负荷运行参数

项目运行参数项目运行参数氨产量/(t·h-1)10.8氨冷器温度/℃0新鲜气量/(m3·h-1,标态)32 000塔二次出口气体温度/℃302入塔气量/(m3·h-1,标态)132 000废热锅炉出口气体温度/℃205第1催化剂床层温度/℃500水冷器入口气体温度/℃82第2催化剂床层温度/℃495水冷器出口气体温度/℃28第3催化剂床层温度/℃470循环气含甲烷体积分数/%4塔入口气体压力/MPa30.00合成塔阻力/MPa0.83塔二次进口气体温度/℃175系统阻力/MPa2.30塔壁温度/℃38循环机入口气体温度/℃41副产蒸汽量/(t·h-1)8.1循环机出口气体温度/℃44气氨压力/MPa0.26

1.3 运行情况评价

该氨合成装置最大产能可达260 t/d,计算得吨氨气体循环量122 000 m3(标态)、副产蒸汽量为0.75 t、消耗新鲜原料气量2 960 m3(标态);根据氨冷器温度,计算得入塔气含氨体积分数约为3.2%;根据吨氨循环量和入塔气氨含量,计算得出塔气含氨体积分数为15.7%,则氨净值为12.5%。

该二轴一径内件使用6年后(2010年初),顶盖填料函存在问题,冷热气体会出现互窜现象,使第1催化剂床层同平面温差过大,达到60 ℃,氨产量下滑至9 t/h;同时,氨合成塔下部换热器也存在问题,导致废热锅炉入口气体温度偏低。由于当时处于硝酸铵销售旺季,无法停车检修,为了缩小同平面温差,启用塔内电炉补充热量,使同平面温差保持在30 ℃以内,此时合成氨产量约在10 t/h。2017年8月,利用停车机会对氨合成塔进行了检修,但未能从根本上解决问题。考虑到该内件使用时间已久,可能存在其他内部缺陷[1],故决定更换内件。

2 改造过程

2.1 内件形式的选择

鉴于氨合成塔内件存在氨净值低、阻力大、操作不稳定、能耗高等问题,且氨合成装置的辅机和附属设备完全可以满足日产260 t氨的要求,因此决定采用一轴二径型内件取代原有的二轴一径型内件,并充分利用高压外筒,尽可能增大催化剂框容积[2]。采用一轴二径型内件的原因:①由于反应初期反应速率快,保留1个轴向层可起到均布反应气体的作用,防止因气流分布不均而导致的转化率差异过大,进而引起同平面温差过大;②采用2个径向层是为了降低气体流动速率,延长气体停留时间,同时可增加小颗粒催化剂的装填量,有利于提高氨净值[3]。

一轴二径型内件的技术关键是径向层气体的分布与混合。由于径向层流道大,很容易出现气体偏流现象,因此决定径向段催化剂床层设置桥型分布器。一轴二径型内件主要技术参数如表3所示。

表3 一轴二径型内件主要技术参数

项目技术参数工作压差/MPa0.20设计压差/MPa0.60工作温度/℃515/430主要受压元件材质06Cr19Ni10催化剂框容积/m3 总容积6.7 第1催化剂床层(轴向层)1.7 第2催化剂床层(第1径向层)2.1 第3催化剂床层(第2径向层)2.9换热面积/m2 上换热器30.17 下换热器80.73

2.2 内件安装和催化剂升温还原

利用2018年1月下旬计划检修机会对氨合成塔内件进行更换,首先打开氨合成塔顶部大盖,吊出原有内件催化剂框并倒出催化剂;一轴二径型内件的安装严格按照供应商的要求进行,安装前先对塔内换热器进行充压试漏,确认无泄漏后方可安装,上、下筒体对接根据定位销分段装入。本次选用了宽温区活性更好的A301型催化剂,其中:第1催化剂床层装填粒径3.3~4.7 mm催化剂4.8 t,轴径向界面装填粒径4.7~6.7 mm催化剂0.7 t,第2和第3催化剂床层分别装填粒径1.5~2.5 mm催化剂6.2 t和8.6 t,整个催化剂框共装填催化剂20.3 t。小颗粒催化剂全部装填在径向层,占催化剂总装填质量的73%。

计划检修完毕之后,先用氮气将系统充压至0.60 MPa并用氮气进行置换,分析确认系统含氧体积分数<0.2%后,继续用新鲜气充压至12.00 MPa。催化剂采用分层还原法还原,还原期间根据循环气的水汽浓度进行提压,还原主出水期控制水汽质量浓度<3.0 g/m3(标态),定期排出氨水并统计出水量。当还原度达到97%以上且水汽质量浓度<0.2 g/m3(标态)时,将系统压力提高至16.00 MPa转入轻负荷运行阶段,同时停用电炉并打开层间换热冷气阀调节催化剂床层温度至475 ℃左右。轻负荷运行3 d后,转入正常生产操作阶段。

3 运行效果及经济效益

3.1 运行效果

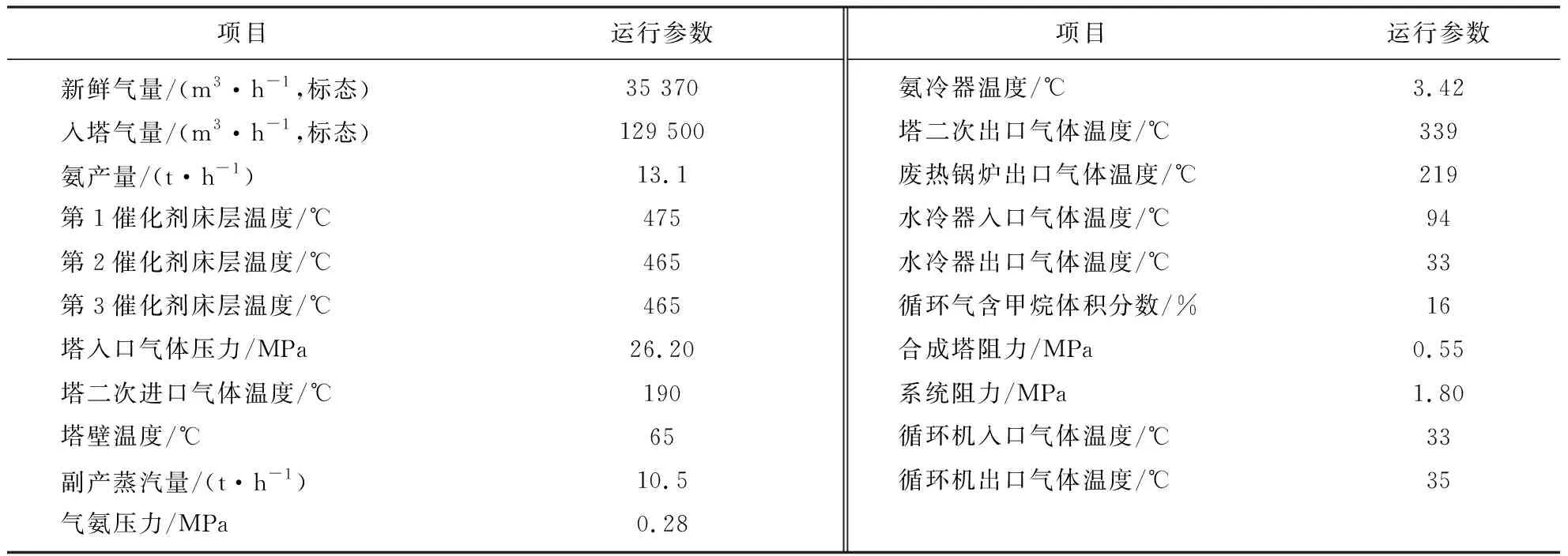

改造后氨合成装置最大负荷运行参数如表4所示。

从表4可以看出,氨合成装置产能达到了314 t/d的水平,计算得吨氨气体循环量9 880 m3(标态)、副产蒸汽量为0.79 t、消耗新鲜原料气量2 700 m3(标态);根据氨冷器温度,计算得入塔气含氨体积分数约为3.6%;根据吨氨气体循环量和入塔气氨含量,计算得出塔气含氨体积分数为19.5%,则氨净值为15.9%。

运行结果表明,改造达到了增产节能的目的,产能提高至300 t/d以上的水平。据统计,由于系统运行压力和合成回路阻力下降,合成气压缩机和循环气压缩机的运行电流分别下降了20 A和10 A,节能效果显著。本次改造选用的一轴二径型内件不足之处:①由于内件设计压差较小,仅为0.60 MPa,且塔内件与外环隙设计间距过小,导致通气阻力增大,被迫开启塔近路,使塔壁温度比改造前提高30 ℃左右,造成少部分热量损失。②由于氨产量增加2.3 t/h,相当于废热锅炉热负荷增加7.1×106kJ/h(1.7×106kcal/h),受废热锅炉换热面积的限制,导致部分热量后移,使得水冷器入口气体温度提高近12 ℃,水冷器出口气体温度提高了4 ℃。但由于水冷后的气量比改造前少,与原工况相比,没有造成额外热量后移至氨冷器,因此冰机负荷没有变化。

表4 改造后氨合成装置最大负荷运行参数

项目运行参数项目运行参数新鲜气量/(m3·h-1,标态)35 370氨冷器温度/℃3.42入塔气量/(m3·h-1,标态)129 500塔二次出口气体温度/℃339氨产量/(t·h-1)13.1废热锅炉出口气体温度/℃219第1催化剂床层温度/℃475水冷器入口气体温度/℃94第2催化剂床层温度/℃465水冷器出口气体温度/℃33第3催化剂床层温度/℃465循环气含甲烷体积分数/%16塔入口气体压力/MPa26.20合成塔阻力/MPa0.55塔二次进口气体温度/℃190系统阻力/MPa1.80塔壁温度/℃65循环机入口气体温度/℃33副产蒸汽量/(t·h-1)10.5循环机出口气体温度/℃35气氨压力/MPa0.28

3.2 经济效益

改造后,合成气压缩机运行功率由3 271 kW降至2 992 kW,循环气压缩机运行功率由560 kW降至467 kW,吨氨实际副产蒸汽量增加0.04 t。按氨产量13.1 t/h、电价0.52元/(kW·h)、蒸汽70元/t、年运行时间330 d计,则年可降低生产成本约182万元。由于反应效果好,循环气中甲烷体积分数可提高至16%,系统放空量很少,减少了有效气体的损失,使吨氨消耗的原料气下降。在总氨产量不变的条件下,1#氨合成装置产能增加后分流了一部分新鲜气,使2#氨合成装置的压力降低、循环气量减少,2台新鲜合成气压缩机的电流分别下降了20 A和15 A,经测算,2#氨合成装置年可降低生产成本约134万元。本次改造投资仅130万元(包含催化剂),不到半年即可收回全部投资。

4 结语

本次氨合成装置改造仅对氨合成塔内件进行了更换,采用了阻力小、氨净值高的一轴二径型内件。在高压氨合成装置采用此种内件时,一定要对系统辅机的能力进行核算,尤其是废热锅炉、塔外热交换器、水冷器的能力,防止热量出现后移而加重氨冷器的负荷,否则若冰机能力不够,将会导致入塔气氨含量升高,从而影响氨净值的提高。因此,在采用该内件改造前,必须全面核算系统辅机的能力,根据计算结果适当填平补齐辅机能力,从而确保改造达到预期目标。