食用植物油脂凝胶化技术研究进展

2019-08-22曹振宇刘泽龙张慧娟任顺成裴成利

曹振宇,刘泽龙,,张慧娟,王 静,任顺成,裴成利

(1.北京工商大学北京食品营养与人类健康高精尖创新中心,北京 100048; 2.中粮营养健康研究院营养健康与食品安全北京市重点实验室,北京 102209; 3.河南工业大学粮油食品学院,郑州 450001; 4.中粮生化专业化公司,长春 130033)

现代食品工业常常会使用如人造奶油、黄油等植物或动物来源的“塑性脂肪”,以满足对含脂食品质构品质的加工要求。塑性脂肪在形态上类似固体,具有抵抗应力的能力,塑性大小主要由固体脂肪含量(SFC),脂肪晶型、大小以及熔化温度等因素决定,尤其以SFC最为重要[1]。植物来源的塑性脂肪主要包括氢化植物油及植物油脂分提、混合、酯交换的油脂,且通常具有比动物脂肪更好的加工性能。但是,植物性塑性脂肪尤其是氢化植物油的饱和脂肪酸含量高,并且脂肪中可能伴随的反式脂肪酸会增加人们患心脏疾病、2型糖尿病等疾病的风险[2]。因此,反式脂肪酸和饱和脂肪酸的日推荐摄入量分别不超过2.2 g和20 g。随着消费者对油脂健康的关注和购买意向的变化,目前专用油脂的开发正呈现出“零/低反式”“低饱和”脂肪酸的趋势和特点。

但是,如果直接使用不饱和脂肪酸含量高的液态植物油大量或完全替代氢化油等传统的植物塑性脂肪,由于油基失去了大量固体脂肪的支撑,其可塑性、硬度等关键性能指标将严重下降。为使油基的性能符合产品的要求,需对上述不饱和植物液油或以其为主要组分的体系进行质构强化。目前,质构强化的途径主要包括两种:一是借助凝胶剂所形成的结晶簇、包埋层或网络结构固化液态油脂,其代表性的产品形态为“油凝胶”;二是借助乳化剂稳定高油相乳液,形成具有一定机械强度的“乳凝胶”[3-4]。鉴于以上两类技术在提高油脂塑性方面所展现出的巨大潜力,本文主要对近年来国内外植物油脂凝胶化技术研究进展进行简要总结,为进一步研究开发及广泛应用植物油脂凝胶化技术提供参考。

1 油凝胶形成机理、制备方法及应用特性

1.1 形成机理

油凝胶是一种热可逆的且具有黏弹性的液体状或固体状脂类混合物,主要由植物液油与少量有机凝胶因子组成,属于有机凝胶的一种[5-6]。根据成胶机制的区别,油凝胶主要分为三类:第一类为液态油脂借助凝胶剂在油相内生成的颗粒状或纤维状结晶形成的凝胶;第二类为液态油脂直接在高分子聚合物凝胶剂所形成的网络束缚下形成的凝胶;第三类为被凝胶剂稳定的油滴经密集堆叠而形成的凝胶[7]。

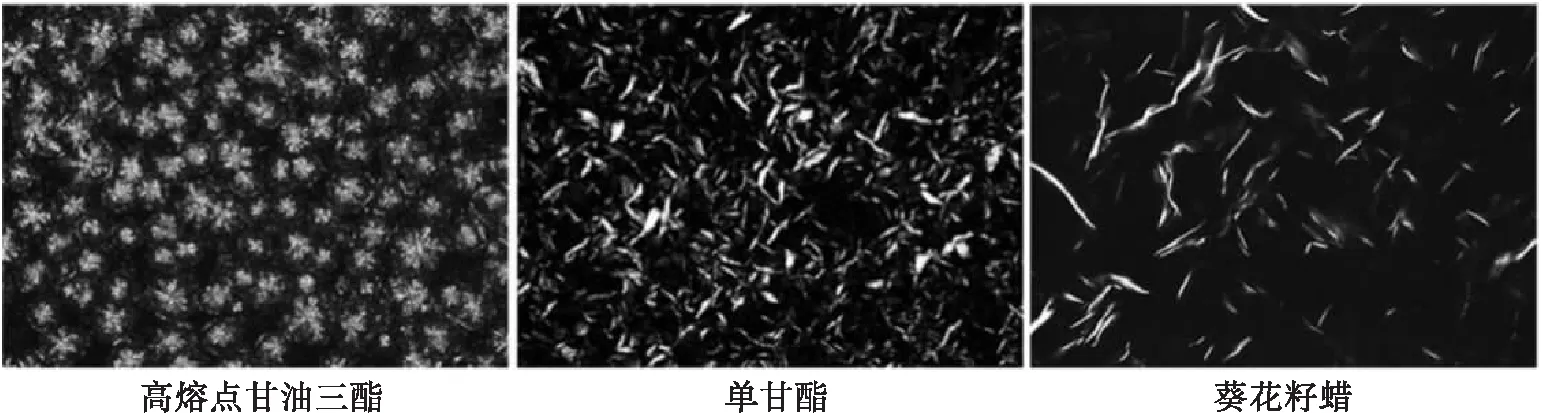

其中,第一类凝胶剂主要为可形成结晶的物质,如单甘油脂肪酸酯(单甘酯)、脂肪酸/脂肪醇、植物甾醇等脂质,以及米糠蜡、玉米蜡等天然可食蜡等[3]。此类物质的作用机制与传统高熔点甘油三酯塑化油脂的机制类似,均通过脂质结晶、聚结所形成的网络限制液油部分的移动及赋予产品凝胶的特性。不过,这些凝胶剂晶体的种类、形态、结晶特性(如晶体生长方向、聚集度等)与传统的甘油三酯有所区别[8-9]。甘油三酯晶体具有全方位、多维度生长的特点,形成近似球形的晶体形态,而凝胶剂如单甘酯、葵花籽蜡等倾向于形成二维或者一维的晶体(图1)。因此,这种脂类凝胶剂可以在更低的晶体浓度下形成致密的晶体网络,将油相凝胶化[7]。

图1 脂质晶体的偏振光显微镜图像[7]

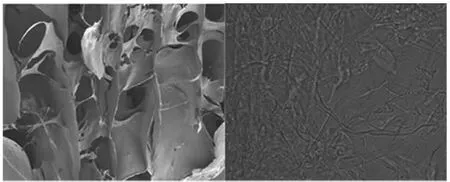

第二类凝胶剂包括乙基纤维素(EC)、羟丙基甲基纤维素(HPMC)等可发生分子自组装的高分子聚合物。该类凝胶剂通过在油相内部或者外部形成支撑网络或包裹结构将油脂凝胶化[10-12]。EC可在油相中通过分子间氢键自组装后形成的珊瑚状三维网络体系稳定油脂而形成凝胶[10]。HPMC(图2)可以借助水相形成多孔材料,随后在油相中分散并经剪切激发形成可限制油滴移动的致密网络,从而将油脂凝胶化[13-14]。

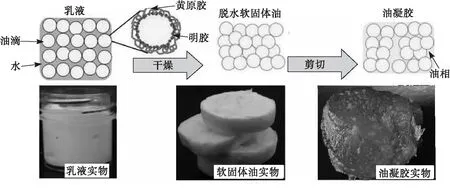

第三类凝胶剂主要为蛋白、多糖等具备良好界面稳定能力的高分子聚合物,包括乳球蛋白,明胶/黄原胶复合体系,明胶与葡甘露聚糖、大豆分离蛋白、玉米醇溶蛋白复合体系等[15-22]。此类体系通常不能通过凝胶剂自身形成的晶体或自组装网络直接将油脂凝胶化。以明胶/黄原胶复合凝胶剂所形成的油凝胶为例(图3),明胶/黄原胶先附着在油滴表面通过乳化作用形成油/水乳液,随后通过常压干燥或冷冻干燥去除该乳液中的水分使油滴密集堆叠,形成脱水软固体油,随后在剪切作用下破坏一部分油滴的乳化层释放部分油相形成油凝胶。其中,凝胶剂通过分子间作用力在油滴相界面上桥接形成具备强空间位阻、电荷斥力的保护膜层从而稳定油滴。

图2 HPMC多孔材料的扫描电镜图(左)及2%HPMC形成的油凝胶投射电镜图(右)[13]

图3 明胶/黄原胶基油凝胶的表观及结构示意图[15]

1.2 制备方法

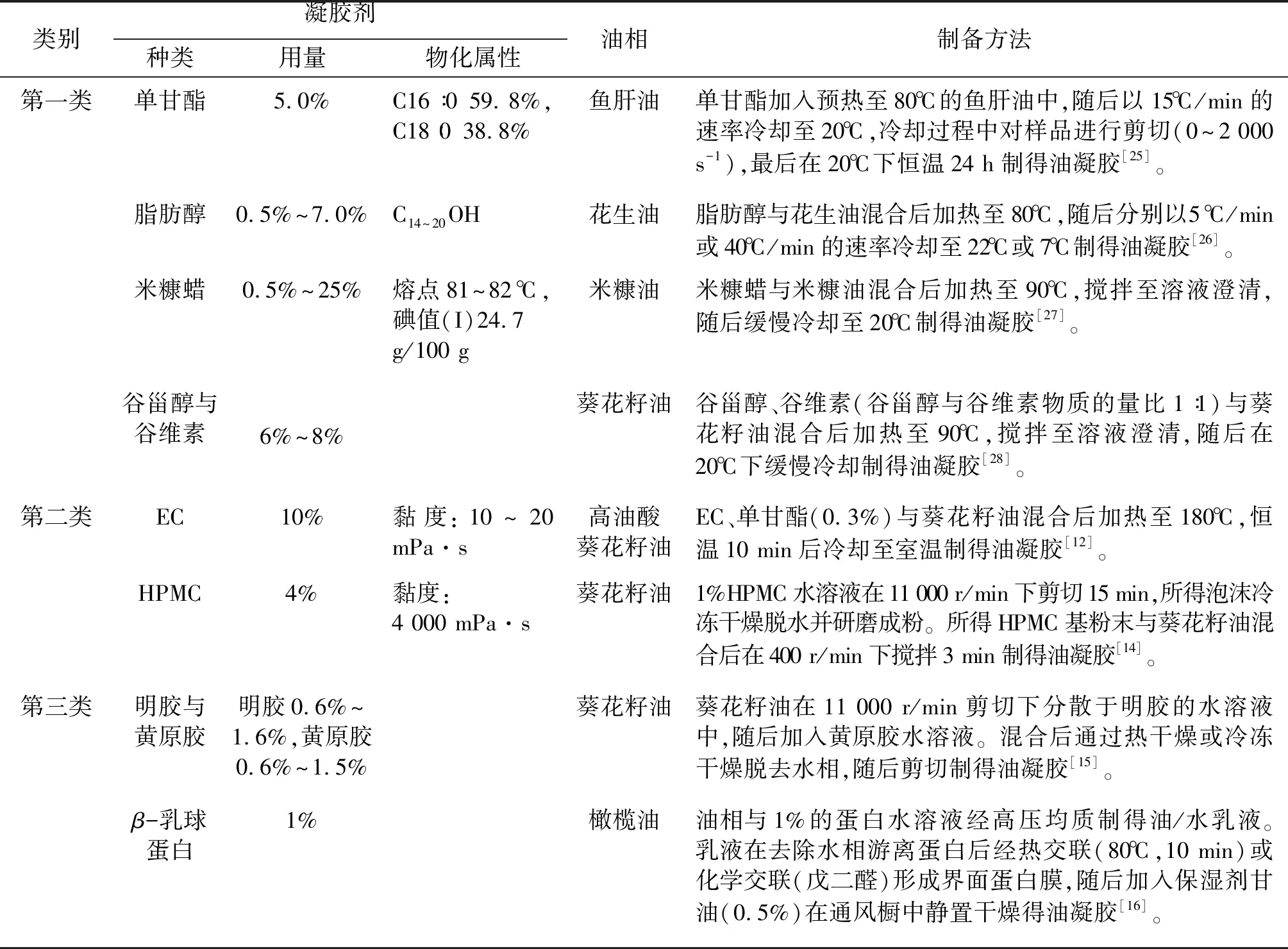

上述三类油凝胶的制备体系与方法举例见表1。

表1 三类油凝胶的制备体系与方法举例

其中,第一类油凝胶的制备过程一般需要先将凝胶剂在80~90℃的油相中高温溶解,而后控制降温速率使其冷却形成结晶或自组装网络而获得油凝胶。这种油凝胶的制备流程最为简便,但凝胶剂结晶时易受外部环境影响。如,结晶过程的剪切作用,可显著改变单甘酯油凝胶的晶体形态、结构,并使其储存模量大幅下降(>90%)。又如在不同降温速率下形成的虫胶蜡基油凝胶的储存模量可相差3~4倍[23]。第二类油凝胶的制备一般会根据凝胶剂(如EC,HPMC等)的性质采取两种截然不同的方法:一种方法为先将高聚物、表面活性剂与油脂混合,通过升温将高聚物熔化,然后降温使其析出并形成自组装网络,这种方法中油相的温度远高于第一类,所以可能会对加工过程中的油脂品质带来风险。在这种制备方法中,胶凝温度对形成油凝胶的质构有明显的影响,如在不同温度下(-20~100℃)形成的EC油凝胶硬度可相差4~5倍[24]。另一种制备方法是通过在常温或低温的水中将髙聚凝胶剂溶解发泡并干燥成粉,形成的多孔材料可直接吸油成胶。这种油凝胶的制备过程不涉及高温、添加剂的使用,制备过程较为简便,但是凝胶剂的制备步骤较为烦琐。第三类油凝胶一般使用乳液模板法制备,主要涉及油-水两相乳液的制备、乳液脱水再激发成胶等步骤。其中,乳液制备时油-水界面膜的形成方式对油凝胶的特性影响较大。在β-乳球蛋白油凝胶的制备中,戊二醛交联成膜的油凝胶膨胀弹性可为热交联成膜油凝胶的2倍[16]。

1.3 应用特性

对油凝胶应用特性的研究是近年来本领域的热点,主要包括对油凝胶物化特性的调控,及其在不同食品体系中的应用开发。脂肪酸和脂肪醇类凝胶剂在凝胶化油脂的过程中,由于相互存在协同效应,当碳数在16~22范围时,使用碳数相同的脂肪酸和脂肪醇,可加快其在油脂中的结晶速率并形成更致密的微观网络结构;并且通过特定比例的脂肪酸和脂肪醇混合凝胶剂所形成油凝胶的硬度能达到各自单独使用时的3~4倍[29]。

葵花籽蜡与小烛树蜡、米糠蜡等为天然可食用蜡类凝胶剂的代表,其凝胶性能与其结构(如酯碳链长度等)、纯度、使用方式(如油凝胶的冷却速率等)等因素密切相关[30]。虽然油凝胶的质构大都可以通过凝胶剂用量调节,但是不同类别的凝胶剂所带来的边界效应不同,如HPMC油凝胶在HPMC用量4%下黏度可达6 000 Pa·s,但继续增加HPMC用量对其黏度无明显的提升[13]。明胶/黄原胶油凝胶的质构在该复合胶凝剂不同混合比例下的硬度可相差7~8倍[15]。热稳定性方面,相比第一类油凝胶,第二类油凝胶热稳定性较好,如HPMC油凝胶质构在80℃时仍未有明显衰减[3,13]。第三类油凝胶的热稳定性与所用凝胶剂的特性有关。如相比于乳球蛋白网络,明胶/黄原胶体系形成的油滴网络层更为坚固[15]。

当前,油凝胶技术在食品中的应用主要集中于对高饱和塑性脂肪的替代。使用蜂蜡/谷维素油凝胶替代冰淇淋中50%黄油后,其膨胀率、融化率及感官特性等指标无明显变化[31]。使用HPMC油凝胶替代玛芬蛋糕中50%的起酥油后仍能基本保持产品的比容、质构等品质指标[14]。但是,仍不能忽视消费者对感官品质的实际要求和接受程度[14]。另一方面,油凝胶具备的独特性质可对现有塑性脂肪的缺陷起一定改善、弥补的作用。如夹心巧克力的硬质壳料与软质芯料之间易发生油脂迁移,易引起巧克力表面起霜并造成其货架期缩短,而油凝胶的应用可以有效改善此现象[32]。单甘酯油凝胶与棕榈仁油的混合物(4∶ 1)可作为一种低饱和度的健康巧克力芯料油,其在结构稳定性及质构特性上满足应用所需,且具有较低的油脂迁移率[32]。谷甾醇/谷维素油凝胶也具备相似的特性。当其被分别混入巧克力糖果的壳料、芯料中或作为二者的夹层时,壳料混入油凝胶的样品油脂迁移率最低。如混入2.5%油凝胶的样品在放置24周后的油脂迁移量比对照样品降低了55%以上[28]。

2 乳凝胶形成机理、制备方法及应用特性

2.1 形成机理

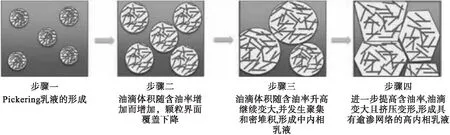

乳凝胶具有一定机械强度。乳凝胶中的油相为分散相,占比一般大于50%;当乳液中的油相体积分数在50%~74%时属于中内相乳液,油相体积分数不低于74%时属于高内相乳液。其凝胶机制可能为:在油相占比低的情况下,乳化颗粒在油滴表面吸附并稳定油滴,形成普通Pickering乳液;当增加含油率时,油滴球状结构逐渐消失,油滴表面颗粒发生铺展或拉伸,其颗粒覆盖率也同步降低;当乳化体系含油率继续增加时(>50%),油滴间发生聚集的概率升高,并开始发生密堆积,形成中内相乳液;当含油率进一步增加时(≥74%),油滴变大聚集,并且相互挤压发生变形,通过这些变形的密堆积油滴组成逾渗网络束缚住水分,并形成高内相乳液[33](图4)。形成乳凝胶的传统凝胶剂多为具有较强乳化和稳定能力的小分子乳化剂或如蛋白/多糖体系等大分子乳化剂。其中,乳化剂种类的选择很关键,体系搭配不当易导致乳液发生相反转[33-34]。

近年来,一些固体颗粒也被发现具有乳化稳定等功能。这些固体颗粒一般被称为Pickering粒子,其在油/水体系中容易吸附在油相液滴的相界面上凝聚成为固状壳。该类固状壳形成的物理屏障比传统小分子稳定剂层更厚,可更有效地阻碍油相液滴的聚结,从而有效提升乳化体系的稳定性[4]。通过该方式稳定的乳液体系一般称之为Pickering乳液,可以广泛应用于对稳定性、清洁标签有较高要求的食品体系中[4,35]。可用于食品中的固体颗粒多由如卵清蛋白、β-伴大豆球蛋白、玉米醇溶蛋白/阿拉伯胶等蛋白质或多糖成分制成[36-38]。

图4 多糖稳定的中内相、高内相乳液形成过程[33]

影响上述乳凝胶体系的关键因素是固体颗粒的界面性质,尤其是颗粒大小、界面润湿程度等因素[35]。其中,接触角(θ)是衡量研究对象对其他材料表面润湿性能的重要参数,是润湿程度的量度。当90°>θ>0°时,被固体颗粒稳定的乳液为水包油型;当180°>θ>90°时,乳液为油包水型;当θ=90°时,乳液可为上述任意一种类型。而且,当θ趋近于0°或180°时,固体颗粒乳液体系的稳定性明显降低[34]。在实际应用中,用于形成乳凝胶的固体颗粒θ多处于85°~95°之间,其界面稳定能力较强。

除了油-水体系外,“乳凝胶”技术也可以应用于其他液-液体系中,如通过谷物蛋白稳定甘油中的油脂分散相[39-40]。该体系的凝胶机制为:分散在甘油中的植物油滴被溶解在甘油中的蛋白包裹与稳定,蛋白通过疏水作用力连接油滴并以其为单元构建网络骨架,从而达到限制油滴移动并固化油相的目的[39]。此外,含油量更低的乳凝胶亦可通过凝胶剂在连续相中的增稠、胶凝等作用获得,但此类体系不在本文中讨论。

2.2 制备方法

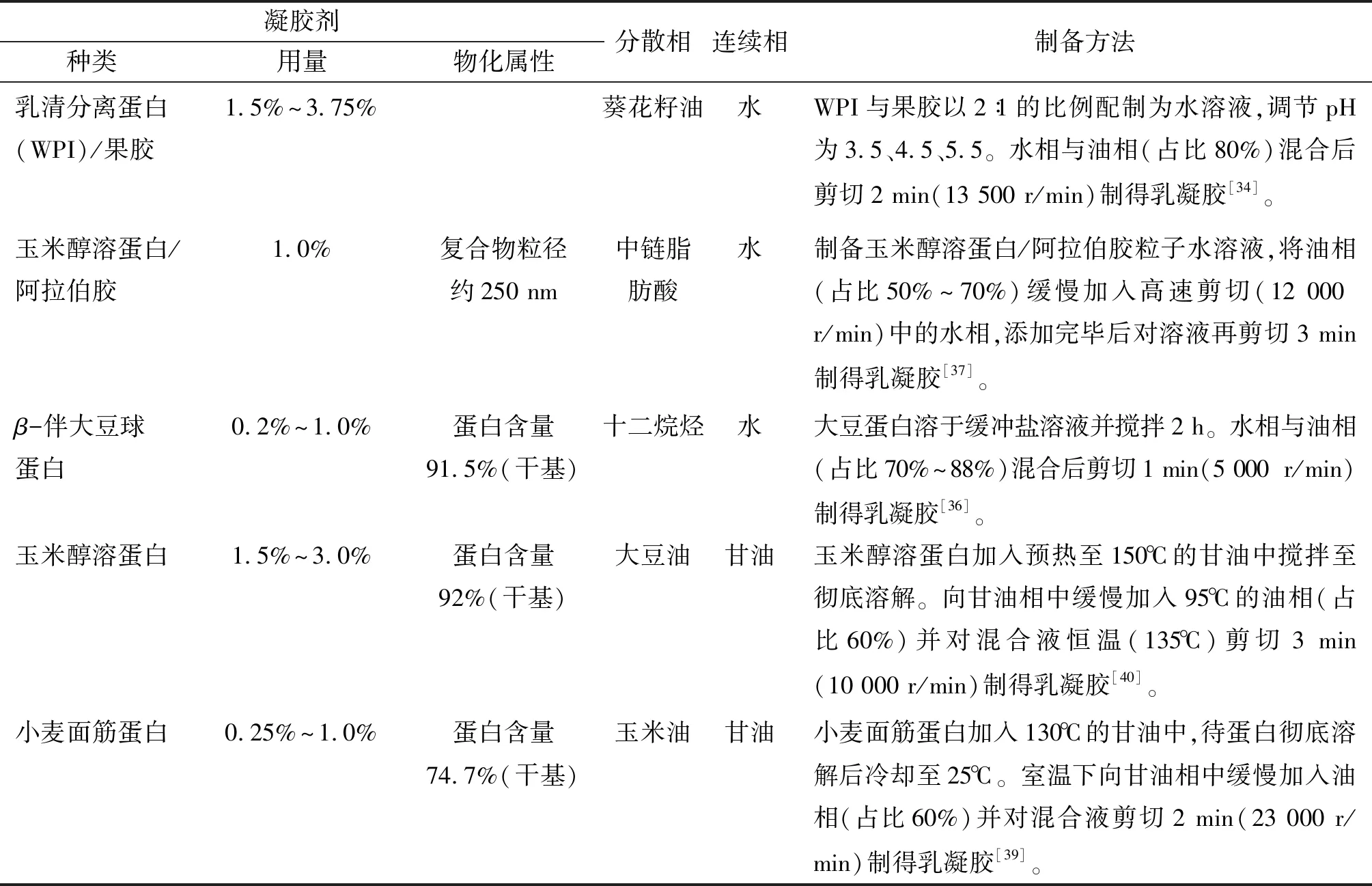

乳凝胶的典型制备体系及方法举例见表2。

表2 乳凝胶的制备体系与方法举例

制备过程主要是将凝胶剂分散或溶解于连续相中,随后与分散相混合并乳化后获得。但对于使用不同种类连续相的乳凝胶,其制备过程会略有不同。对于依靠颗粒稳定的以水为连续相的乳凝胶,制备中通常需要先制备颗粒分散液。分散液的稳定性受乳化分散过程因素的影响,进而影响乳凝胶制品的性质。如明胶颗粒乳凝胶形成时的剪切时间从15 s延长至30 s后,其大粒径液滴(30~50 μm)的数量可降低60%以上,并引起其流变学特性的变化[41]。以甘油为连续相的乳凝胶制备过程相对简便,通常为蛋白类凝胶剂在甘油中直接升温溶解,随后通过与油相混合高速乳化形成凝胶。但由于该过程涉及高温乳化(>130℃),操作安全性风险高于前者。以表2制备方法为例,使用甘油为连续相的乳凝胶弹性相对较高,外观近似于传统的塑性油脂;使用水为连续相的乳凝胶一般具有黏弹特性,当其含油率相对较低时(<80%),外观类似于涂抹类含脂食品。

2.3 应用特性

相比于由小分子乳化剂稳定的传统油-水乳液,乳凝胶中含油率很高并且所选用的凝胶剂可以为油相液滴提供更加牢固的物理屏障;另外,有些凝胶剂还会直接提高乳化体系的质构强度。近年的研究也证明了乳凝胶在不同的外部环境中具有突出的乳化、氧化稳定性。乳清分离蛋白(WPI)/低甲氧基果胶稳定的乳凝胶在施加约7×105g强离心力胁迫下出现的部分乳液分层现象可以在静置1 d后自行恢复[34]。基于颗粒凝胶剂的乳凝胶在稳定性方面更为突出,如玉米醇溶蛋白/阿拉伯胶颗粒稳定的高内相乳凝胶在放置30 d后仍未发生乳液分层或相分离,且平均粒径增加可控制在30%以内[37]。卵清蛋白颗粒与β-伴大豆球蛋白颗粒稳定的乳凝胶在常温储藏60 d以及在100℃加热15 min后表观及油滴大小不发生明显的变化;但其冻融稳定性并不理想,可能与蛋白颗粒在冷冻后于界面脱落有关[36,38]。此外,卵清蛋白稳定的乳凝胶展示出优秀的抗氧化性,溶解于乳凝胶油相中的β-胡萝卜素在95℃下恒温5 h没有明显损失[38]。

乳凝胶可用于涂抹性食品的开发[4,42]。与油凝胶相比,乳凝胶一般为中、高内相的两相乳液体系,具有较高的黏弹特性与剪切稀化特性[34,43]。具备上述特性的高内相乳凝胶体系与商业蛋黄酱非常类似,可以很好地模拟后者的口感,在这类高脂涂抹体系中具有很大的应用潜力[43-44]。小麦面筋蛋白稳定的乳凝胶与传统蛋黄酱在粒径、微观结构、流变性及摩擦性能等指标上非常接近,且拥有更好的热稳定性,并在主观的感官评测中获得与后者相似的分数[43]。与小麦面筋蛋白乳凝胶类似,乳清分离蛋白/低甲氧基果胶稳定的乳凝胶也拥有与蛋黄酱相似的表观与质构特性[34]。在实际应用中,影响乳凝胶质构特性的主要因素为其油相的粒径大小及体积分数[43]。但是,受制于蛋白或固体颗粒本身的大小,此类凝胶剂形成乳凝胶中油滴的粒径一般远大于由小分子乳化剂形成的乳液,一些蛋白颗粒稳定的乳凝胶粒径甚至可达60~90 μm[4,41,45]。相比于粒径在4~6 μm的传统蛋黄酱类产品,这些由大粒径油相组成的乳凝胶在口感、质构、流变性等方面尚存在较明显的差距,可在未来的研究工作中重点关注[43,46]。

乳凝胶也可以被用来降低食品中人造奶油的使用,以减少反式脂肪酸或饱和脂肪酸的摄入。传统人造奶油用于烘焙制品时,其中的固体脂肪晶体可稳定气体并阻碍面筋蛋白交联,使烘焙制品的口感更为酥松[47]。据报道,基于甘油的乳凝胶也可达到相似的效果。如使用玉米醇溶蛋白稳定的甘油-油乳凝胶在表观和质构上接近于传统的人造奶油。使用该乳凝胶替代人造奶油制作的海绵蛋糕,其质构测试与感官评测数据均与使用人造奶油制作的样品非常接近[40]。此外,研究人员还发现β-胡萝卜素能与玉米醇溶蛋白产生协同作用,可有效平衡此类乳凝胶的黏弹性,使乳凝胶获得细腻的表观与更好的延展性。与玉米醇溶蛋白类似,小麦面筋蛋白也可以形成外观与质构类似的乳凝胶[39]。据推测,上述蛋白可在乳凝胶中形成高密度的蛋白网络,可有效地替代人造奶油中结晶脂肪网络并应用于烘焙制品中[40]。但是,此类乳凝胶中一般含有较大量甘油(>30%),需要对其食用安全风险进行评估。

3 展 望

随着消费者饮食健康意识的增强,政府对影响居民健康的食品风险因子管控越来越严,以取代氢化油、减少饱和油脂的产品开发也越来越多,对制备更加安全、健康、高效、廉价的替代物或低脂策略的需求也更加迫切。相比于以氢化脂肪酸和其他饱和脂肪酸为主要组成的传统专用油脂,以凝胶化技术固化富含不饱和脂肪酸的植物油作为新的食品专用油脂在健康方面无疑更有优势。虽然目前凝胶化油脂已经能够基本满足一些食品对起酥、涂抹等加工特性以及食用感官的要求,但是由于商业获得、成本控制、法规限制等方面的限定,可供选择的食用凝胶剂的种类较少,并且凝胶化油脂在质构强度、耐剪切加工等方面还需进一步提升。因此,在今后的研究开发中,应该不断提升凝胶剂功能并探寻新的凝胶化机制,从而使食用凝胶化油脂进一步满足加工和产品感官的要求。随着研究的不断深入,食用油脂凝胶化技术在食品工业中有广阔的应用前景。