热-声-振耦合效应对薄壁叶片结构应变影响的试验研究

2019-08-20姚泽民黄首清刘大志刘守文

姚泽民,黄首清,刘大志,杨 江,刘守文

(北京卫星环境工程研究所,北京 100094)

0 引言

在航空航天领域,振动和热变形造成的结构件损伤受到广泛关注和深入研究,但是高强噪声在薄壁结构件上作用造成的动力学响应乃至损伤却常常被忽略。以航天发动机叶片为例,随着转速和推重比的不断提高,高强离心载荷和气动载荷在导致振动载荷的同时也会造成高强噪声环境,同时叶片工作时也常常处于高温状态,这种以高强噪声为特点的热-声-振耦合环境可能导致叶片的损伤乃至失效[1-3]。在航天领域,太阳电池阵、天线、导弹等也都会经受不同程度的严苛的声振耦合乃至热-声-振耦合环境[4-6]。因此,开展热-声-振耦合试验及其效应研究很有必要。美国针对导弹、飞机等产品制定了相关的热-声-振试验方法[7]。在热-声-振耦合机理研究领域,相关研究主要集中于对声振耦合现象及考虑燃烧的热-声-振耦合的研究。韩佳等[8]在某型轴流式压气机高压一级转子的试验中证实了叶片振动和噪声之间的关系—噪声信号特征频率与叶片异步振动同时出现,并认为其主要的影响因素有压气机转速、压气机结构调节状态等参数。耿志远[9]研究了轴流式压气机叶片的声振耦合理论,并对试验台进行优化设计,试验研究了射流的形成和特性,试验中叶片用平板模拟。Pozarlik 等[10]利用ANSYS-CFX 软件研究了燃烧不稳定条件下的流-固-热耦合作用,对燃烧室结构振动模态和声场模态以及结构振动响应和声压响应进行了模拟和试验分析。沙云东等[11-12]基于声振耦合理论,采用耦合的有限元/边界元法分析了四边固支高温合金矩形薄壁结构的热屈曲和跳变响应特性。杨焱等[13]针对航空航天飞行器中的监控单元,建立了考虑热膨胀效应和热软化效应的热-结构动力学控制及有限元模型,并进行了声振耦合数值分析。Zuchowski等[14]以航天某飞行器壁为例,指出高超声速飞行器壁在研究设计阶段必须考虑高温对结构的声振响应及疲劳寿命的影响。Blevins等[15]基于有限元方法分析了某跨大气层高超声速飞行器关键壁板的热疲劳寿命大幅下降原因等。

综上所述,目前针对热-声-振耦合,尤其是非燃烧环境的热-声-振耦合的模拟和试验研究很少,特别是缺少基于相关试验数据的热-声-振耦合效应研究。叶片(如发动机、压气机叶片)作为典型的薄壁结构,其工作环境极为恶劣,在运转过程中除了要承受离心载荷、气动载荷之外还要承受高温、强噪声和振动等多种载荷,容易产生疲劳破坏。本文设计了热-声-振耦合试验装置和测控系统,针对发动机薄壁叶片结构开展热-声-振耦合试验研究,并对单应力应变效应和多应力耦合效应进行定量分析。

1 试验装置及测控系统

1.1 试验装置

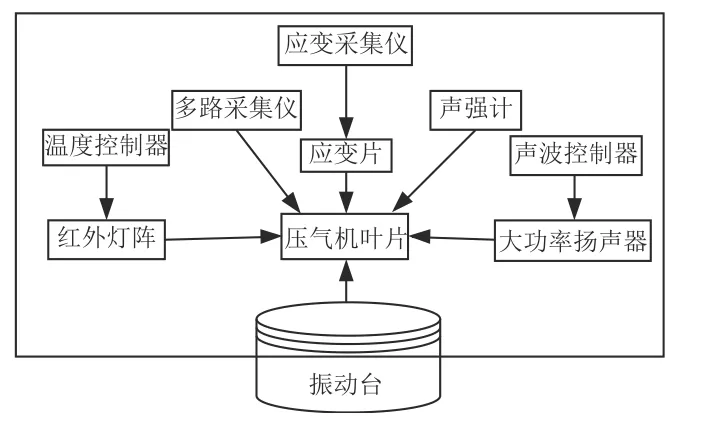

试验装置依托温-湿-振三综合试验设备,采用红外灯+大功率扬声器+振动台的试验方案。由于发动机压气机中温度一般在150 ℃以上,而每个红外灯的功率为500 W,故设计3盏红外灯并联组合成灯阵,利用SR23温控仪自动控制温度。利用工装将叶片固定在振动台上,叶片与工装间用隔热聚四氟乙烯材料隔开。大功率扬声器放置在振动台边框上,声强计固定在灯阵的上方,试验过程中关闭试验箱大门。这种试验方案既可以避免扬声器、声强计不耐高温的不足,还可以充分利用三综合试验箱形成简易的密闭空间并控制噪声范围。热-声-振耦合试验装置布局如图1,实物如图2所示。

图1 热-声-振耦合试验装置布局Fig.1 The configuration of thermal-acoustics-vibration coupling test facility

图2 热-声-振耦合试验装置实物Fig.2 The photo of thermal-acoustics-vibration coupling device

1.2 试验测控系统

在热-声-振耦合试验过程中,通过控制施加的声强的大小、叶片的实际温度数据以及振动台输入的振动量级来获得各种试验工况下应变仪中应变片的变化情况,进而分析热环境、噪声环境、振动环境及热-声-振耦合环境对叶片的效应。发动机压气机叶片动频实测在0~52 000 r/min转速范围内的一阶谐振频率为1069.1~1 759.7 Hz。因此,综合考虑到振动台的实际情况,在实际试验中,将温度控制在某个温度台阶上,借由声波控制器施加某个量级的声压,用振动台施加250~2500 Hz的振动扫频,观测并分析应变仪中应变片的形变情况。

2 试验对象及测点

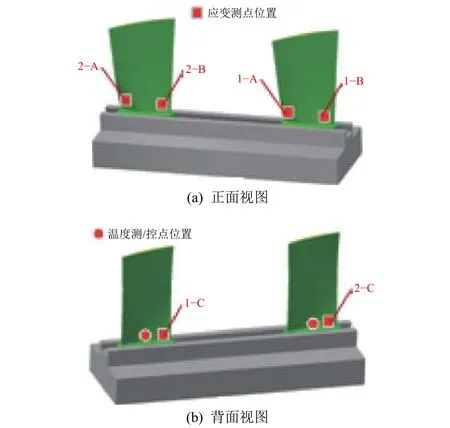

考虑到叶片质量和表面积小,设计用铜-康铜类热电偶代替铂电阻来测量叶片顶部和底部的温度。鉴于力学传感器形状较大,难以用于测量可粘贴空间较小的叶片的响应,在本次试验中使用压阻型应变片来测量叶片的受力情况。每个叶片粘贴3个应变片,通过观察应变仪中的微应变,获知产品的受力状况。叶片安装以及应变片和温度测点粘贴位置如图3所示。

图3 叶片、工装以及应变片和温度测/控点粘贴位置示意Fig.3 The blade installed on the test fixture, and the measurement points

3 热-声-振耦合试验分析

首先考察声、振单一环境和热+振动载荷下的应变响应,然后再考察热-声-振综合载荷下的应变响应,对比分析热-声-振耦合效应对叶片径向应变的影响规律。

3.1 声激励下的应变响应

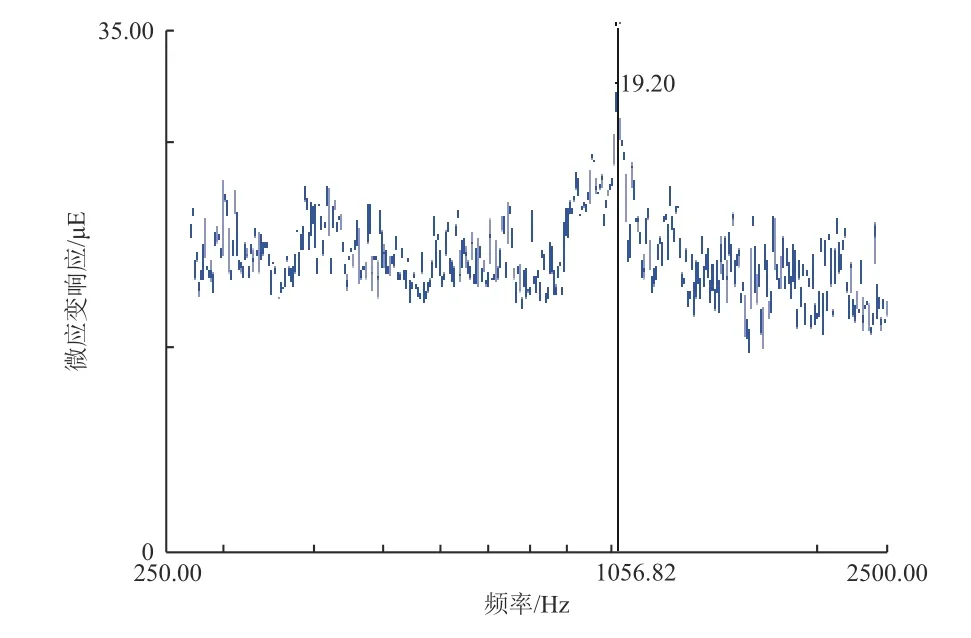

发动机在工作时会发出高强度噪声,而高声强噪声中所包含的高强声波激振对发动机结构件的破坏威胁实为一种不可忽视的因素。当其中所包含的高强声波频率与转子叶片的某阶固有频率或其整数倍、分数倍相同且声强足够大时,转子叶片就会发生共振(主共振或次谐共振),还可能发生由声波激起的气体流场气动特性和流场结构变化而导致的颤振。因此,研究高声波频率对发动机叶片固有特性的影响非常必要。对叶片在常温下进行250~2500 Hz、3g量级的扫频振动试验,观测其应变响应情况,应变仪中显示的观测结果如图4所示。在声压级为121 dB噪声时,从图中可以看出扫频即可激励出最高19.67 μE(μE是微应变的单位符号,表示长度相对变化量)的微应变;发动机叶片的一阶谐振频率在1074 Hz左右。

图4 常温下250~2500 Hz声激励扫频典型应变响应Fig.4 Strain of the blade in 250~2500 Hz swept test under acoustic excitation at room temperature

3.2 振动激励下的应变响应

利用振动台作为激励信号,对该发动机叶片进行与高声强激励同样量级的扫频振动试验,结果如图5所示。可以看出:3g量级振动扫频激励出的微应变为29.10 μE,和利用高声强激励的效果相比,相差不到50%。这说明,利用高强噪声作为振动激励和振动台激励的效果基本相同,某些情况下,可以利用高强噪声作为振动激励信号代替振动台进行振动试验。

图5 常温下250~2500 Hz振动扫频典型应变响应Fig.5 Strain of the blade in 250~2500 Hz swept vibration test at ordinary temperature

3.3 热+振动激励下的应变响应

叶片工作时所处环境温度较高,使叶片的机械性能发生变化,并在叶身产生热应力场;同时,叶片在工作时会受到自身离心力以及叶栅中气体的净压力。这些载荷使叶片的振动频率及模态与室温静态时存在一定的差异,从而给叶片的设计改型及强度分析带来挑战,需要充分考虑温度载荷所产生的应力对叶片振动频率及振型的影响。图6显示的是150 ℃下进行振动扫频的微应变响应情况。可以看出:温度对叶片的一阶谐振频率及振型有一定的影响,但与常温下的单纯振动造成的应变相比,影响不是很明显。

图6 150 ℃下的250~2500 Hz振动扫频典型应变响应Fig.6 Strain of the blade in 250~2500 Hz swept test at 150 ℃

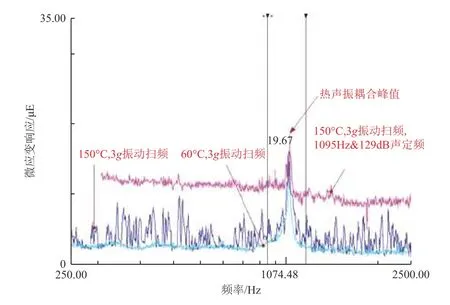

3.4 热-声-振耦合下的应变响应

从以上单个环境因素施加在发动机压气机叶片时的应变响应来看,热应力、高声强、振动激励等都是能够造成发动机叶片振型发生变化的重要因素,热应力对叶片的形变量影响相对较小,声波和振动对叶片的形变影响相对较大。在发动机运行过程中,经常同时存在着高温、高声强和振动的环境,为此,本文考察热-声-振耦合环境对发动机叶片的应变响应,结果如图7和表1所示。可以看出,热-声-振耦合效应较为明显,然并非简单叠加,而是明显高于热、声、振单一应力的效果但小于三者的简单叠加:热-声-振耦合应力(150 ℃,3g振动扫频,1095 Hz & 129 dB声定频)下的应变(18.53 μE)比纯振动(低温60 ℃,3g振动扫频)下的应变(11.93 μE)高出55%,比热-振耦合应力(高温150 ℃,3g振动扫频)下的应变(16.15 μE)高出 15%。

图7 热-声-振耦合效应试验结果对比Fig.7 Comparison among test results of seperate and coupled thermal-acoustics-vibration actions

表1 热声振耦合试验结果数据Table 1 Data of thermal-acoustic-vibration test results

由于在试验过程中,施加的声压量级不够大,而且振动台振动和声波引起的振动相位不一定完全一致,造成热-声-振耦合试验的效果有限,但可以反映出明显的耦合效应,在实际工程中会对叶片寿命产生明显影响,应当予以考虑。究其原因是:处于发动机舱内的叶片在高声强的激励下产生振动,导致结构模态发生变化,而其周围的可压缩流体介质因叶片振动的作用而产生压缩或伸张运动,引起介质中声波的传播;与此同时,叶片结构也同样受到介质中声场的反作用力,这种反作用力作为声载荷同样会影响叶片的振动[16];加之发动机舱内又有高温高压的环境,高温热效应令结构内部产生热应力,使结构刚度发生变化进而导致结构的动力学特性发生改变,同时使材料性质随温度发生变化,而且在快速的交变应力作用下会加快引发裂纹的萌生、扩展,最终导致壁板、蒙皮等结构疲劳破坏[17],进而表现为叶片应变量产生很大的峰值;另外噪声载荷对谐振频率有所影响,表现为谐振峰有所漂移(从1095 Hz漂移到1101 Hz)。

通过实际监测,可以得到发动机压气机叶片在实际运行过程中的一阶谐振频率为1069.1 Hz,与本次利用模拟试验装置测得的一阶频率相当相近,证实了本文中设计的试验装置是有效的。

4 结论及建议

本文针对薄壁叶片结构设计了热-声-振耦合试验装置及测控系统,进行了热-声-振耦合试验,主要结论如下:

1)红外灯+大功率扬声器+三综合振动台的方案可实现热-声-振耦合环境模拟,具有局部加热和控温以避免损伤扬声器、利用三综合试验箱形成简易混响室并控制噪声范围、利用原有的振动测控系统等优点,可满足150 ℃高温、130 dB噪声的研究需要;

2)噪声可以激励出与振动等量级的应变,声压级仅为121 dB的噪声(发动机实际极限噪声可达150 dB以上)扫频即可激励出最高19.67 μE的微应变,而3g量级振动扫频激励出的微应变为29.10 μE;

3)热-声-振耦合效应较为明显,但并非简单叠加,而是明显高于热-声-振单一应力的效果但小于三者的简单叠加,本文试验中热-声-振耦合应力下的应变比纯振动下的应变高出55%,比热-振耦合应力下的应变高出15%。

由于本文中的热-声-振耦合试验中噪声强度比较低,加热温度不够高,应变响应还难以造成结构损伤,更高量级的热-声-振耦合可能表现出新的特点,所以,今后可开展进一步的试验和理论研究。