涡轮叶片辐射热冲击疲劳试验应力温度场模拟仿真

2019-08-20王则力巨亚堂武小峰

王则力,巨亚堂,张 凯,武小峰

(北京强度环境研究所,北京 100076)

0 引言

在涡轮发动机设计中,常通过提升涡轮前的燃气温度来提高发动机的燃气效率和推重比,因此发动机涡轮叶片须长期在高温、高压、高转速下工作。当前,为延长涡轮叶片的使用寿命,普遍采用叶片内腔通气冷却、气膜冷却等措施降低涡轮叶片的工作温度;并在叶片表面喷涂低热导率涂层对高温合金叶片进行保护。当发动机启动时,涡轮入口高温燃气到达叶片前缘时,叶片表面温度快速上升,在叶片厚度方向形成较大的温度梯度,从而产生热应力,对叶片结构形成热冲击[1-2]。在热应力的反复作用下,涡轮叶片作为一种具有复杂截面结构(冷却腔、冷却孔)和复杂材料结构(高温合金和涂层)的部件,将面临结构开裂、材料热失配等问题,对此需要进行热冲击试验研究。

传统的叶片热冲击试验在燃气风洞中进行,通过一次性使用至少5片叶片联装成扇形叶栅,中间一片叶片为试验件,两侧对称布置一定数量的叶片为试验件提供边界条件和用作对照件[3-4]。在燃气冲刷状态下的叶片热冲击疲劳试验中,环境参数是通过内埋在叶片中的温度传感器确定的。由于叶片的壁厚通常很薄,叶片内外壁面温度能够快速达到稳定平衡状态,所以可以通过单一传感器测点的温度值来表征热冲击疲劳环境载荷[5-6]。在涡轮叶片热冲击疲劳试验中,除了需要模拟叶片厚度方向上的温度环境和热应力,还需要模拟出叶片燃气流向方向(叶片弦向)的温度环境和热应力。为获得特定的试验件温度场,可以基于结构热效应等效理论[7-8],从涡轮叶片自身的热效应出发,采用辐射加热的方式,使涡轮叶片结构的温度时间历程满足热冲击疲劳试验所需的状态。当前常采用石英灯对叶片外表面进行直接辐射加热。石英灯热惯性小,便于电控,可以实现试件局部点位的温度控制,非常适合模拟气动加热的温度瞬变[7],但实现涡轮叶片气流方向大梯度热环境模拟难度较大。为此,需开展涡轮叶片热试验的数值仿真分析方法研究。

目前,国内研究主要集中在对叶片燃气试验的流场换热和固体传热的流-固耦合分析上。在计算气冷涡轮的叶片温度场时,必须预先求出叶片和燃气界面,以及叶片和内腔冷气界面上的对流换热系数,然后代入热传导求解器,以求得叶片内部区域的温度分布[9]。Mazur等[10]用计算流体力学软件Star CD对钴基合金叶片进行流-固耦合模拟仿真,计算分析叶片的温度场分布。周驰等[11]用有限差分法对涡轮叶片进行气-热耦合数值模拟,研究流场中壁面附近网格、普朗特数以及湍流模型对计算精度的影响。刘振侠等[12]提出一种无须求解叶片表面对流换热系数的热-流耦合方法来计算气冷涡轮叶片的温度场,并用钝形平板的二维层流验证了方法的可靠性,对涡轮叶片换热问题进行了仿真计算,得到了与实验吻合良好的计算结果。

除了对涡轮叶片本体温度场分布的仿真分析外,基于数值分析理论的虚拟试验技术能够有效指导试验方案设计[13-14]。本文采用虚拟试验技术,对石英灯加热叶片的辐射传热过程进行瞬态模拟仿真,针对有内腔气流冷却和无冷却2种情况,对比分析叶片温度场分布,讨论同时采用石英灯辐射加热和空气冷却的试验方法实施涡轮叶片热疲劳试验的可行性。

1 方法及模型

1.1 分析软件

使用Sinda软件计算分析涡轮叶片的辐射热试验和内腔对流冷却换热过程。在辐射热分析过程中,采用蒙特卡罗光线跟踪法计算辐射热,通过统计计算叶片接收热辐射的交换因子和光线角系数,得到传导的热流和温度场。在内腔对流冷却换热分析中,按照点-面传热机制,用固定对流换热系数的边界条件进行计算。

1.2 计算模型

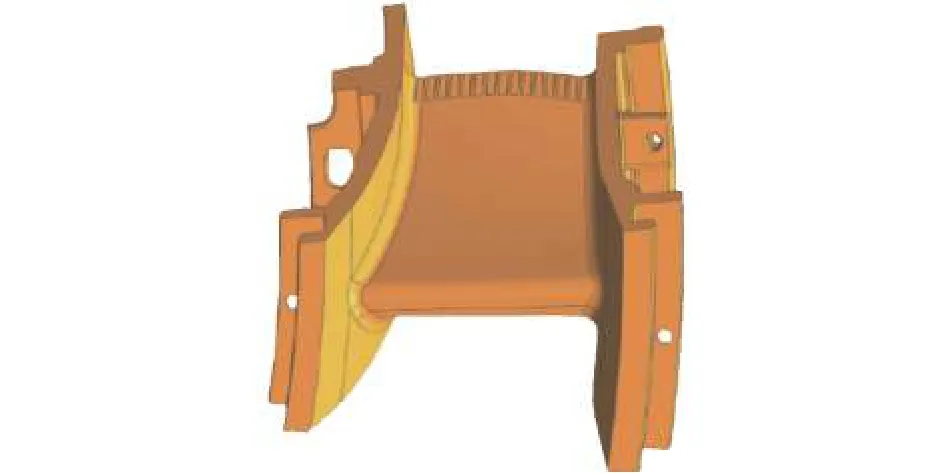

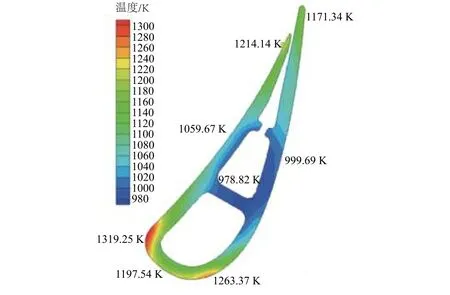

计算对象为某型航空发动机的高压涡轮叶片,如图1所示,其截面弦长46 mm,叶高约53 mm。叶片的热冲击疲劳试验的目的是模拟发动机在启动时承受高温燃气的热冲击过程,并得到叶片在高温状态下的实际温度分布。采用石英灯辐射加热虚拟试验方法,模拟石英灯加热叶片的辐射传热过程,以叶片目标温度分布(如图2所示)为基准,验证石英灯加热模式获取的可行性。

图1 涡轮叶片三维结构模型Fig.1 3D model of the turbine blade

图2 涡轮叶片目标温度场分布Fig.2 Temperature distribution on the turbine blade

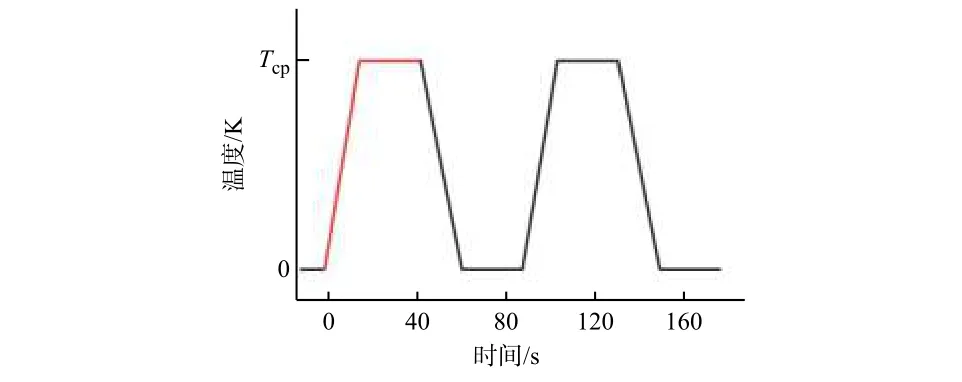

为了对比加热末段时刻的叶片温度场,计算采用瞬态物理模型对每一设定时刻的温度进行求解。模拟加热过程中特征点温度为Tcp,升温段计算时间为11 s,保温段计算时间为33 s,总计算时长44 s,温度-时间曲线如图3所示,图中:红色为仿真过程温度曲线;黑色为热冲击试验的曲线。

图3 热冲击温度-时间曲线Fig.3 Thermal boundary condition in thermal fatigue test

1.3 边界条件

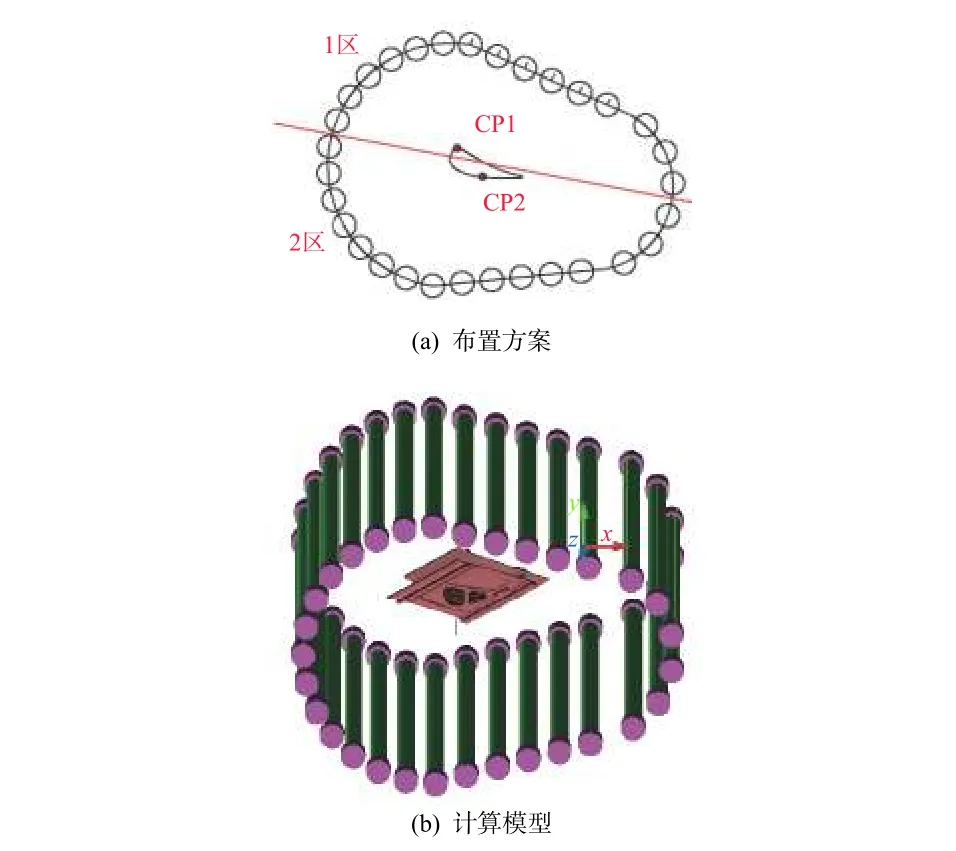

采用石英灯辐射加热器为加热元件进行热冲击疲劳试验,试验边界如图4所示:图4(a)为由石英灯加热器形成的加热边界布置方案,依照试验件需要满足的控温要求,以红实线为界划分为2个单独控温加热区,图中的圆圈表示石英灯的位置。对图1所示的试验件几何结构建立离散网格模型,与石英灯辐射加热器共同构成计算模型,如图4(b)所示。其中石英灯辐射加热器模型按照真实试验中使用的石英灯结构进行构建,包括石英灯发热芯、石英灯灯管、石英灯两侧端头等结构。

图4 石英灯加热试验边界Fig.4 Model of quartz lamp heaters

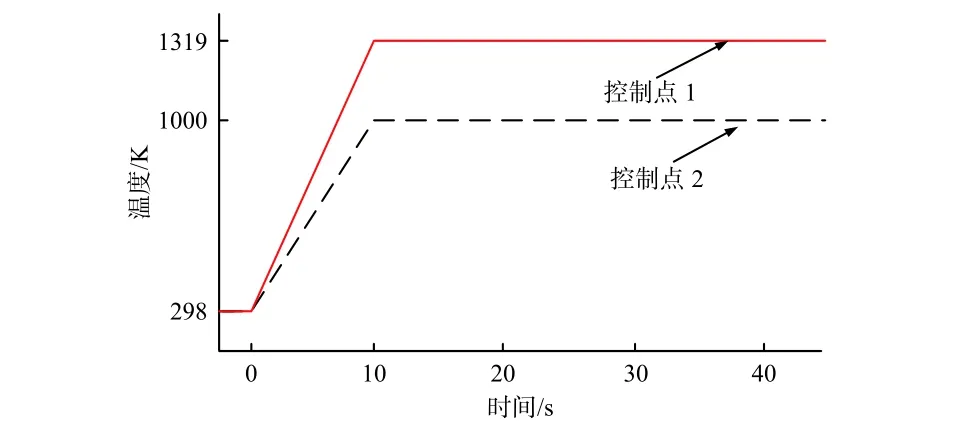

对石英灯加热器的功率依据控制点1(CP1)和控制点2(CP2)采集的温度实现分区控制,保证控制点的温度按照设定的温度曲线运行。其中,1区保温段的控制温度为1319K,2区保温段的控制温度为1000K,相应的温度-时间曲线如图5所示。

图5 温度控制曲线Fig.5 Temperature conditions of thermal load

采用不同边界条件进行对比计算:1)只考虑辐射热加载,不考虑空气对流的边界条件;2)考虑内膜气流冷却的边界条件。在第2种边界条件的计算中,冷却空气的温度设置为931 K(658 ℃),叶片内腔、气膜孔和叶盆(控温1区,模拟叶片前缘气膜冷却效果)为空气对流边界。

2 仿真结果及讨论

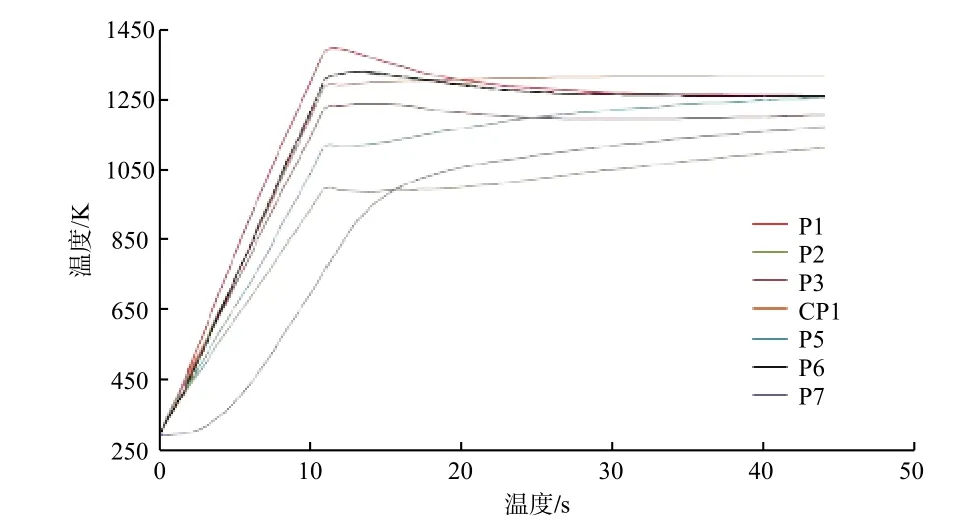

2.1 无对流冷却状态

涡轮叶片在无冷却的情况下,经过石英灯辐射加热后,在44 s时刻的叶片中间截面温度场如图6所示。对模型特征位置(采样点P1~P7,控制点CP1)进行温度采样,采样点位置分布见图6。绘制采样点温度随时间变化曲线如图7所示,可以看出:对比相应位置的目标温度(参图2),辐射加热后叶盆(P5点)和叶背(P2点)的温度分别高出195 K和112K,叶尖处(P1点)的温度亦高出40~80 K;在升温段(0 s—11 s)叶片截面温差较大,到保温阶段(11 s—44 s)各采样点的温度趋于一致,其中叶尖和叶盆位置的P1、P5、P6三点间的温差不超过5 K。叶片各部位的温度随辐射加热时间延长而趋于均匀化的现象,主要是由于叶片截面尺寸较小,且叶片材料热导率较大,内部传热速度较快所致。

图6 辐射加热44 s时刻的叶片中间截面温度场(无对流冷却)Fig.6 Temperature fields on turbine blade at the time of 44 s under condition of quartz lamp heating only

图7 叶片中间截面采样点温度随时间变化曲线(无对流冷却)Fig.7 Temperature variation at typical locations against time under condition of quartz lamp heating only

对比图6与图2的温度场分布发现:只有辐射热载荷作用时,叶片截面最高温与最低温之差为208K,而目标温差为319 K;叶盆与叶尖处温度接近,而目标温差为112 K。可见,单一的辐射加热无法模拟出所需的目标温度场分布。因此,考虑采用辐射加热加内腔、气膜空气冷却的载荷边界条件再次进行仿真计算。

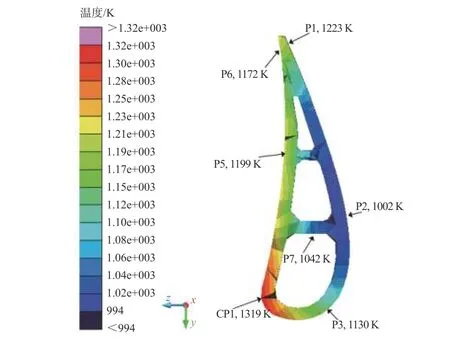

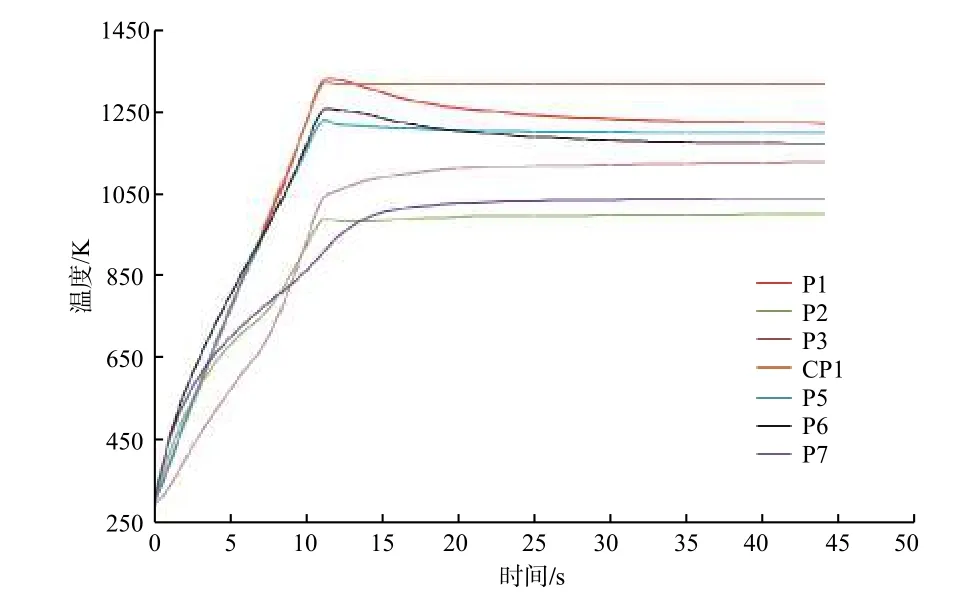

2.2 考虑对流冷却状态

涡轮叶片在石英灯加热以及叶片内腔、气膜冷却的载荷边界条件下,在加热44 s时刻的叶片中间截面温度场如图8所示。温度采样点P1~P7和控制点CP1的温度随时间变化的曲线如图9所示:叶片截面最大温差317K,叶尖与叶盆温差24K,与无对流冷却状态相比有显著变化。

图8 辐射加热44 s时刻的叶片中间截面温度场(考虑对流冷却)Fig.8 Temperature fields on turbine blade at the time of 44 s under condition of quartz lamp heating with air cooling

图9 叶片中间截面采样点温度随时间变化曲线(考虑对流冷却)Fig.9 Temperature variation at typical locations against time under condition of quartz lamp heating with air cooling

表1为有无对流冷却状态下,特征位置处的温度与目标温度对比结果。可以看出,在叶尖(P1)、叶盆(P5)、叶背(P2)三处关键位置,增加对流冷却后,叶尖处温度的相对偏差从7.48%降低至4.41%,叶盆处温度的相对偏差从18.34%降低至13.14%,叶背处温度的相对偏差从11.13%降低至0.23%。这表明内腔和气膜冷却边界条件对叶片低温区降温有明显作用,使得叶片模拟温度场与目标温度场分布更加接近。也就是说,采用石英灯辐射加热与内腔、气膜冷却相结合的方式,能够有效实现涡轮叶片温度场沿叶片厚度及叶弦方向的热环境模拟。

表1 两种状态下模拟温度与目标温度对比Table 1 Comparison of temperature at typical locations under the two conditions

3 结束语

本文采用虚拟试验技术,对石英灯加热涡轮发动机叶片的辐射传热过程进行了瞬态时序模拟仿真。针对有内膜气流冷却和无气流冷却2种情况,对比分析了叶片温度场分布。结果表明,在无内膜气流冷却、只有热辐射的情况下,叶片截面温差较小,叶盆和叶腔内壁的温度较高,与目标温度场之间有较大差别。在辐射加热的同时引入内膜气流冷却后,模拟温度场与目标温度场分布更为接近,叶片截面温度梯度增大,叶盆与内腔壁温度明显降低。可见,采用石英灯辐射结合内膜气流冷却的试验方法,能够较为准确地实现涡轮叶片结构上沿厚度及叶弦方向的温度梯度的模拟,从而更有效地满足热冲击疲劳试验所需的热应力模拟条件。